一种适于柔性RFID标签生产的微胶滴检测算法

陈建魁 郭熙乾 尹周平 黄永安

华中科技大学数字制造装备与技术国家重点实验室,武汉,430074

一种适于柔性RFID标签生产的微胶滴检测算法

陈建魁郭熙乾尹周平黄永安

华中科技大学数字制造装备与技术国家重点实验室,武汉,430074

根据柔性射频识别(RFID)标签批量生产装备对点胶质量严格控制的需求,提出了一种基于胶滴二维图像信息的点胶质量在线检测算法。该算法通过差分、滤波去噪和Blob分析等图像处理过程所得的胶滴图像获取胶滴二维信息,再依据胶滴的面积等参量对点胶质量进行评价。对不同基板和点胶量柔性RFID标签生产进行实际测试实验,实验结果显示,该算法适应性较好、胶滴尺寸波动较小,可对点胶一致性作出定量评价与分析。

柔性RFID标签;胶滴检测;质量评价;点胶一致性

0 引言

柔性电子(flexible electronics)技术是将有机/无机薄膜电子器件制作在柔性塑料或薄金属基板上的新兴电子技术,该技术以其独特的柔性/延展性以及高效、低成本制造工艺,在信息、能源、医疗、国防等领域应用广泛,如柔性显示器[1]、RFID标签、OLED和柔性X射线仪等[2]。以RFID标签为代表的柔性电子产品,其制备过程中通常需要将有机胶布施于柔性薄膜基板后再贴装硅基芯片。为了保证点胶和贴片的位置精度,视觉系统被广泛地应用到点胶贴装过程中,利用视觉匹配等技术来补偿运动误差。点胶工艺中,除要求每次点胶的定位精度外,对点胶效率、多胶滴体积一致性亦有较高要求[3]。胶量过少可能造成芯片与基板焊盘之间的机械与电气互连不足,从而引起器件性能差异或提前失效,胶量过多不仅会浪费胶水,而且胶水过多造成的固化缓慢同样会引起芯片贴装质量的波动[4]。常用的定量点胶技术主要包括时间-压力型、活塞计量泵式、非接触式蠕动泵型。单纯通过点胶控制器来控制点胶量,无法对胶滴的一致性作出评价,也难以确认胶滴的大小和形状是否符合要求。随着芯片向微型化发展,工艺中使用的胶滴质量仅为微克级,胶滴尺寸进入微胶点的尺度[5]。柔性电子产品卷到卷(roll-to-roll)批量生产中所采用的薄膜类柔性基板张力波动[6]、变形等同样给胶滴形状和尺寸带来测量干扰。直接测量其体积并通过闭环控制获得一致性胶滴难以实施,直接获取胶滴的质量(或体积)来判定点胶量的方法包括称重法、基于灰度的三维重建法、基于三维视觉的三维重建法。称重法作为胶滴测量最直观的方法难以满足RFID标签封装工艺中微克精度的要求,也难以实现在线测量。陈从平等[5]提出的基于单幅胶点灰度图像的三维重构法(SFS),利用光学反射模型构建胶滴的三维模型求胶滴体积,此方案计算量较大,在线使用中可能面临编程复杂和运算效率问题。基于双目视觉的胶滴三维重构法是通过两个相机之间的视差来确定胶滴的三维结构的[7],存在软件运算量大的问题,并增加了硬件成本。

针对微胶滴在线测量需求,以及现有检测方法的不足和使用局限性,本文利用胶滴的二维图像参数,直接对胶滴的质量进行判定,利用胶滴的面积代替其体积,对胶滴的一致性进行评价,从而为点胶量闭环控制提供了基础。

1 胶滴图像处理算法

实际生产工况中,胶滴图像的采集与处理面临以下难题:

(1)胶滴体积小。虽然不同类型的点胶控制器对应的点胶量控制精度有一定的差别,但微胶滴体积通常在1 μL以下,对应胶滴覆盖面积也较小。

(2)胶滴形状多态性。点胶稳定时胶滴呈现为近圆形状,在焊盘形状复杂以及点胶不稳定时胶滴形状会出现缺口、拖尾等多态现象。

(3)焊盘形状差异大。不同材料和形状的焊盘对胶滴图像的干扰不同,提高点胶测量鲁棒性时不能忽略焊盘形状的影响。

(4)光照条件、温度、湿度等环境参数对胶滴图像采集有明显影响。

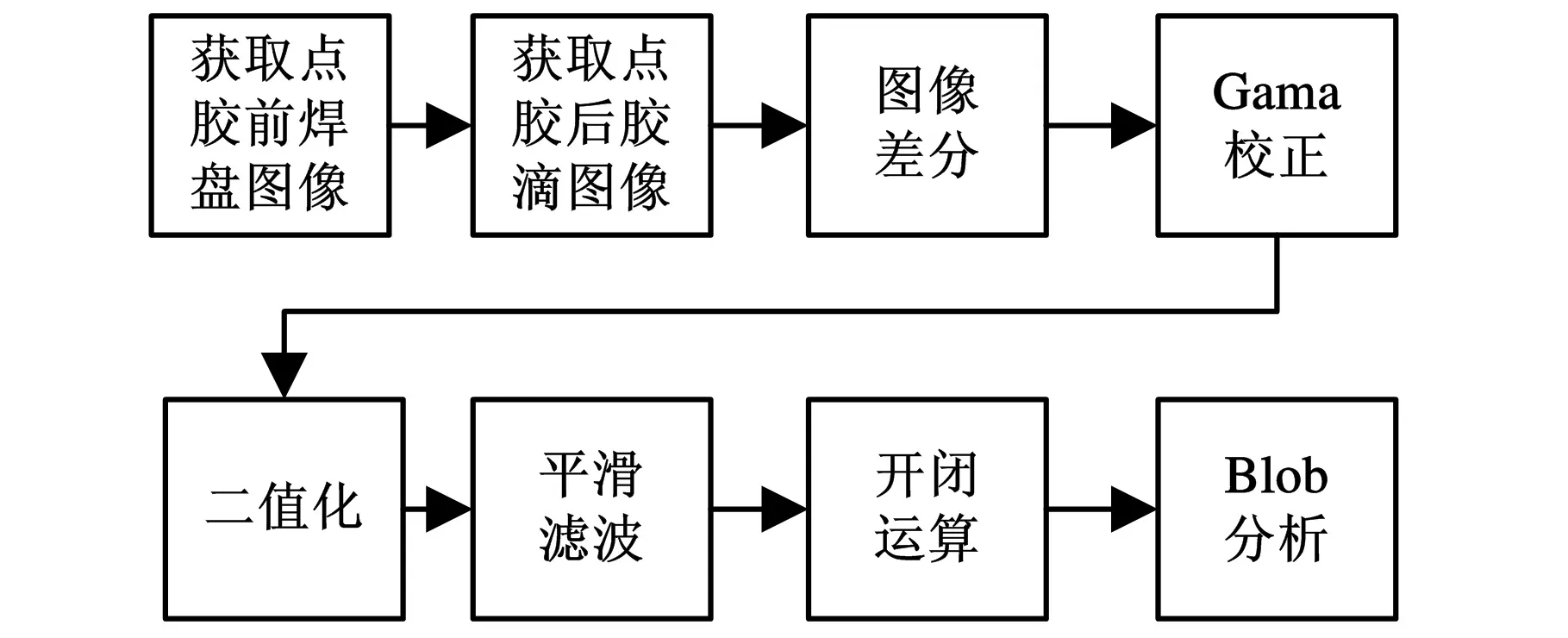

针对上述问题,笔者提出一种可获取胶滴二维图像且能满足在线测量要求的方案:在获得焊盘背景图像和胶滴图像后,利用图像差分的方式弱化背景的干扰,再经过二值化提取出胶滴的图像,最后利用Blob分析(连通域分析)获得胶滴的面积、中心点坐标以及形状因子等参数,并分析它们对点胶质量的影响。对应胶滴图像处理流程如图1所示,所包含图像处理算法主要为:图像差分、Gama校正、图像二值化、图像拼接以及Blob分析。

图1 胶滴检测图像处理流程图

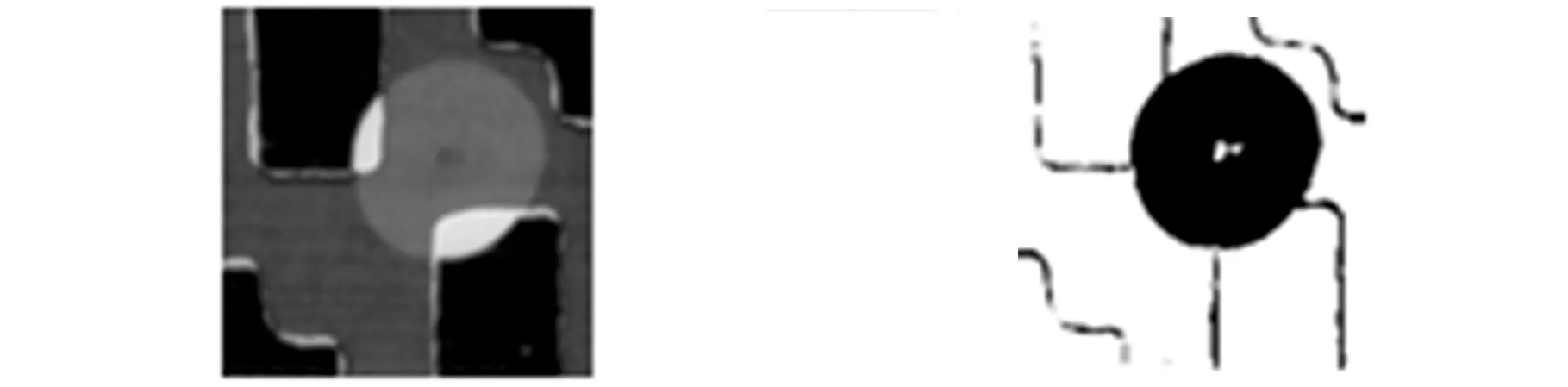

根据上述图像算法流程,对RFID标签基板焊盘点胶前后的胶滴进行图像处理,如图2所示。其中,图2a、图2b分别为空焊盘背景图像和点胶后胶滴与焊盘一体图像,图2c~图2g为利用胶滴检测算法处理的中间过程图像。对所得的图2g再进行Blob分析处理即可获得胶滴的面积、中心点坐标以及形状因子等参数。

(a)空焊盘背景图像(b)点胶后胶滴与焊盘一体图像(c)图像差分

(d)Gama校正(e)二值化

(f)平滑滤波(g)开闭运算并Blob重构图2 胶滴检测图像处理算法结果(焊盘背景一)

1.1图像差分

图像差分算法[8]能够有效地弱化背景的干扰,差分后的图像可以更加方便地提取所要求的前景图像。算法描述为

g(xi,yi)=|f1(xi,yi)-f2(xi,yi)|

其中,f1(xi,yi)、f2(xi,yi)分别为背景图像、包含前景的被测对象的灰度像素值,g(xi,yi)为差分图像的灰度像素值,遍历图像中的所有像素点(xi,yi)。

1.2基于双峰法的图像二值化与Gama校正

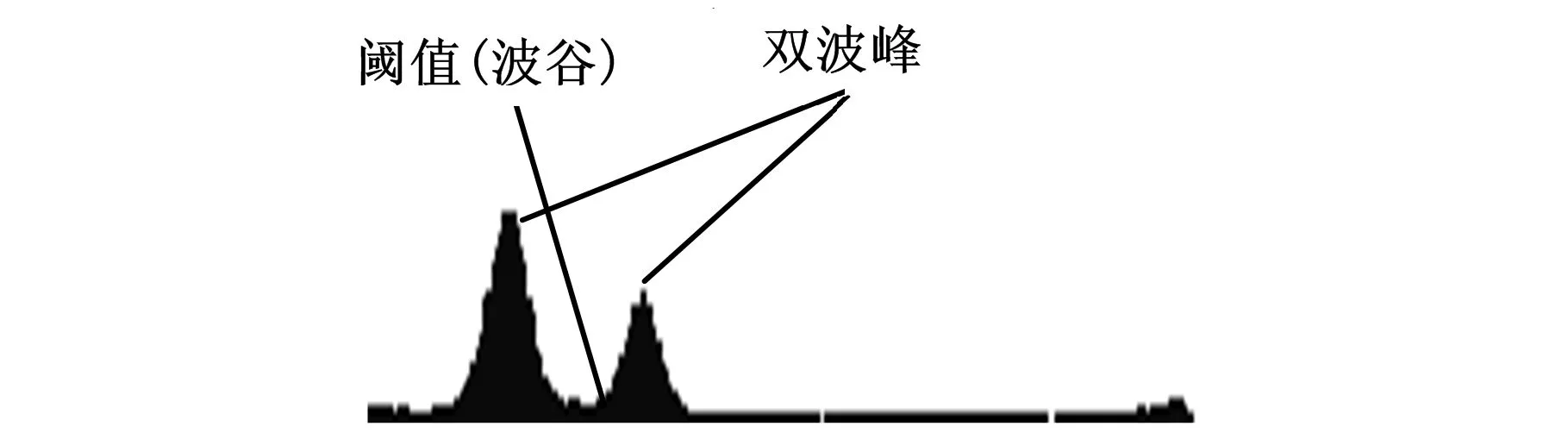

图2c表明焊盘的金属层已经完全被弱化,高亮部分为胶滴部分,可以通过直方图准确地找到二值化的阈值,进一步减弱焊盘金属层的干扰以提取胶滴图像。图3a为差分图像的灰度直方图,可以直观显示图中的双峰(分别代表焊盘的金属层以及胶滴),二值化的阈值为两个波峰之间的波谷。

由此灰度直方图搜寻二值化的阈值尚存在以下问题:①灰度直方图存在较多锯齿形干扰,难以获得正确的二值化阈值;②因图像差分导致整个二值化图像像素值偏小(偏暗),对应的灰度直方图偏向于左方,甚至在焊盘金属层被完全弱化后不易呈现双波峰。

针对上述问题,首先对差分图像进行Gama校正[9],以同时增强或弱化图像的特征,对于像素级为256的灰度图像,Gama方程为

(1)

其中,Pnew为校正后像素值,P为源图像像素值,γ为Gama系数。校正后的图片灰度层次发生变化,当γ值小于1,整个直方图右移,有利于在合理的灰度范围内搜索正确的波谷。图3b为γ=0.6时经过Gama校正后差分图像的灰度直方图,双峰右移,且波谷靠近直方图的中心。

(a)差分图像的灰度直方图

(b)Gama校正后的灰度直方图图3 灰度直方图

针对灰度直方图中的锯齿形干扰,对其进行高斯滤波,高斯滤波的方程为

hnew=[hn-3hn-2hn-1hnhn+1hn+2hn+3]·

[10337191713310]T

(2)

其中,hnew和hn分别为高斯滤波后以及滤波前像素值为n的直方图高度,[10337191713310]T为高斯滤波模板。通过直方图高度可以搜索到两波峰对应的像素值,在两个波峰之间搜索高度值最小时对应的像素值大小,即为二值化的阈值,二值化的效果如图2e所示。

1.3图像去噪以及Blob分析

图2e所示仍存在金属层边缘的干扰,依次通过图像平滑、开运算和闭运算处理可得到去噪后图像。去噪完成后再对胶滴图像进行Blob分析,可以获得胶滴的中心点坐标、面积及周长等信息。

1.4点胶一致性判定

点胶质量要求严格的工况,胶滴的位置偏差、外形形状和大小尺寸均需要满足一定的要求。本文利用获得的胶滴面积代替体积,对贴片前后的胶滴面积一致性进行检测以判定点胶一致性。如果面积波动较大,则认为点胶一致性不够好,需要调整点胶参数。

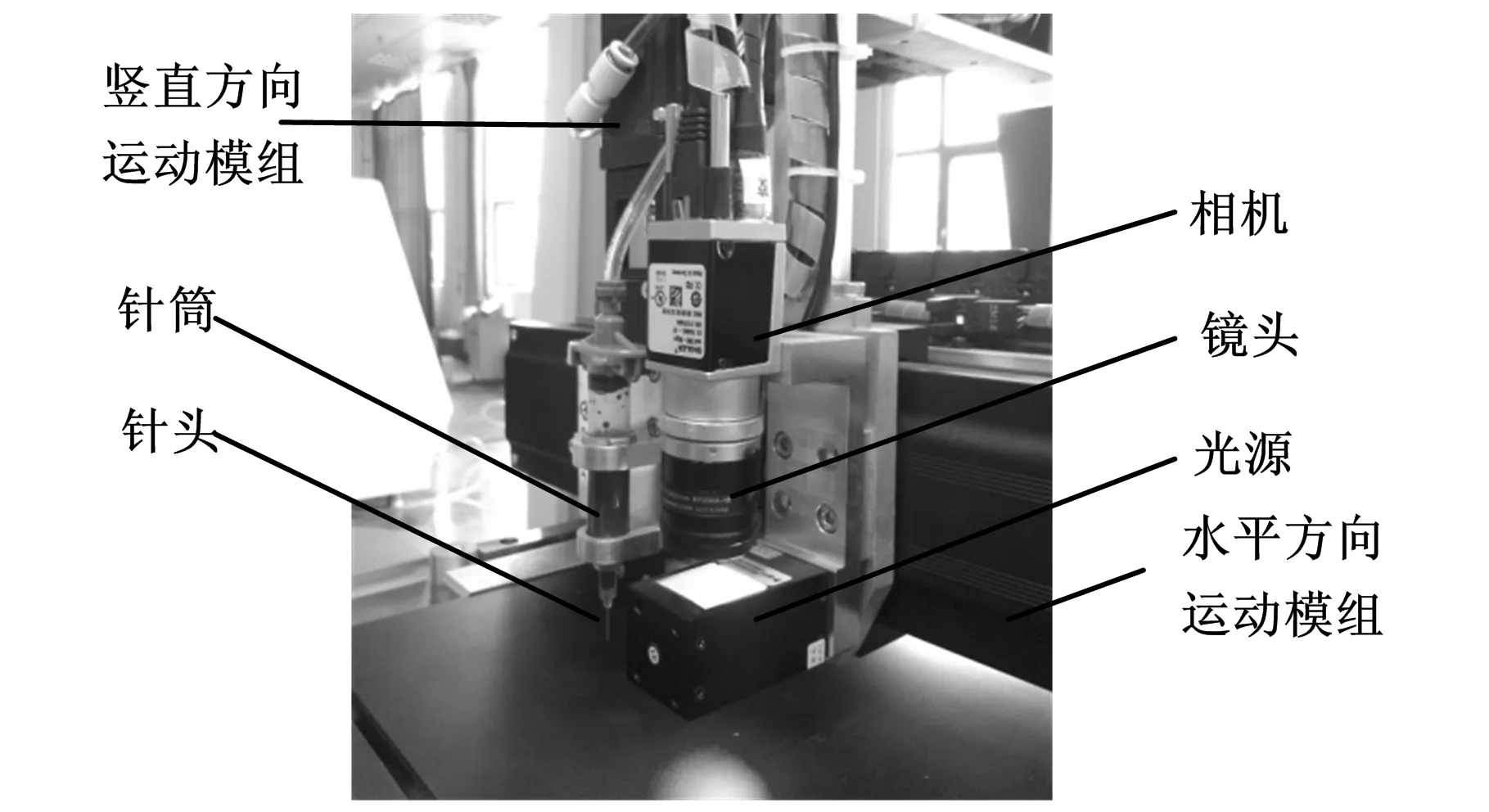

2 胶滴检测实验及分析

胶滴检测实验是在华中科技大学与武汉华威科智能技术有限公司联合开发的RFID标签倒装键合装备上开展的,该装备通过逐点布施导电胶完成芯片与天线的互连,主要包括点胶、贴片、热压、检测和柔性基板输送等模块,点胶模块主要由点胶控制器、点胶头和驱动部件组成,部分组件实物如图4所示,主要有针筒、针头、相机、镜头、光源、三自由度运动平台等,其中所用工业相机为Basler 130万像素的CCD相机,运动平台的水平方向重复定位精度为20μm,为验证胶滴图像采集和后续计算提供较好支撑。实验中点胶控制器采用了精密时间-压力型点胶控制器,根据所测得的胶滴一致性结果,精确调整点胶时间或压力即可完成点胶质量控制。

图4 柔性RFID标签生产装备点胶模块

2.1胶滴提取算法的适用性

利用所提出的胶滴提取算法对不同背景下的胶滴进行测试,图2、图5~图7为不同柔性RFID标签基板焊盘背景下的胶滴提取结果。

(a)空焊盘背景图像(b)点胶后胶滴与焊盘一体图像(c)图像差分后的结果

(d)Gama校正后的结果(e)二值化后的结果

(f)平滑滤波后的结果(g)开闭运算并Blob重构图5 胶滴提取结果(焊盘背景一,有拖尾现象)

(a)空焊盘背景图像 (b)点胶后胶滴与焊盘一体图像(c)图像差分

(d)Gama校正(e)二值化

(f)平滑滤波(g)开闭运算并Blob重构图6 胶滴提取结果(焊盘背景二)

(a)空焊盘背景图像 (b)点胶后胶滴与焊盘一体图像(c)图像差分后的结果

(d)Gama校正后的结果(e)二值化后的结果

(f)平滑滤波后的结果(g)开闭运算并Blob重构图7 胶滴提取结果(焊盘背景三)

图2、图5~图7中所有图像均来源于RFID标签实际生产工况,利用微胶滴提取算法分别对各组图像进行处理。其中图2、图5的背景相同,但是图5中胶滴存在拖尾现象;图6、图7相对于图2、图5的焊盘背景不同。

结果分析:由图2、图5可知,所提出算法不仅适用于不同的点胶量,而且可以适用于胶滴边缘带瑕疵工况,图5中拖尾部分很好地保留了下来,为精确计算胶滴质量提供了保证;图6中胶滴因焊盘背景原因被分割为两部分,利用图像拼接算法可将两区域连接起来,也能最大程度地保留胶滴的信息。由这4组图像可知,针对不同的焊盘背景,所提出算法均能较好地提取出胶滴图像,对工况具有较高适应性。

2.2点胶一致性检测

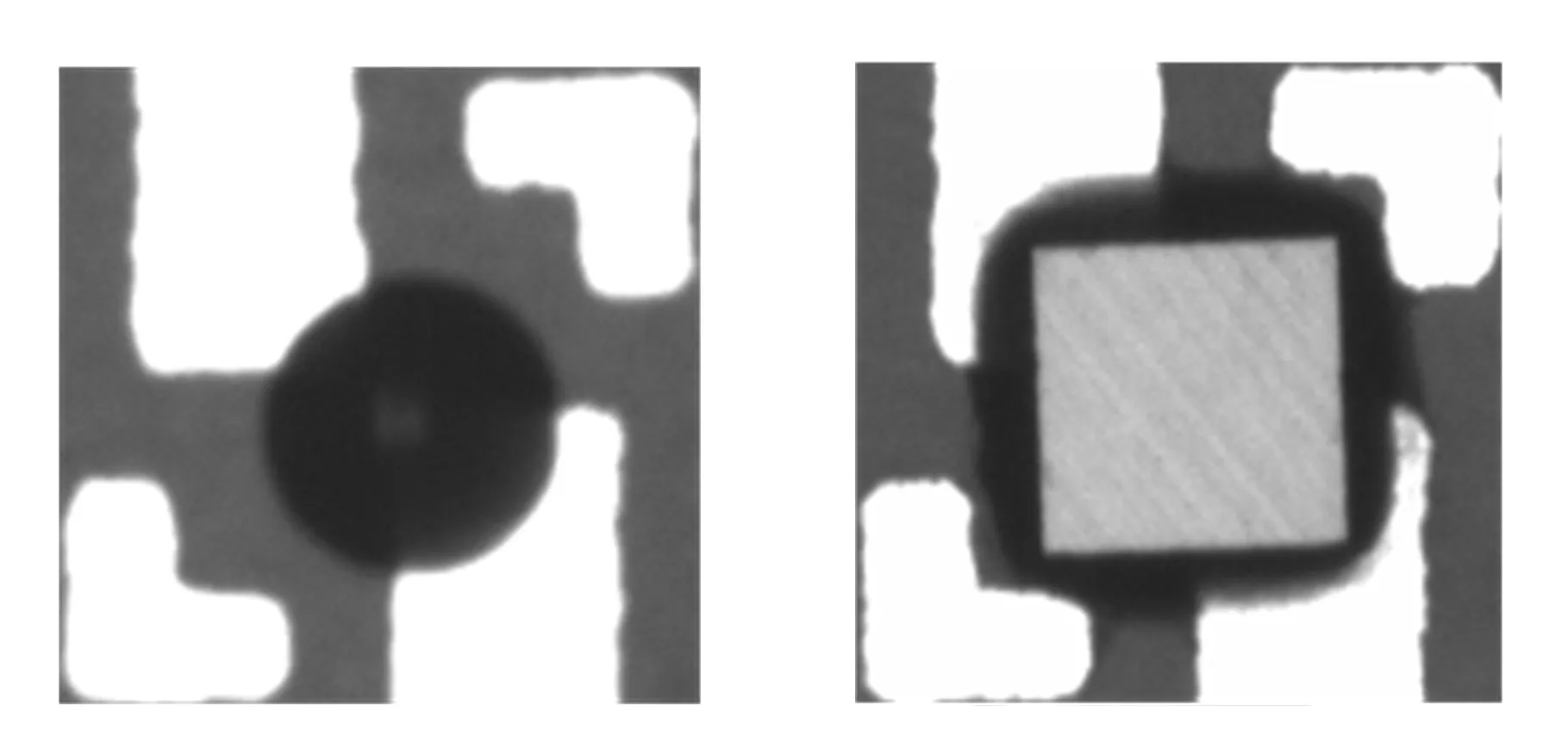

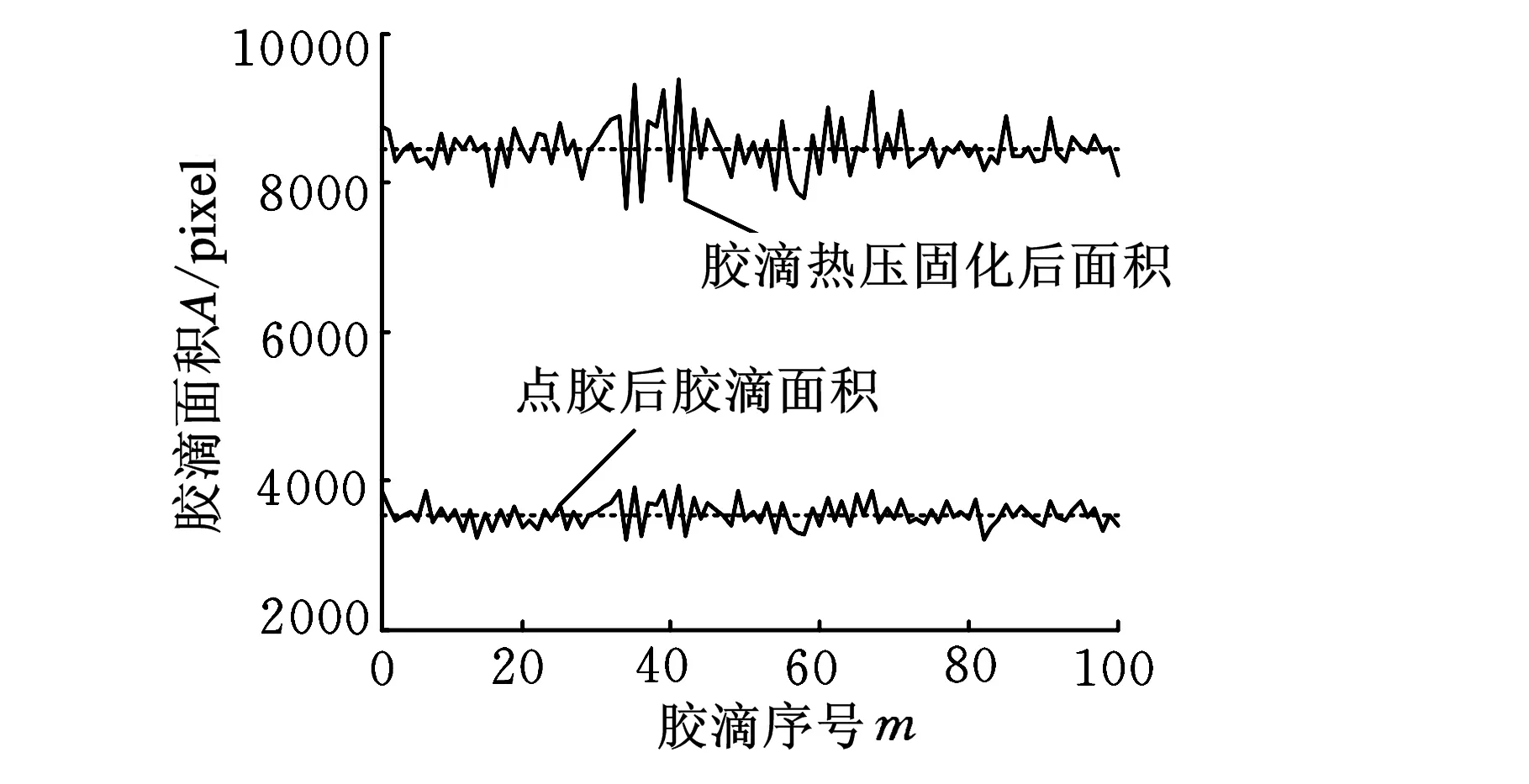

针对图2所显示的柔性RFID标签基板焊盘背景,通过批量在线处理胶滴图像,计算胶滴的面积,进行点胶一致性检测的在线测试。通过在柔性RFID标签生产装备上调整时间-压力型点胶控制器改变点胶时间来控制单次点胶量,在点胶压力固定情况下改变三次点胶时间,每组点胶时间下点胶并粘贴RFID标签芯片100枚,分析贴片前后胶滴的一致性。贴片前的胶滴与焊盘一体图像图8a所示,贴片后胶滴与芯片经热压固化完成机械与电气互连后芯片、胶滴和焊盘一体图像如图8b所示。采用所提出微胶滴图像算法进行点胶一致性检测所获得的图像面积如图9所示。

(a)贴片前(b)贴片后图8 贴片前后胶滴图像

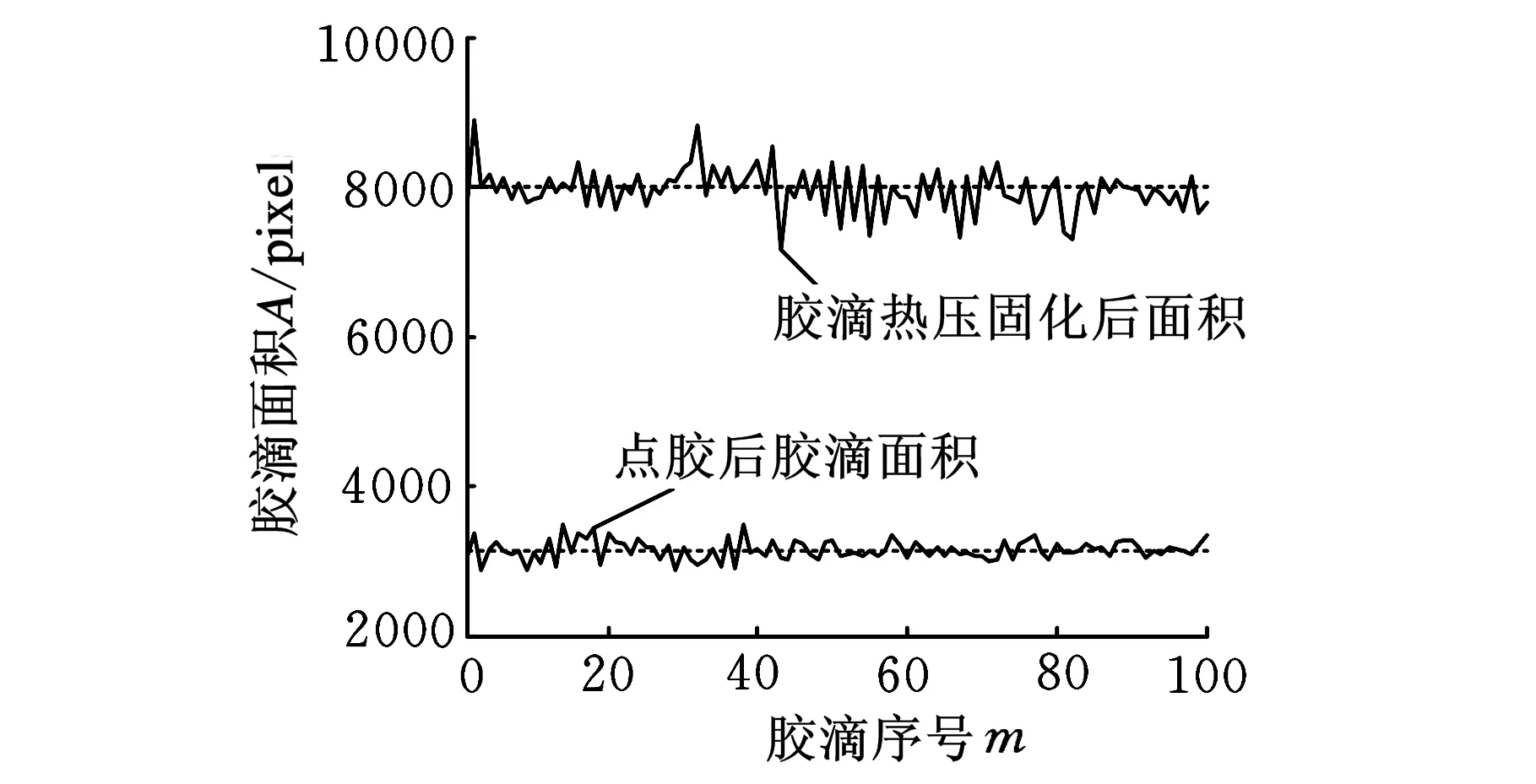

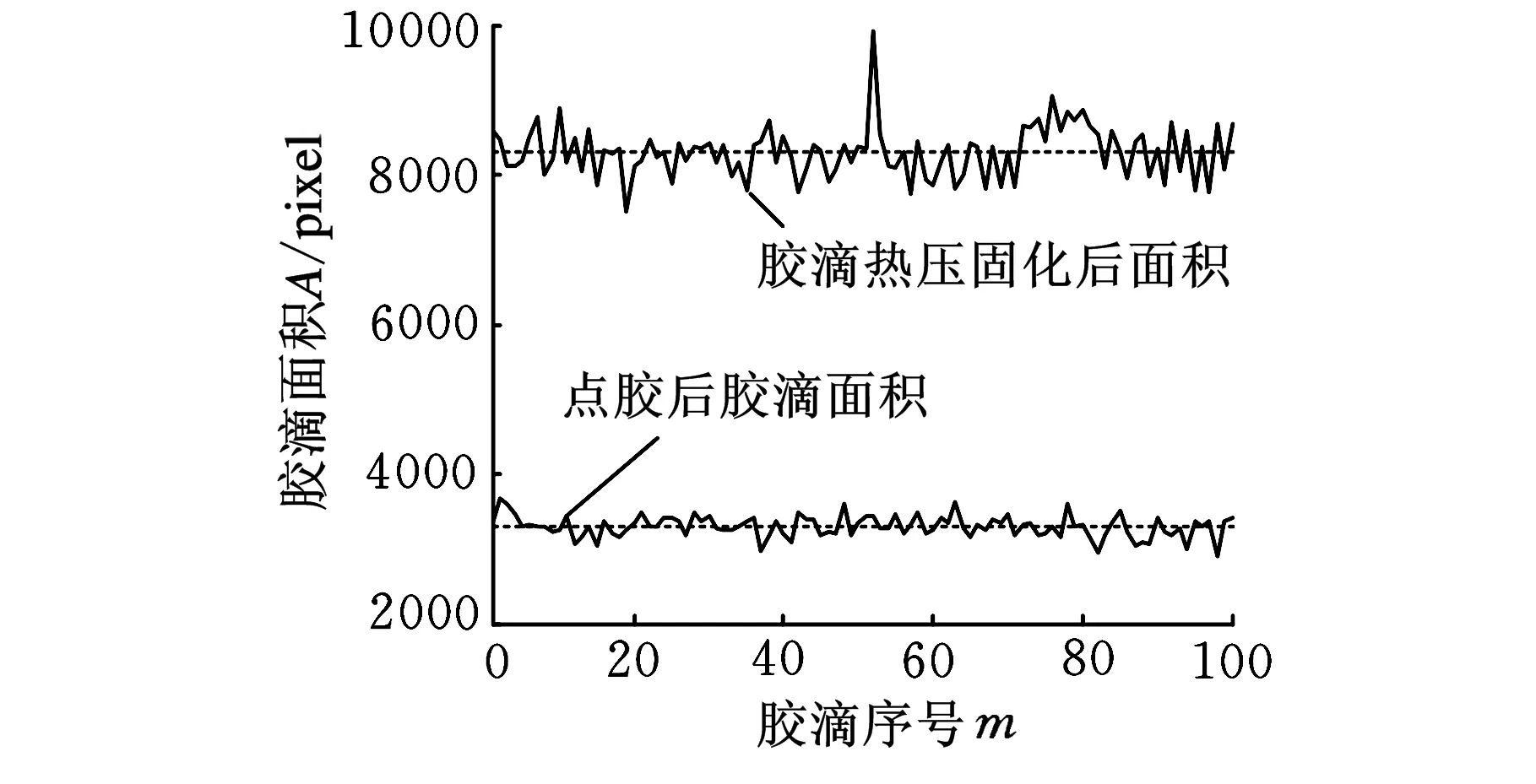

(a)点胶时间为27 ms

(b)点胶时间为32 ms

(c)点胶时间为37 ms图9 胶滴一致性检测

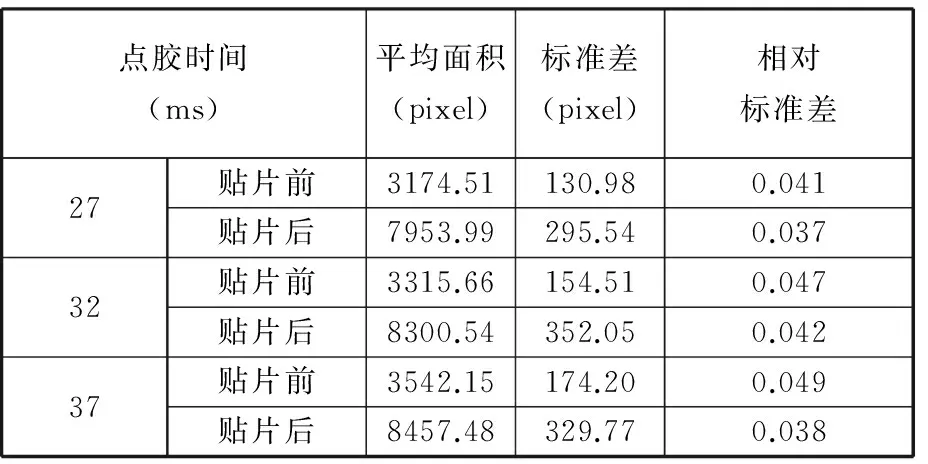

图9对应实验中,点胶压力均设定为0.44 MPa,点胶时间分别设定为27 ms、32 ms和37 ms。根据图9三次实验曲线,对应胶滴面积尺寸统计结果如表1所示。

表1 点胶一致性分析结果

通过数据曲线和分析结果可知,不同点胶时间下贴片前后胶滴面积的相对标准差均在0.05以内,一致性较高,能够满足柔性RFID标签实际生产要求。在通过所测量胶滴面积判断胶滴一致性的同时,图像分析结果可作为点胶质量闭环控制的反馈值,相应改变点胶控制器点胶延时或气压即可在线改变点胶量,即完成点胶质量的控制,且提高了该检测算法对不同产品、工况的适应性。

3 结论

为了满足柔性电子产品对精密点胶技术的需求,本文提出了一种基于胶滴二维图像信息的点胶质量在线检测算法,利用差分、去噪和Blob分析等图像处理方法获取胶滴图像二维信息,再根据胶滴面积对点胶质量进行评价。对柔性RFID标签生产实际工况所展开的实验研究结果表明,所提出的胶滴检测算法稳定性和适应性均较高,受焊盘背景变化、胶量调整和胶点形状等因素的影响均较小,能够满足实际生产需求,为时间-压力型点胶的质量闭环控制提供了保证。该检测算法已经应用于柔性RFID标签装备软件系统,应用效果良好。

[1]Rogers J A,Someya T,Huang Y G.Materials and Mechanics for Stretchable Electronics[J].Science,2010,327:1603-1607.

[2]Reuss R H,Chalamala B R,Moussessian A,et al.Macroelectronics:Perspectives on Technology and Applications[J].Proceedings of the IEEE,2005,93(7):1239-1256.

[3]Zhao Yixiang,Li Hanxiong,Ding Han,et al.Integrated Mode-ling of Time-pressure Fluid Dispensing for Electronics Manufacturing[J].International Journal of Advanced Manufacturing Technology,2005,26(1/2):1-9.

[4]孙道恒,高俊川,杜江,等.微电子封装点胶技术的研究进展[J].中国机械工程,2011,22(20):2513-2519.

Sun Daoheng.Gao Junchuan,Du Jiang,et al.Advances in Fluid Dispensing Technology for Micro-electronics Packaging[J].China Mechanical Engineering,2011,22(20):2513-2519.

[5]陈从平,方子帆,秦武,等.基于单幅灰度图像的微胶点体积测量[J].计算机测量与控制,2010,18(10):2238-2240.

Chen Congping,Fang Zifan,Qin Wu,et al.Measuring Micro Adhesive Dot Volume Based on Single Gray Image[J].Computer Measurement & Control,2010,18(10):2238-2240.

[6]陈建魁,尹周平,熊有伦.一种基于位置同步的非连续卷绕进给方法[J].中国机械工程,2010,21(14):1639-1642.

Chen Jiankui,Yin Zhouping,Xiong Youlun.A Conveyance Method for Discontinuous Winding Processes Based on Synchronous Position Control [J]. China Mechanical Engineering,2010,21(14):1639-1642.

[7]隋婧,金伟其.双目立体视觉技术的实现及其进展[J].电子技术应用,2004,30(10):4-6.

Duo Jing,Jin Weiqi.Advances and Realizations of Binocular Stereo Vision Technology[J].Application of Electronic Technique,2004,30(10):4-6.

[8]Murugas T,Peplow R, Tapamo J R.Video Object Extraction[C]//Proceedings of the 3rd International Symposium on Image and Signal Processing and Analysis. Paris,2003:599-604.

[9]Farid H.Blind Inverse Gamma Correction[J].IEEE Transaction on Image Processing,2001,10:1428-1433.

(编辑袁兴玲)

A Detection Algorithm of Micro Adhesive Drops for Manufacturing of Flexible RFID Tags

Chen JiankuiGuo XiqianYin ZhoupingHuang Yong’an

State Key Laboratory of Digital Manufacturing Equipment and Technology,Huazhong University of Science and Technology,Wuhan,430074

Based on the dispensing quality control of flexible RFID tags’ manufacturing equipment,a on-line detection algorithm of micro adhesive drops was proposed.The image processing courses,including image differencing,filtering and noise reduction,and Blob analysis,were integrated to get the two-dimensional information of the drops,and the area will be used to evaluate the dispensing quality.The data gathered from the actual production tests,presents that the algorithm has good adaptation and stability,and suffices the RFID packaging equipment.

flexible radio frequency identification(RFID) tag;adhesive drop detection;quality evaluation;dispensing consistency

2014-04-04

国家自然科学基金资助项目(51322507,51475195)

TP27DOI:10.3969/j.issn.1004-132X.2015.06.015

陈建魁,男,1978 年生。华中科技大学机械科学与工程学院讲师。主要研究方向为柔性电子制造装备与工艺、卷到卷控制系统等。郭熙乾,男,1990年生。华中科技大学机械科学与工程学院硕士研究生。尹周平,男,1972年生。华中科技大学机械科学与工程学院教授、博士研究生导师。黄永安,男,1980年生。华中科技大学机械科学与工程学院副教授。