基于CATIA的汽车覆盖件成形模拟后处理系统

李巧敏 柳玉起 章志兵 杜 亭

华中科技大学材料成形与模具技术国家重点实验室,武汉,430074

基于CATIA的汽车覆盖件成形模拟后处理系统

李巧敏柳玉起章志兵杜亭

华中科技大学材料成形与模具技术国家重点实验室,武汉,430074

基于CATIA平台提出了汽车覆盖件大规模后处理结果虚拟显示技术,采用CATIA CAA(component application architecture)动态响应技术、三角形面积坐标法和空间格搜索算法解决了大规模有限元模拟结果的查询响应难题,设计开发了完全集成于CATIA平台的汽车覆盖件冲压成形模拟后处理系统。该系统可以快速显示和动态查询大型汽车覆盖件冲压成形模拟中的应力、应变、厚度、收缩线、滑移线、回弹量等信息,解决了在CATIA平台上难以实现大规模CAE数据后处理的问题。

汽车覆盖件;CATIA二次开发;后处理系统;虚拟显示;动态查询

0 引言

汽车覆盖件冲压成形数值模拟技术已经广泛应用于产品开发和模具制造流程中,以预测产品设计缺陷,缩短模具制造周期,从而提高生产效率,扩大产品利润空间。随着数值模拟技术应用的不断深入,产品设计和性能分析之间的关系越来越紧密,CAD与CAE的无缝集成可有效避免CAE与CAD软件间的模型转换数据丢失问题,实现数据同步更新,减少CAE的重复建模。

目前,基于CATIA的二次开发主要围绕CAD造型部分[1-5],后处理系统的开发相对较少。尽管Dassault Systemes公司在收购ABAQUS后,增强了CATIA的双向交互式导入,但在后处理部分仍然将ABAQUS作为独立于CATIA的CAE软件使用。

华中科技大学材料成形与模具技术国家重点实验室开发了基于CATIA的汽车覆盖件冲压成形数值模拟MSFA(metal sheet forming analysis)系统[2,6],解决了设计初期CAD模型频繁修改而导致CAE重复建模的问题。但MSFA的后处理系统还不够完善,在处理大型汽车覆盖件模型时响应速度很慢,无法实现物理量信息实时查询[7]。由于汽车覆盖件具有尺寸大、曲面形状复杂的特点,所以导致成形模拟中数据规模巨大。以汽车整体侧围件为例,单次拉延成形模拟过程需要保存20~30帧中间数据,平均每一帧的板料三角形单元数量可达100万,模具单元也有100万个左右。其中,每一个板料单元有上中下表面对应的等效应力、主应力、次应力、等效应变、主应变、次应变和厚度等19个物理量,以及在成形过程中的起皱、破裂、回弹、表面滑移线等质量缺陷,都拥有巨大的信息量。如果这些信息以曲面形式显示,需要绘制上亿个三角形面片。显然,大规模数据的显示和查询是提高后处理系统响应速度的一大难题。

主流的图形处理软件一般采用OpenGL技术,它具有高效、简洁的特点。CAA是主要的CATIA二次开发技术,但它并没有提供相应的OpenGL接口函数。因此,基于CAA技术的后处理开发,需要解决数据显示的问题。

本文充分运用二次开发工具CAA,提出了数值模拟结果虚拟显示方法,采用三角形面积坐标法和空间格搜索算法实现了大型有限元模型在CATIA界面的精确查询,并设计开发了无缝集成于CATIA平台的汽车覆盖件冲压成形数值模拟后处理系统。

1 大规模有限元模拟结果虚拟显示

后处理系统的主要功能是将有限元计算结果数据通过可视化的方法,用图形、图像或动画等方式直观地表示出来[8]。CATIA是一个强大的曲面造型软件,但没有提供后处理显示功能。

要解决这一问题,最直接的方法是通过造型功能将每个有限元单元用曲面表示。但是这种处理方法需要显示上亿个三角形曲面片,对于等值线显示模式下需要对单元细分的情况,数目将达到更大。所以,通过造型功能用曲面片将有限元单元直接绘制出来的方法是不可行的。

汽车覆盖件冲压成形模拟后处理显示主要是为了便于工程技术人员对模拟结果进行演示、查询和分析,因此只要能满足虚拟显示及快速查询即可,并不需要将模拟结果在CATIA中进行实际造型。本文提出了基于CATIA的虚拟显示技术,并充分利用CAA提供的Representation类实现了成形模拟结果的虚拟显示。Representation类包含几何特征、图元属性和包容盒三个要素,其中几何特征定义了Representation显示的位置,图元属性定义了Representation的颜色、线型、线宽、显隐、透明度、可选性、图层号等。

图1 RGB颜色模型

后处理系统根据单元拓扑信息将冲压成形模拟中凸模、凹模和压边圈等模具型面以及板料划分成一个个三角形面片,节点坐标定义了三角形顶点的位置。然后构造新的Representation图元对象,通过设置几何特征属性,使每一个图元对象恰好显示一个三角形面片。一方面是模具型面的可视化,同一个模具中的图元对象设置成相同的颜色,使得模具型面在视觉上成为连续曲面,而不是离散的三角形面片。另一方面是板料的显示,系统将成形模拟每一帧中间数据中板料的物理量值分为12个等级,每一个板料图元对象根据三角形面片所在单元的物理量等级设置成该等级对应的颜色。Representation颜色映射算法的基础是RGB颜色模型,它可以提供全屏幕的真彩色显示。将各等级的物理量值分别对应到图1所示颜色模型中的12个空间点,不同等级的物理量将显示不同的颜色,从而直观体现物理量的分布情况,方便工程技术人员对物理量的查询和分析。

利用Representation绘制的面片不需要像OpenGL技术一样进行光照处理、图元裁剪和光栅操作等,简化了程序,开发完成后的系统在显示风格上也与CATIA软件保持一致。

2 物理量信息动态查询

2.1动态响应技术

CATIA提供的可视化显示技术和动态响应技术为单元(或节点)物理量的动态查询功能提供了可能。所谓“动态查询”是指随着鼠标的移动,界面自动显示鼠标位置的物理量信息。鼠标位置的捕捉采用了CAA提供的CATVisViewerFeedbackEvent()消息响应函数,快速计算鼠标在屏幕坐标中的位置,然后通过ComputePixelFromModel()函数将节点坐标转换成屏幕坐标,计算两者距离得到鼠标下的单元或节点。

如图2所示,(Xp,Yp)是鼠标位置的屏幕坐标,Xp∈[0,w-1],Yp∈[0,h-1],其中w和h分别是当前视区的宽度和高度;(u,v)是依据鼠标位置定义的2D图像集的坐标轴系;判断(xi,yi)与(Xp,Yp)之间的关系就可以得到距离鼠标最近的单元或节点。

图2 屏幕坐标中的鼠标位置

动态查询的内容涉及两个方面:节点查询和单元查询。其中节点查询用于轮廓收缩量、滑移线位移、回弹量以及拉延筋的开模力和摩擦阻力信息的查询,获得鼠标的屏幕坐标后,遍历每个节点的屏幕坐标(xi,yi)与鼠标屏幕坐标(Xp,Yp)的距离,距离最小者即是所查询的节点。单元查询用于应力、应变、厚度分布以及成形极限图(forming limit diagram,FLD)状态查询。相比节点查询,单元查询需要计算鼠标点落在哪个单元内,因此较为复杂,面积坐标法可以很好地解决这个问题。

2.2鼠标精确定位技术

面积坐标[9]实质上是面积与面积的比值。如图3所示,三角形单元面积为A,P(Xp,Yp)为三角形内一点,将三角形单元分割为三个面积分别为A1、A2、A3的子三角形,则P点的面积坐标表示为(L1,L2,L3),其中

Li=Ai/Ai=1,2,3

(1)

图3 三角形面积坐标

在CAA中,通过内置的DistanceTo()函数可以计算点到点、点到线的距离,快速得到三角形顶点Pi到对边的距离Hi及P点到该边的距离HP i,并用HP i与Hi的比值来表示面积坐标,即

Li=HP i/Hii=1,2,3

(2)

由于屏幕坐标是二维坐标,鼠标点P必然和三角形单元共面。如果满足L1+L2+L3=1,可以等价地认为P点位于单元内部,这个单元即是鼠标指向的单元。

在汽车覆盖件冲压成形模拟后处理系统中,面积坐标不仅用于单元物理量信息的快速查询,根据冲压成形过程中质点在单元中的面积坐标不变的假设,还可以快速预测滑移线表面缺陷[10]。

2.3大规模数据快速搜索

在单元信息动态查询中,如果零件尺寸不大或形状较简单,查询时间几乎可以不考虑。但是,对于汽车整体侧围等大型有限元模型,漫长的查询显示响应时间往往令用户头疼不已。所以,如何实现大规模数据的快速搜索是亟待解决的问题。

快速搜索的基本原则是将全局搜索转化为局部搜索,本文对此引入了“空间格[11]”和“索引数组”,其中空间格是假设存在于空间的六面体网格,索引数组定义了空间格与单元的映射关系。

首先对需要搜索的板料或模具建立包容盒,即6个面均平行于全局坐标平面的最小立方体,再根据误差范围微量放大包容盒并取整,此时包容盒两个最值顶点坐标分别为(xmin,ymin,zmin)和(xmax,ymax,zmax)。将包容盒在x、y和z三个方向分别作等分处理,得到空间格如图4所示。

图4 单元的空间格索引

假设包容盒在x、y、z三个方向分别划分了Nx、Ny、Nz份,则空间格的总数N=NxNyNz,每个空间格有唯一的编号,排序方式为先x方向,再y方向,最后z方向。包容盒中的任意一点(x,y,z)所在的空间格编号为Nk(0≤Nk (3) 其中,ent()表示向下取整运算。根据Nk的表达式和搜索模型的拓扑关系及节点坐标,可以构造空间格与单元的对应关系,从而建立索引数组。对于横跨几个空间格的单元而言,如图4中的三角形单元,三个节点分别定位于N1、N2、N3号单元格,则编号为min(N1,N2,N3)至max(N1,N2,N3)的空间格都将索引该单元。 在动态查询中,由于屏幕坐标为二维坐标,因此空间格的建立更加简洁,Nk的表达式为 (4) 先判断鼠标点P所在的空间格,然后通过索引数组遍历该空间格关联的单元。理论上来说,引入空间格优化搜索算法后,搜索时间仅需要优化前的1/N,且空间格划分越密集,每个空间格关联的单元数目越少,搜索速度越快,但过多的空间格也会导致索引数组过大而消耗内存。 回弹是金属板材成形中的常见缺陷,不管是外观件还是结构件,回弹都严重影响成形零件的美观性和实用性。回弹测量是解决回弹问题的首要步骤,工程实际中选取不同的参考点,在同一个测量点测得的回弹量并不一样。 汽车覆盖件冲压成形模拟后处理系统提供了回弹量云图显示和回弹调整功能。通过回弹调整,可以将回弹后的零件作为刚体尽可能向参考模型贴合,从而满足自定义测量参考点的要求。回弹调整采用的是三点贴合方式,用户根据需要选择三个板料节点作为参考点,通过图形变换使得这三个节点在回弹前后尽可能保持位置不变。 如图5所示,假设三个参考点分别对应回弹前一帧的A1、B1、C1节点和回弹后一帧的A、B、C节点。回弹调整的基本方案是:回弹后一帧的板料作为刚体进行坐标转换,保证A点经转换后与A1点重合,线段AB转换后与A1B1共线,平面ABC与A1B1C1共面。具体实现过程如下[12]: 图5 三点贴合回弹调整 (1)平移变换。回弹后一帧的所有节点平移AA1向量,使A和A1重合,此时ABC变换到A1B2C2。 (2)整体坐标转换到局部坐标。在A1点建立局部坐标系oxyz,使坐标系x轴与直线A1B1重合,z轴是A1B1和A1B2的公共法向量。则有如下计算公式: (5) (6) r2=r3×r1 (7) T=[r1r2r3]T (8) 经式(8)中矩阵T转换后得到节点在局部坐标系oxyz下的坐标值。 (3)绕z轴旋转变换。计算直线A1B2与A1B1的夹角θ,将所有节点坐标绕z轴旋转角度θ。 (4)绕x轴旋转变换。计算步骤(3)后得到的平面A1B1C3与平面A1B1C1的夹角ω,将所有节点绕x轴旋转角度ω。 (5)局部坐标转换到整体坐标。 由于CAA技术的高度集成性,在后处理二次开发程序中,也可以利用CAA提供的公共类CATMathTransformation快速计算两个坐标系之间的转换矩阵。 基于CATIA的汽车覆盖件冲压成形数值模拟后处理系统对话框如图6所示。在后处理系统界面中,不仅可以全面显示板料成形过程中任意时刻的成形极限图(FLD)、应力(等效应力、主应力、次应力)、应变(等效应变、主应变、次应变)、厚度(或减薄率)、收缩线、滑移线、成形力曲线、回弹等信息,还提供了板料物理量和拉延筋阻力的动态查询功能。除此之外,用户可以自定义数值带对应的最大、最小值,调整云图显示以适应不同的CAE评判标准,或自定义数值带和FLD在屏幕上的显示位置。 图6 后处理对话框 系统通过对话框提供的CAE功能,在CATIA建模环境下快速显示成形模拟结果。图7所示为Numisheet 2002会议的一个标准测试考题。 (a)拉延模(b)主应力 (c)主应变(d)收缩线图7 后处理系统界面 对某车型整体侧围进行冲压成形模拟,材料采用DC06,坯料厚度为0.7 mm,使用FASTAMP增量求解器求解,拉延成形后的板料单元数为972 506,节点数为510 243。 在基于CATIA的汽车覆盖件冲压成形数值模拟后处理系统中打开计算生成的FAS文件,图8a所示为厚度分布,随着鼠标的移动,界面即时显示出鼠标所指位置的厚度值;图8b所示为FLD。由图可见零件成形良好,破裂和起皱缺陷均位于工艺补充面上,在后续修边工序中将予以切除。 (a)厚度分布 (b)FLD 图8 拉延成形模拟后处理 对拉延成形后的零件进行修边和回弹模拟,图9所示为回弹变形z向位移分布。图9a为默认情况下的云图显示;用户根据实际测量情况调整回弹变形,调整后的z向位移分布如图9b所示。 (a)回弹调整前 (b)回弹调整后图9 z向回弹位移 回弹调整后,云图反映的是将用户选择的参考点作为测量基准时的回弹量。当回弹量超过零件所允许的误差范围时,应通过修改模具形状或调整工艺参数来控制。 (1)开发了基于CATIA平台的汽车覆盖件冲压成形模拟后处理系统,实现了CAD/CAE的无缝集成。 (2)有效采用CAA提供的Representation类,提出了基于CATIA平台的虚拟显示方法,实现了大型汽车覆盖件成形模拟结果的可视化显示。动态响应技术和三角形面积坐标法的耦合,使得鼠标移动时可以精确查询鼠标所指单元的物理信息,并结合空间格搜索算法,解决了大规模数据的快速查询难题。回弹模拟后处理中,通过应用三点贴合回弹调整技术,提高了回弹显示的准确度和灵活度。 (3)系统能在CATIA建模环境下快速显示冲压成形数值模拟过程中的应力、应变、厚度、收缩线、成形力等物理量,以及起皱、破裂、回弹、表面质量等成形缺陷,为实际工艺参数优化提供了参考。 [1]谢岳峰,余雄庆.基于CATIA二次开发的飞机外形参数化设计[J].计算机工程与设计,2008,29(14):3792-3794. Xie Yuefeng,Yu Xiongqing.Parametric Design of Aircraft Configuration Using API in CATIA[J].Computer Engineering and Design,2008,29(14):3792-3794. [2]胡魁.基于CATIA的板料成形全工序仿真前处理系统的设计和开发[D].武汉:华中科技大学,2009. [3]张建明.翼肋零件橡皮囊液压成形模具型面设计系统的研究[D].南京:南京航空航天大学,2011. [4]王兆嘉. 汽车后桥主动齿轮坯楔横轧模具参数化设计及有限元分析[D]. 吉林:吉林大学,2012. [5]Delacour J, Cuinier J L. Presentation of theFirst PLM Integrated Optical Simulation Software for the Design and Engineering of Optical Systems[J]. Optical Design and Engineering,2004,5249:42-53. [6]蒋亮,柳玉起,章志兵,等.基于CATIA“发布”的板料成形同步仿真技术研究[J].锻压技术,2010(6):58-62. Jiang Liang,Liu Yuqi,Zhang Zhibing,et al. Study on Blank Forming Synchronous Simulation Technology Based on “Publication” of CATIA[J]. Forging & Stamping Technology,2010(6):58-62. [7]万大力,柳玉起.基于CATIA平台的板料成形后置处理系统[J].精密成形工程,2011,3(6):61-65. Wan Dali,Liu Yuqi.The Post-process of Sheet Forming for CATIA[J].Netshape Forming Engineer,2011,3(6):61-65. [8]李书涛,董湘怀. 面向对象的板料成形有限元后处理系统[J]. 计算机辅助工程,2002(3):31-36. Li Shutao,Dong Xianghuai.An Object-oriented Post-processing System for Finite Element Simulation of Sheet Metal Forming[J].Computer Aided Engineer,2002(3):31-36. [9]王勖成. 有限单元法[M]. 北京:清华大学出版社,2003. [10]Li Qiaomin, Liu Yuqi, Li Gui, et al. Skid Line Prediction in Automobile Panel Forming Process[C]// Advanced Materials Research. Switzerland: Trans Tech Publications Ltd.,2014: 500-504. [11]张学宾.金属环件冷辗扩成形过程仿真的研究[D]. 武汉:华中科技大学,2008. [12]孙家广. 计算机辅助设计技术基础[M].2版.北京:清华大学出版社,2000. (编辑袁兴玲) Post-processing System in Automobile Panel Forming Simulation Based on CATIA Li QiaominLiu YuqiZhang ZhibingDu Ting State Key Laboratory of Materials Processing and Die & Mould Technology,Huazhong University of Science and Technology,Wuhan,430074 An automobile panel virtual display technology based on CATIA platform was proposed herein,CATIA CAA(component application architecture) dynamic response technology,triangle area coordinates method and spatial grid searching algorithm were adopted aiming to settle the response speed problem for searching large scale FE simulation results.Therefore,an automobile panel stamping simulation post-processing system was designed and developed totally based on CATIA platform.The system was endowed with the ability to display and dynamic query comprehensive information such as stress,strain,thickness,shrink lines,skid lines and springback rapidly in large automobile panel stamping simulation.Thus the difficulties in the application of large scale CAE data post-processing on CATIA platform was successfully solved. automobile panel;CATIA development;post-processing system;virtual display;dynamic query 2014-02-26 国家自然科学基金资助项目(51275184) TG386;TP391.9DOI:10.3969/j.issn.1004-132X.2015.06.024 李巧敏,女,1989年生。华中科技大学材料成形与模具技术国家重点实验室博士研究生。主要研究方向为金属塑性成形模拟及模具设计。柳玉起(通信作者),男,1966年生。华中科技大学材料成形与模具技术国家重点实验室教授、博士研究生导师。章志兵,男,1978年生。华中科技大学材料成形与模具技术国家重点实验室讲师。杜亭,男,1981年生。华中科技大学材料成形与模具技术国家重点实验室副教授。3 回弹调整

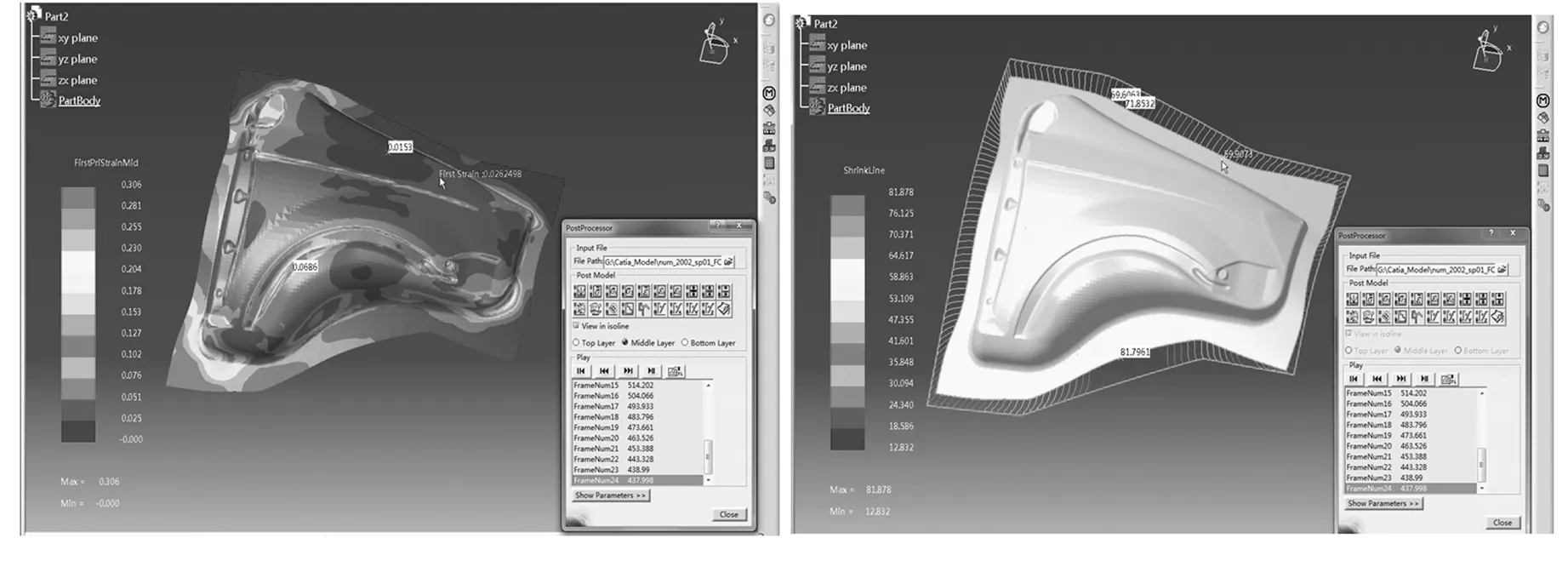

4 后处理系统界面

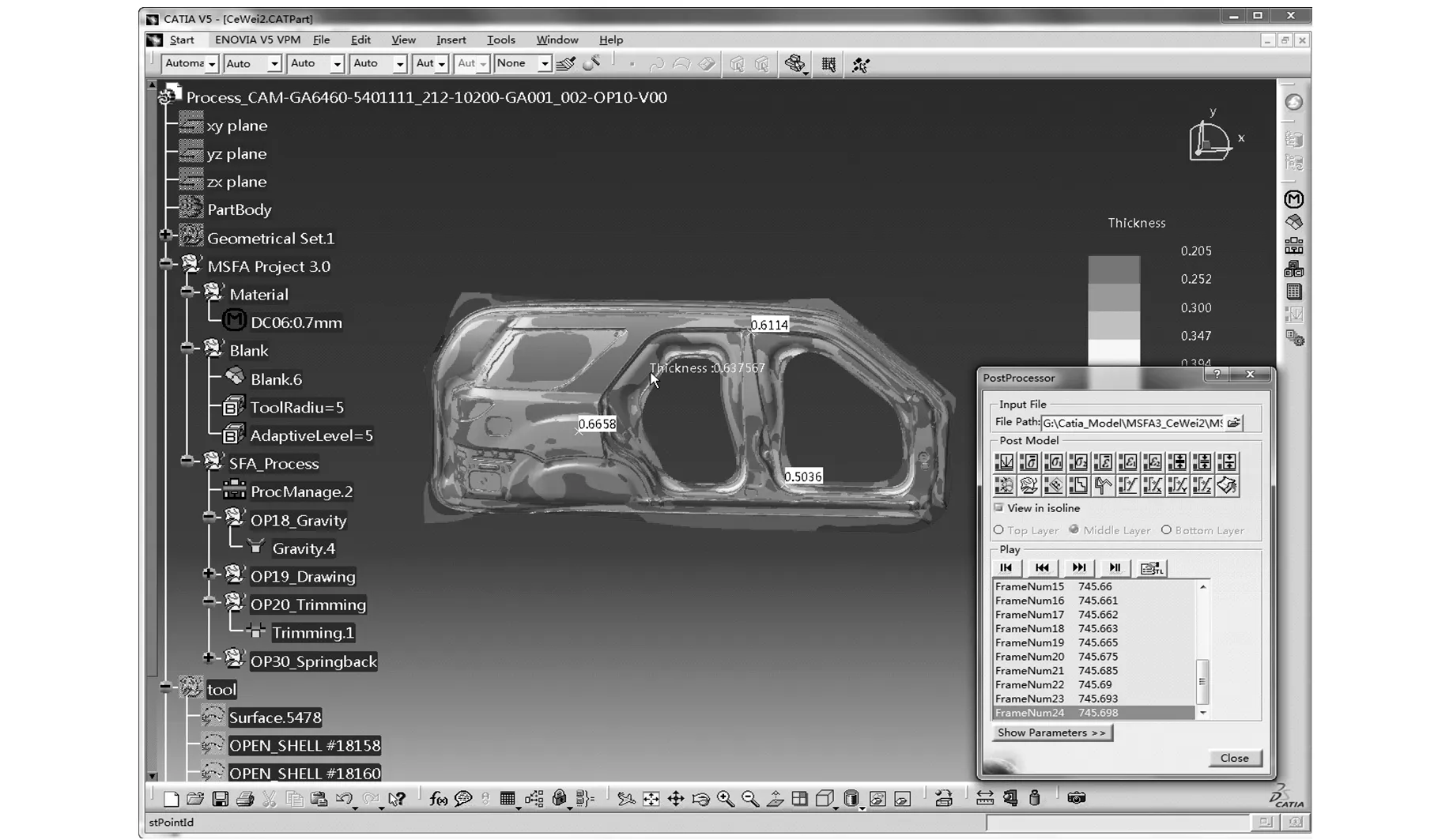

5 算例

6 结论