换向阀启闭特性对流量测量试验的影响分析

谢 苗 刘治翔 鲁启通 田丰旭 毛 君 黄增平

1.辽宁工程技术大学,阜新,123000 2.大连东方工程建设项目管理有限公司,大连,116000

换向阀启闭特性对流量测量试验的影响分析

谢苗1刘治翔1鲁启通2田丰旭2毛君1黄增平1

1.辽宁工程技术大学,阜新,123000 2.大连东方工程建设项目管理有限公司,大连,116000

针对航空液压泵流量测量系统中换向阀的启闭特性对流量测量准确性影响较大、启闭过程耗时不等造成测量误差等问题,分析了换向阀在测量系统中的工作原理,针对换向阀建立了流量及阀芯的力平衡数学模型。利用AMESim软件建立了系统仿真模型并对其进行仿真研究,得到了不同系统压力和不同转速下,换向阀启闭过程对系统流量测量的影响,为进行现场测试提供了理论依据。同时,对不同型号、不同工况下被试液压泵的大量试验结s果与仿真结果进行了比较,发现两者基本一致,试验结果为航空液压泵流量测量系统的设计提供了理论依据以及实际测试数据的支持。

换向阀;启闭特性;流量测试;航空液压泵

0 引言

液压系统的故障约占飞机故障的40%,占等级比较严重的故障中的15%~20%。航空滑油泵的质量与这些故障息息相关,因此,对航空滑油泵的质量进行精确的测试是提高发动机工作可靠性的关键[1-2]。本文研究的航空滑油泵流量测量系统是模拟滑油泵在航空发动机润滑系统中的运行状态,在一定转速、滑油压力、温度条件下,测量滑油泵的流量性能参数,并将其作为确定滑油泵优劣的重要指标之一,根据测量系统测得的结果与标准泵的数据进行比对来确定被试泵是否合格[3-4]。

高精度的流量测量系统会受到多元因素影响:一是要求测量系统能够对滑油泵的转速实现精确控制,孟文俊等[5]针对航空液压泵测量系统存在的非线性特征,在变频矢量控制技术的基础上,提出了神经网络控制策略来精确控制航空液压泵的转速;二是测量系统会受到多种因素影响而使系统产生误差,如温度、压力等,毛君等[6]为了消除滑油泵出口压力、温度以及滑油泵转速三种因素的微弱偏差对流量测量的影响,提出了一种带回归系数的流量补偿方法,实践证明该方法能提高测量系统的精度;三是滑油的温度对滑油密度、传感器精度等影响较大,因此,要求流量测量时将温度严格控制在要求范围内,李昂[7]对航空发动机滑油供油试验系统中温度的控制进行了研究,提出了基于模糊PID方法对温度实现精确控制,测量系统的准确性依赖传感器的性能。文献[8-10]对用于测量系统测量液位高度的磁致伸缩传感器的性能进行了优化设计,大大提高了传感器的可靠性和精度。

针对流量测量系统中的重要组成部件——换向阀对流量测量系统的影响,相关的报道较少。本文对换向阀在流量测量系统中的工作原理进行了分析,并建立了数学模型,通过仿真软件研究其启闭特性对流量测量准确性的影响。

1 流量测量试验系统

1.1流量测量试验系统组成

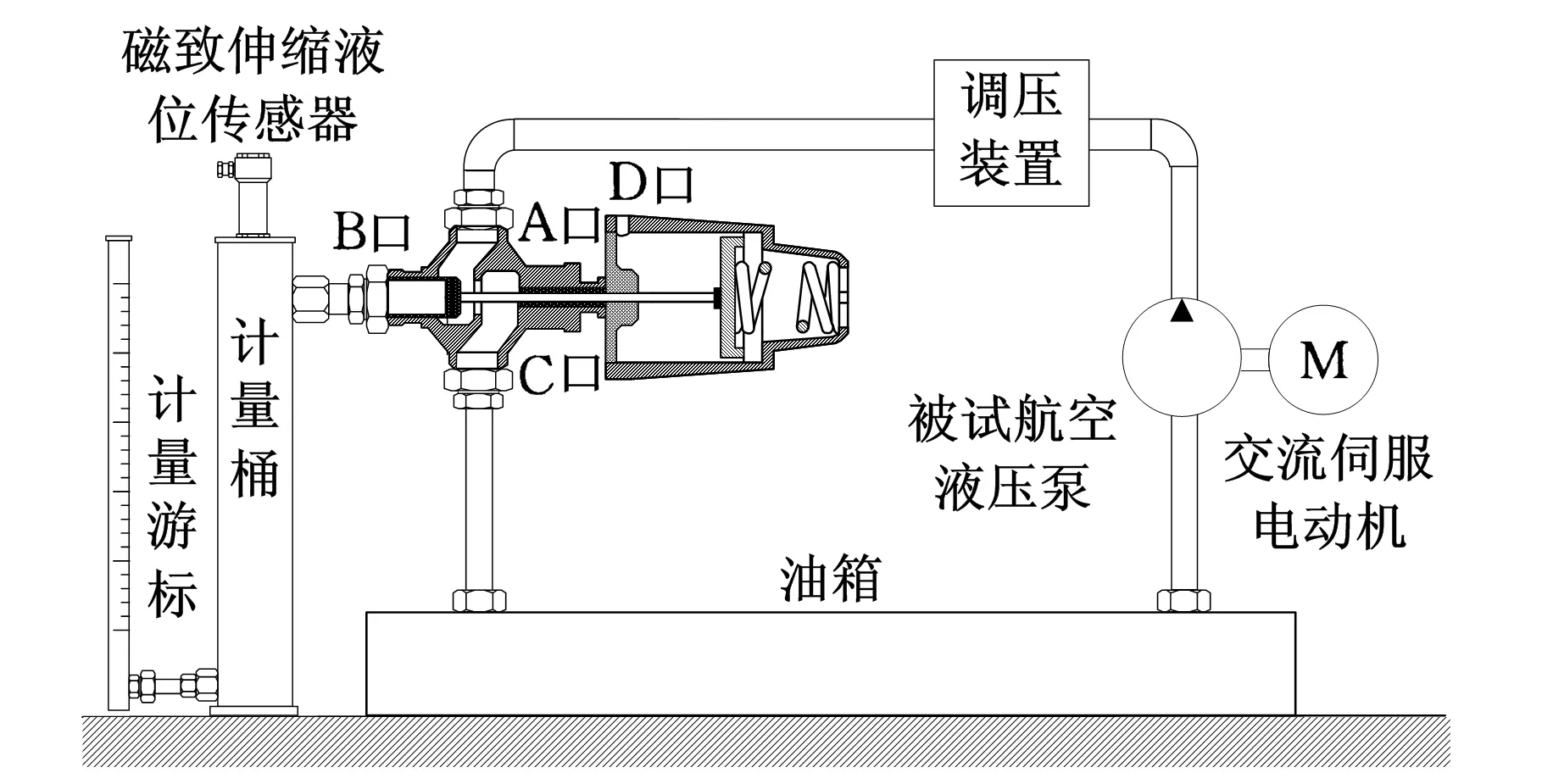

航空液压泵流量测量试验系统见图1,本文采用的是静态容积法,被加热至试验温度(80~85 ℃)的滑油由被交流伺服电机带动的被试航空液压泵排出,经过调压系统调节至适当压力后,经过换向阀,准备流量测量试验。

图1 流量测量系统简图

换向阀的A口(入口)与调压系统出口相连,B口与计量桶相连,C口与油箱相连,流量测量开始前,滑油经过A口进入换向阀,从C口流回油箱;当开始流量测量时,换向阀在气源压力的作用下开启,滑油经过A口进入换向阀,从B口流入计量桶,计量结束时滑油从C口回流至油箱,通过计算单位时间内流入计量桶内滑油的体积即可得到被试航空液压泵的实际流量,计量桶内滑油体积一方面可以通过高精度磁致伸缩液位传感器转换为体积值传入计算机中,另一方面可以通过标定好的计量游标直接读取。

1.2换向阀阀芯的数学模型

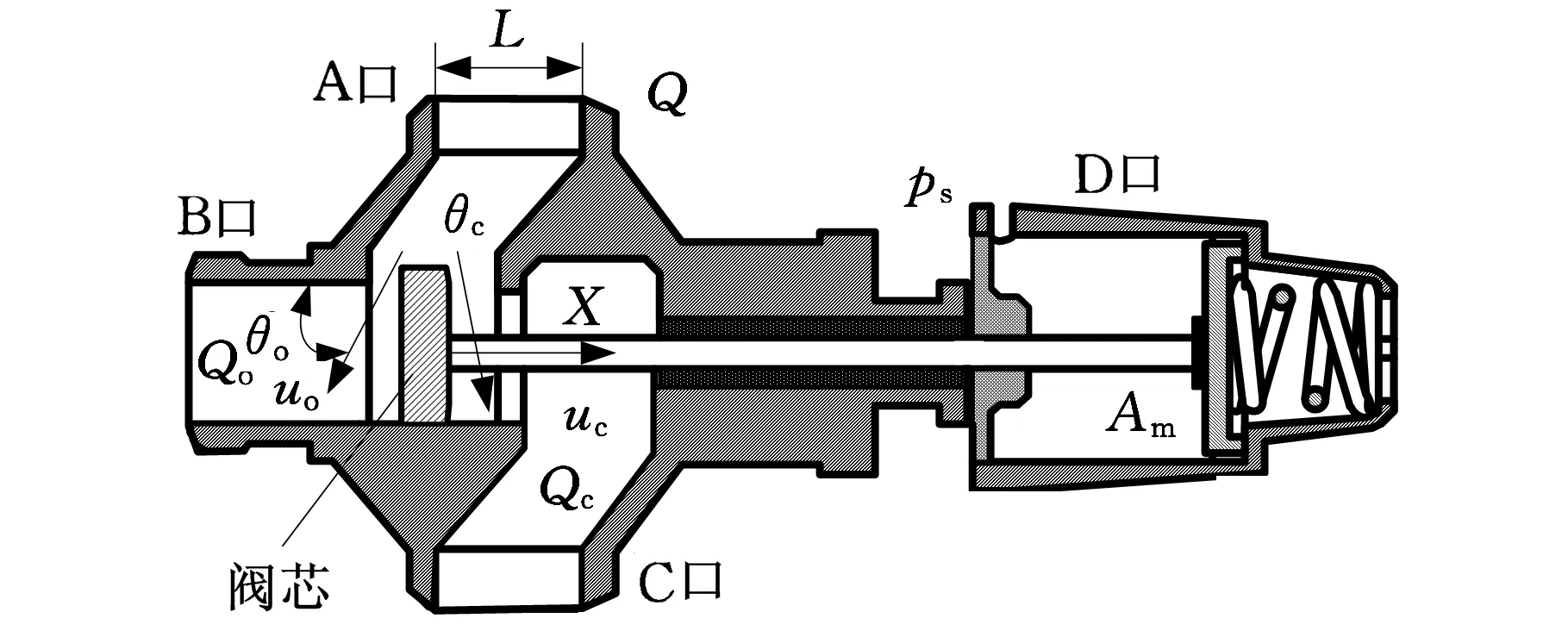

换向阀受力分析如图2所示,可以看出,当阀门开启时,气源由D口进入,抵消弹簧作用力,使阀芯向开启的方向运动;当阀门关闭时,关闭D口气源,阀芯在弹簧力作用下关闭。

图2 换向阀受力分析

根据流体力学的动量理论对换向阀阀芯受力情况进行分析。作用于阀芯的力在x轴方向的分力与作用在控制液体体积的力大小相等、方向相反,因此,可以利用动量理论对作用于控制体积的作用力进行分析,从而得到作用于阀芯的力。

设弹簧作用力方向为负,滑油从入口A到出口B的流速为uo,滑油从入口A到出口C的流速为uc,换向阀由关闭状态到开启状态,换向阀阀芯受到的轴向力为

(1)

设在节流处的入口宽度为b,流量系数为c,压降为Δp,从B口、C口滑油的流入角分别为θo、θc,阀口A的宽度为L,阀芯宽度为a,则有

(2)

将式(2)代入式(1),可得到阀芯轴向受力:

Fx=2c bΔp[Xcosθ0-(L-a-X)cosθc]+

(3)

换向阀由开启状态到关闭状态,阀芯受到的轴向力与由关闭状态到开启状态轴向力的表达式形式上完全相同,只是阀芯位移x赋值时要取负值。整理式(3)得

(4)

式中,c1、c2为瞬态项系数;c3为常数项。

1.3换向阀气缸驱动的数学模型

换向阀阀芯的运动由气缸活塞驱动,因此,有必要对换向阀气缸的动态特性进行研究。研究气缸数学模型及其动态特性时,先作以下假设:①由于工作腔容积小,活塞有效作用面积大,故气缸充放气过程视为绝热过程;②气源压力恒定,并且气源温度为环境温度;③气缸的内外泄漏忽略不计。

1.3.1气缸容积腔压力变化方程

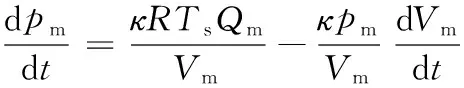

根据对图2中气缸的分析,可以得到气缸容积腔压力变化方程:

(5)

式中,pm为工作腔的空气绝对压力;Ts为气源温度;Qm为气源进入工作腔的质量流量;Vm为工作腔容积,Vm=AmX+Vm0;Am为工作腔活塞有效作用面积;Vm0为工作腔起始容积;κ为等熵指数。

1.3.2气体流量方程

通过气源管路进入气缸容积腔的质量流量可表示为

(6)

(7)

σ=pe/ps

式中,Ae为进气管路有效面积;ps为气管上游压力;pe为气管下游压力。

1.3.3气缸活塞运行方程

本文研究的气缸活塞系统,只有在正行程时需要气源提供驱动力,回程时由弹簧提供驱动力,属于单作用气缸带动变负载运动,换向阀开启时,气缸活塞的运动方程为

(8)

式中,M为气缸活塞及其驱动部件的等效质量;pa为大气压力;F0为气缸弹簧力;Ff为气缸活塞摩擦力;c1、c2为变负载力比例系数,由式(4)确定。

为了研究方便,对上述运行方程进行无因次处理,可得

(9)

对工作腔压力方程进行无因次处理,得

(10)

fa=f+σaf=F/(psAm)

σ=p/psσa=pa/ps

vd=c2S/(psA)x=X/S

x0=X0/Sτ=t/tm

式中,d为空气的绝热指数,一般为1.4;f为无因次力负载;σ、σa为无因次压力;x为无因次位移;x0为无因次起始坐标;τ为无因次时间;tm为时间常数;N为无因次惯性负载。

换向阀关闭时,气缸活塞的运动方程为

(11)

同样进行无因次处理,得

(12)

(13)

2 换向阀启闭特性分析

通过试验发现,换向阀开启时,由于弹簧的阻力作用使得阀门完全开启的时间长于阀门关闭的时间。当开始流量测量,阀门开启时,就会有相当一部分滑油从阀门C口损失,而阀门关闭时,又有一定量本应从C口流回油箱的滑油流入了计量桶中,这样就产生了测量误差。下面采用定性定量的方法对换向阀的动态特性对流量测量影响进行分析。

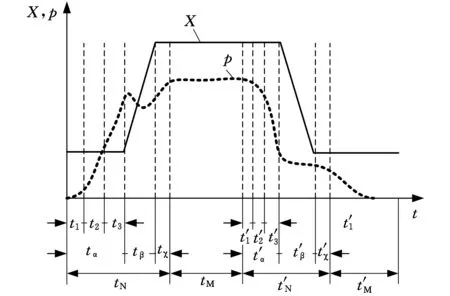

图3为换向阀各阶段的动态特性的定性图解,图中曲线形状与趋势与换向阀实际工作时的工作腔压力与活塞位移随时间变化的曲线形状相似,但数值大小不能反映换向阀实际工作时的情况。

图3 换向阀各阶段动态特性

换向阀开启过程消耗的时间tN由以下三部分组成:准备时间tα、运动时间tβ、结束时间tχ,即

tN=tα+tβ+tχ

(14)

换向阀开启过程准备时间tα等于以下三部分之和:电磁换向阀的切换时间t1、压力波从电磁换向阀到气缸容积腔的传播时间t2、压力波进入气缸后气缸容积腔压力增大至推动活塞开始运动所消耗的时间t3,电磁换向阀的切换时间t1通常忽略不计,t2、t3由下式计算:

(15)

式中,l为从电磁换向阀到换向阀气缸管路的长度;a为声波在空气中的传播速度;Ae为进气管路有效面积;σc1为工作腔充气时初始无因次压力;σcq为工作腔充气时无因次启动压力;φ1(σc1)和φ1(σcq)的计算方法由文献[11]中的充气计算曲线得出。

结束时间tχ一般指换向阀开启过程中,气缸活塞达到最大行程后,气缸容积腔内压力增大至最大值的时间,以及换向阀关闭过程中,气缸活塞恢复到初始位置后,气缸容积腔压力减小至大气压力使用的时间,虽然tχ可以通过公式精确计算,但是其结果并不会对本文研究的流量测量产生影响,故不对其进行详细研究。

(16)

式中,σd1为工作腔排气时初始无因次压力;σdq为工作腔排气时无因次启动压力;ψ1(σa/σd1)和ψ1(σa/σdq)的计算方法由文献[11]中的排气计算曲线得出。

3 换向阀特性对流量测量的影响分析

由上文对流量测量过程分析可知,流量测量时的时间测量点选取在换向阀开启与关闭瞬间,由于换向阀开启与关闭时间不同造成了被试航空液压泵的测量流量有较大误差,忽略其他因素引起的误差,在流量测量过程中,由换向阀启闭时间不同造成的误差可表示为

(17)

式中,Vu为流量测量过程中流入计量桶中滑油体积的测量值;Vr为流量测量过程中从被试航空液压泵实际排出滑油的体积;Vol为流量测量过程中阀门开启时从C口损失滑油的体积;Vcl为计量过程中阀门关闭时从B口流入滑油的体积;em为流量测量过程中由于换向阀启闭时间不同造成的误差;qo为阀门开启时从C口损失滑油的平均流量;qc为阀门关闭时从B口流入滑油的平均流量。

通过对流量测量过程中,由换向阀启闭时间不同造成的误差分析可以看出,如果将阀门开启时从C口损失的滑油与阀门关闭时从B口流入计量桶的滑油相抵消,那么测得的流量就是被试泵实际的流量,由于阀门开启时从C口损失滑油的平均流量及阀门关闭时从B口流入滑油的平均流量难以测得,无法建立准确的数学模型,故需要对流量测量时间进行补偿。补偿前后的测量流量可表示为

(18)

(19)

式中,qm、qn分别为流量测量时间补偿前后测得的被试泵流量;tm为流量测量时间补偿前的计量时间;tP为流量测量时间补偿前的计量时间。

式(18)为流量测量时间补偿前测得的被试泵流量,由于阀门启闭过程产生的误差使得测量得到的流量小于实际流量,式(19)通过减小流量测量时间使得阀门启闭过程产生的误差被消除,当补偿时间调整至最优值时误差被完全消除,流量测量值与实际值相等。

4 仿真研究

为了研究换向阀启闭时流量特性对流量测量的影响,使用液压仿真软件AMESim,根据实际的测量系统建立系统仿真模型[12]。

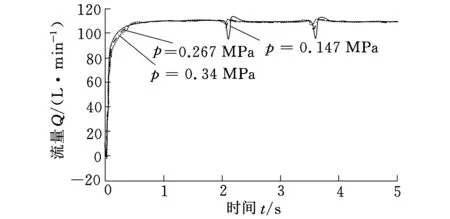

选择在10 200 r/min转速下标准流量为110 L/min的低压后支点回油泵作为试验泵,将滑油温度加热至80~85 ℃,通过调压阀将系统压力分别调整至0.147 MPa、0.267 MPa、0.340 MPa,在这三种压力下,待压力稳定后2 s开启换向阀,1.5 s后关闭换向阀,得到在这三种不同压力下换向阀启闭对被试泵流量的影响,如图4所示。可以看出,在换向阀动作的瞬间,会对流量产生一定的扰动,并且系统压力越大,抵抗扰动与恢复稳定流量的能力越强。在低压大流量航空液压泵的流量测量试验中,系统流量会受到微弱压力变化的影响。为减小换向阀启闭过程对系统流量的影响,应注意使用闭环控制使得系统压力稳定,并且要求换向阀启闭过程消耗时间尽量短。

图4 换向阀启闭对不同压力下被试泵流量的影响

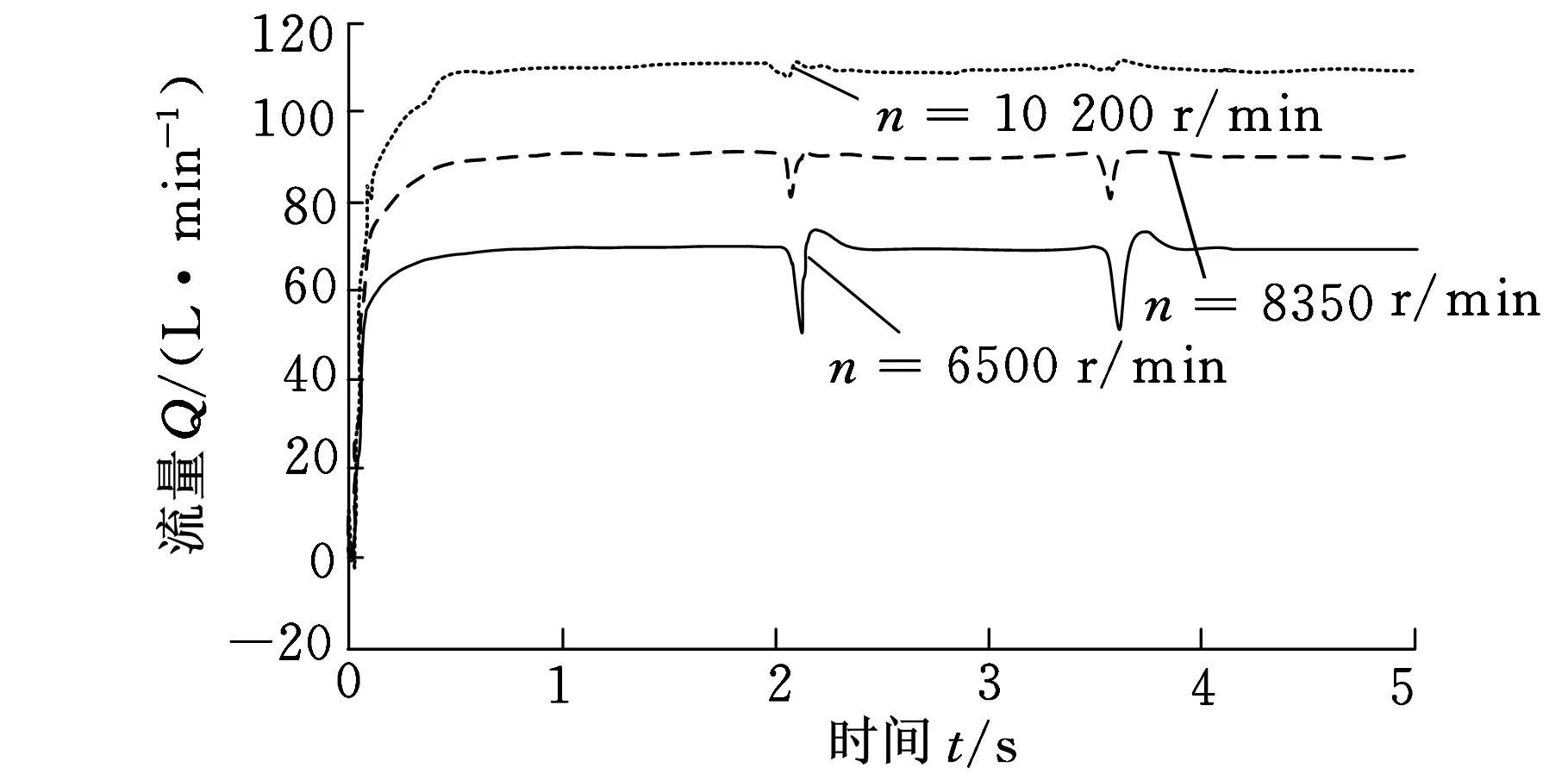

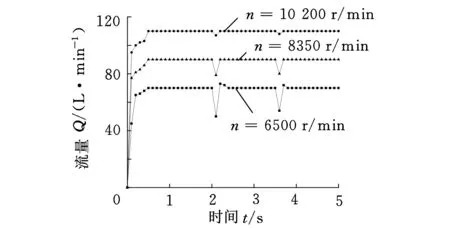

仍然将上述后支点回油泵作为试验泵,将交流伺服电机转速分别调整至6500 r/min、8350 r/min、10 200 r/min,此时泵的标准流量分别为70 L/min、90 L/min、110 L/min,将系统压力恒定为0.34 MPa。在这三种转速下,待压力稳定2 s后开启换向阀,1.5 s后关闭换向阀,得到在这三种不同转速下换向阀启闭对被试泵流量的影响,如图5所示。可以看出同一种航空液压泵由于转速不同,其流量特性亦不同,流量越大,初始稳定时间越长,而在换向阀启闭过程中,恢复原始流量的调整时间越短。

图5 换向阀启闭对不同转速被试泵流量的影响

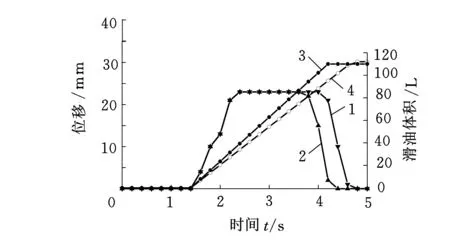

在后支点回油泵的10 200 r/min,压力为0.147 MPa工况下,1.0 s时开启换向阀,3.5 s时关闭换向阀,得到换向阀阀芯位移曲线,如图6中曲线3所示。可以看到在换向阀开启过程中,换向阀进气口D口的气源作用于气缸的力克服弹簧预压缩量的弹力时,阀芯开始移动,该过程大约需要1.3 s。在换向阀关闭的过程中,由于没有气源压力的作用,而在弹簧力的作用下,气缸与阀芯做回弹移动,直至换向阀完全关闭,该过程大约需要0.8 s。因此,阀门启闭时间的不同势必会对影响规定流量测量时间内流经换向阀的滑油体积,图6中曲线1为从被试滑油泵排出,经过换向阀流入计量桶中滑油的体积,最终值约112 L,大于标准值。通过对时间进行修正后的阀芯位移曲线如图6中曲线4所示,从被试滑油泵排出,经过换向阀流入计量桶中滑油的体积,最终值约110 L,与标准值相等。

5 试验研究

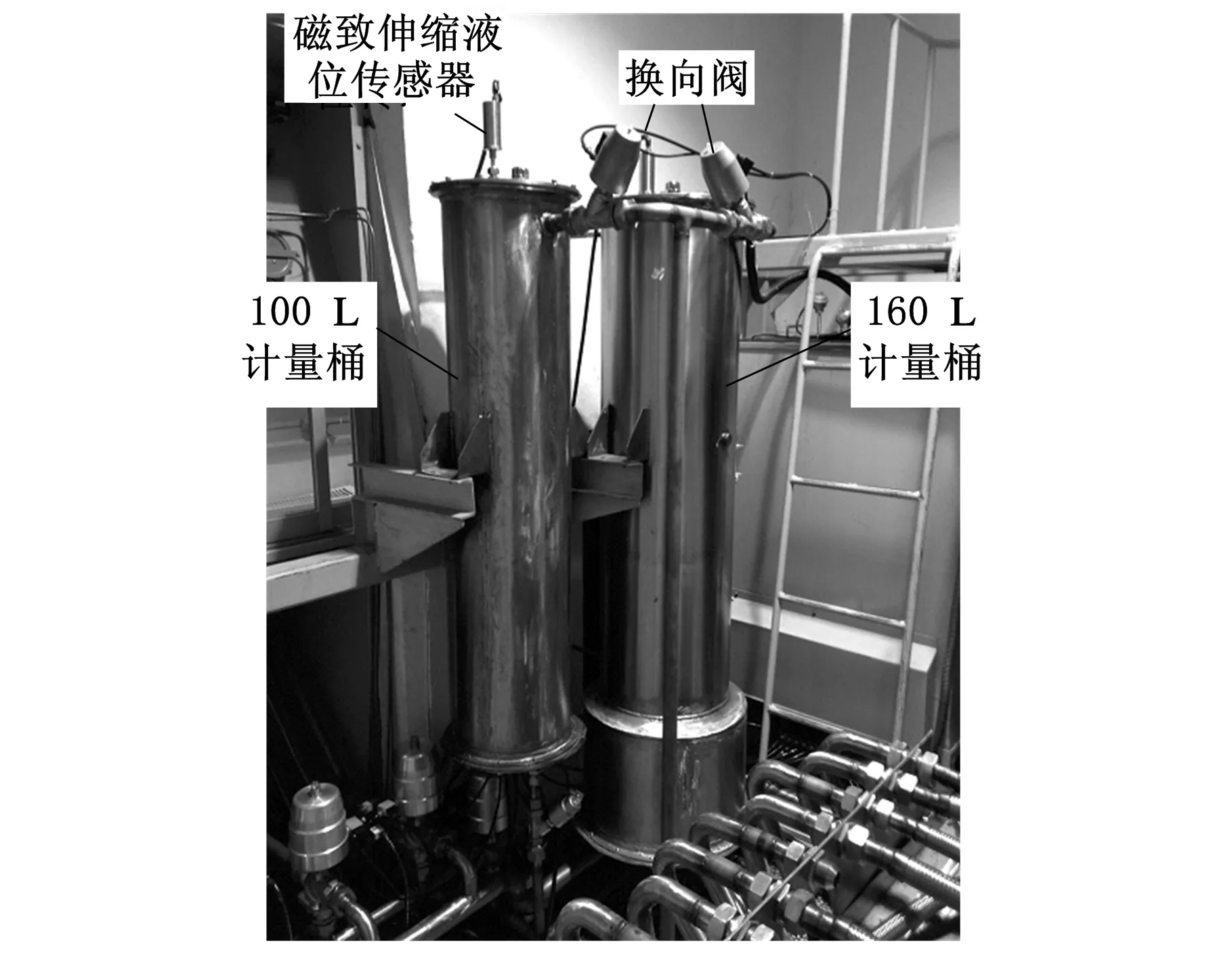

本文基于前期理论研究的基础上,设计完成了航空液压泵流量测量系统,图7为现场试验设备的照片,可以看到,有分别用于对100 L以下和100 L以上流量测量的两个容积不同的计量桶以及分别测量液位的高精度磁致伸缩液位传感器,每个计量桶配备了一个换向阀。

图7 现场试验装置

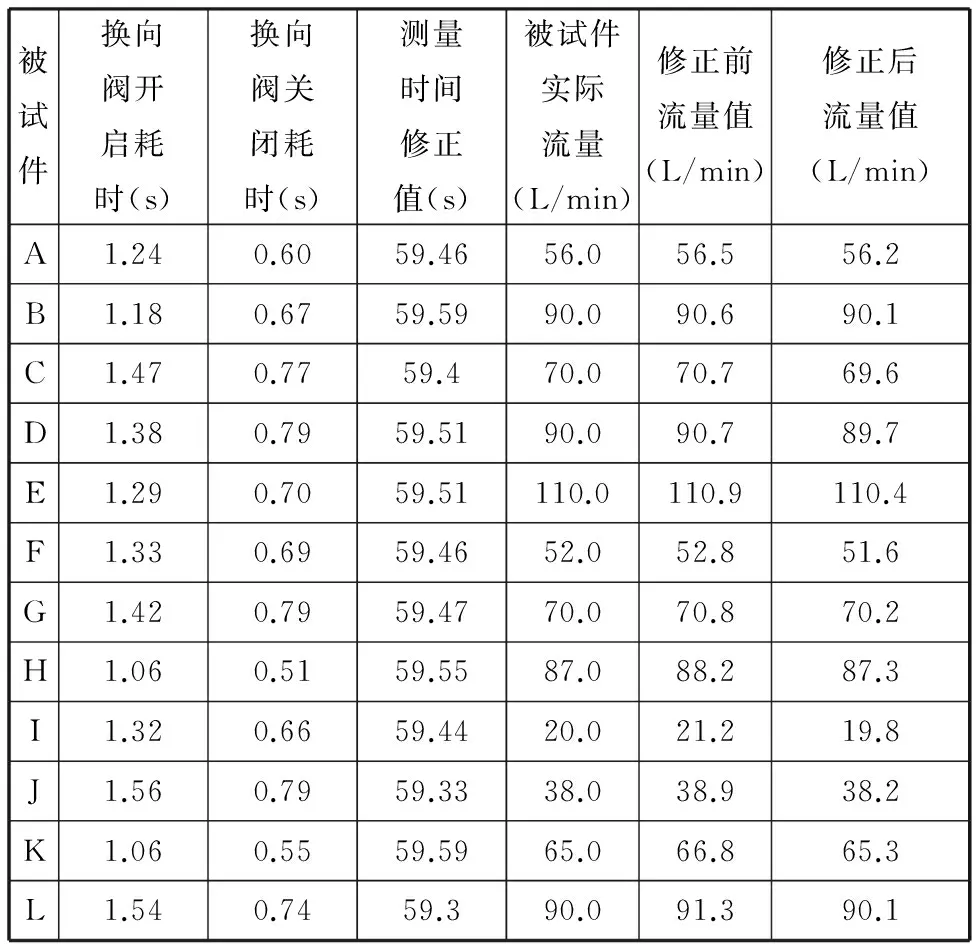

为了验证理论分析与模拟仿真的正确性,对换向阀启闭特性对流量测量影响进行大量试验,并对试验数据进行采集。选取的5种被试航空液压泵在不同工作条件下12种的标准流量值见表1。表1中的数据代表了被试航空液压泵的实际流量值。

表1 各被试航空液压泵的标准流量

图8所示为换向阀启闭对不同转速被试泵流量的影响的实测数据曲线,图9所示为时间修正前后换向阀阀芯位移与滑油体积实测数据曲线对比。可以看出实测曲线和仿真曲线基本相同,由于实际现场工况条件复杂,温度、压力等因素导致实测数据略大于仿真数据。

图8 换向阀启闭对不同转速被试泵流量的影响

1.修正前阀芯位移 2.修正后阀芯位移 3.修正后计量桶内滑油体积 4.修正前计量桶内滑油体积图9 时间修正前后换向阀阀芯位移与滑油体积对比

针对表1中的各个被试航空液压泵,在其工况条件下进行流量测量,通过传感器测得该泵的流量值以及换向阀开启与关闭过程消耗的时间,并根据与标准流量值对比计算出测量时间的修正值,然后使用修正后的测量时间进行流量测量,可以得到表2所示的对比数据。

表2 时间修正前后流量测量值对比

由表2可以看出,对测量时间修正前,被测试泵的流量值比实际流量值偏大,超过了系统允许误差值,通过对测量时间进行修正后,被测试泵的流量值与实际流量值基本相同,误差在±0.5 L/min以内,因此,通过对测量时间的修正基本可以消除由换向阀启闭过程所引起的误差。

6 结论

(1)在换向阀动作的瞬间,会对流量产生一定的扰动,并且系统压力越大,抵抗扰动与恢复稳定流量的能力越强。

(2)同一种航空液压泵,由于转速不同,其流量特性亦不同,流量越大初始稳定时间越长,而在换向阀启闭过程中,恢复原始流量的调整时间越短。

(3)由于换向阀启闭过程耗时不等,故需要对测量时间进行修正以提高系统的精确性。

[1]张广涛.航空发动机滑油油量测量关键技术的研究[D].沈阳:沈阳航空航天大学,2013.

[2]李勇.某型航空发动机润滑系统故障诊断的研究[D].武汉:武汉理工大学,2010.

[3]印明昂.滑油泵最佳参数研究及其参数化建模[D].沈阳:东北大学,2010.

[4]Hendrick P,Berten O,Saive G.Development of a Test Bench for Aircraft Gas Turbine Engine Lubrication Systems[C]//Collection of Technical Papers-43rd AIAA/ASME/SAE/ASEE Joint Propulsion Conference. Cincinnati,2007:297-301.[5]孟文俊,沈东凯,王占林,等.基于矢量控制的航空液压泵源测试系统转速控制方案[J].机械工程学报,2009,45(3):311-316.Meng Wenjun,Shen Dongkai,Wang Zhanlin,et al.Vector Control Based Rotating Speed Control Strategies in Aero Hydraulic Pump Test System[J].Journal of Mechanical Engineering,2009,45(3):311-316.[6]毛君,汪涛,卢进南.滑油泵试验器流量修正参数确定方法研究[J].测控技术,2014,33(11):118-125.

Mao Jun,Wang Tao,Lu Jinnan.Research on the Determination Method for Corrected Parameter of Lubricating Pump Bench’s Flow[J].Measurement & Control Technology,2014,33(11):118-125.

[7]李昂.航空发动机滑油供油系统性能分析与试验技术研究[D].沈阳:沈阳航空航天大学,2013.

[8]李丛珊,姜印平.一种磁致伸缩位移传感器的优化设计方法[J].传感技术学报,2014,27(9):1202-1207.Li Congshan,Jiang Yinping.An Optimization Design Method of Magnetostrictive Displacement Sensor[J].Chinese Journal of Sensors and Actuators,2014,27(9):1202-1207.

[9]Weng Ling,Wang Bowen,Sun Ying,et al.Model and Experiment of Giant Magnetostrictive Vibration Sensor[C]//11th International Conference on Electrical Machines and Systems.Wuhan,2008:4092-4095.

[10]李永波,胡旭东,曾宗云.温度对磁致伸缩液位传感器测量精度的影响[J].工业仪表与自动化装置,2007(6):11-13.

Li Yongbo,Hu Xudong,Zeng Zongyun.The Emperature Effect on the Measuring Accuracy of a Magnetostrictive Liquid Lever Sensor[J].Industrial Instrumentation & Automation,2007(6):11-13.

[11]李建藩.气压传动系统动力学[M].广州:华南理工大学出版社,1991.

[12]罗艳蕾,李渊,李蒙,等.基于AMESim 的两位三通阀动态仿真研究[J].科技广场,2010(6):99-101.

Luo Yanlei,Li Yuan,Li Meng,et al.Dynamic Simulation Research on Bi-position Three-way Valve Based on AMESim[J].Science Mosaic,2009(6):99-101.

(编辑陈勇)

Analyses of Influences of Valve Open and Shut Characteristics on Flow Measurement Tests

Xie Miao1Liu Zhixiang1Lu Qitong2Tian Fengxu2Mao Jun1Huang Zengping1

1.Liaoning Technical University,Fuxin,Liaoning,123000 2.Dalian East Engineering Construction Project Management Co., Ltd.,Dalian,Liaoning,116000

Aimed at the problem that opening-closing characteristics of reversing valve in aviation hydraulic pump flow measurement system had great influences on flow measurement accuracy, and measurement errors were caused by the unequal time of the valve opening and closing process,the principles of reversing valve in the measurement system were analysed, and the mathematical model of flow and the force balance of valve spool was established.AMESim software to was used to establish the system simulation model and simulation study. The influences of the opening and closing process of the reversing valve on the flow measurement of the system was obtained under different pressures and different speeds.The simulation results can provide theoretical basis for field test. At the same time, the simulation results has were compared with the test data from the different types and different working conditions of hydraulic pump. The results show the two conditions are basically the same, and the research provides a theoretical basis and practical test data support for the design of aero hydraulic pump flow measurement system.

reversing valve; opening-closing characteristic; flow testing; aero hydraulic pump

2015-01-27

国家自然科学基金资助项目(51304107);辽宁省教育厅资助项目(L2012118);辽宁省煤矿液压技术与装备工程研究中心开放基金资助项目(CMHT-201206)

TP271DOI:10.3969/j.issn.1004-132X.2015.20.001

谢苗,女,1980年生。辽宁工程技术大学机械工程学院副教授、博士研究生导师。主要研究方向为机械动力学分析及控制。刘治翔,男,1988年生。辽宁工程技术大学机械工程学院博士研究生。鲁启通,男,1988年生。大连东方工程建设项目管理有限公司助理工程师。田丰旭,男,1984年生。大连东方工程建设项目管理有限公司助理工程师。毛君,男,1960年生。辽宁工程技术大学机械工程学院教授、博士研究生导师。黄增平,男,1986年生。辽宁工程技术大学机械工程学院硕士。