柴油机铸造机体主轴承座结构强度分析及优化

王国富,陈元华

(桂林航天工业学院 汽车工程系,桂林 541004)

0 引言

主轴承座是发动机机体的重要组成部分,它用来支撑高速旋转的曲轴,承受着剧烈的载荷,这些载荷来自多方面,包括曲轴动载荷、螺栓预紧载荷、轴瓦过盈载荷以及热负荷[1,2]等,受力状态复杂。主轴承座和主轴承盖接触的部位必然是发动机高速运转中最危险的部位之一,因此,这些部位应具备足够的刚度、强度和动力学特性[3]。为了验证某款新开发的直列4缸柴油发动机主轴承座设计的可靠性,需要对该柴油机主轴承座进行有限元强度分析。

1 计算模型和边界条件

1.1 有限元模型

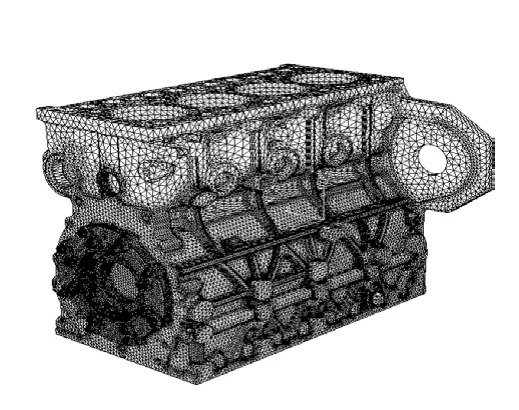

本文建立的有限元计算模型包括气缸体、各主轴承座上下盖、主轴承盖螺柱、主轴瓦、曲轴主轴颈、曲轴后油封座。建模过程中,忽略部分不重要的倒角,简化轴瓦模型,同时对须重点关注的地方如主轴承主轴承盖的轴承孔附近、主轴承座与主轴承盖的接触面附近、主轴承座孔与轴瓦接触面附近、润滑油孔内表面等适当地加密网格,为保证足够的工程精度,曲轴、主轴瓦有限元模型单元选择8节点六面体单元网络,其它选择10节点四面体单元网格。采用Simlab软件划分有限元网格,在Abaqus/CAE里施加边界条件,最后用Abaqus求解。有限元模型如图1所示,总单元数为662010,总节点数为1169761。

图1 机体有限元模型

1.2 材料特性

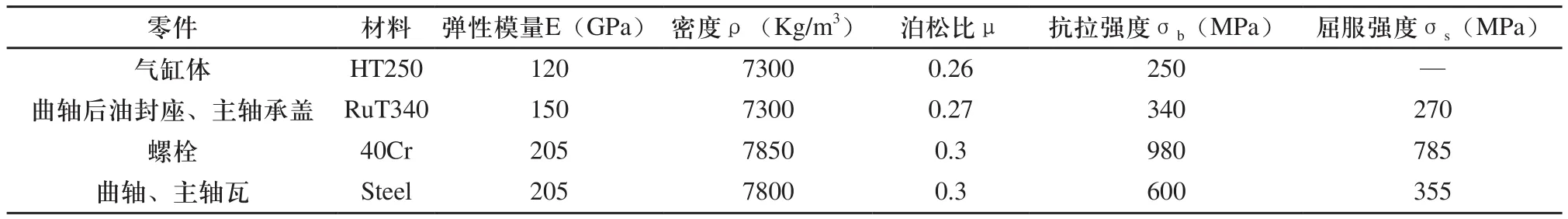

机体有限元模型中各零件的材料特性如表1所示。

1.3 边界条件

1.3.1 位移约束

如图1所示,约束机体顶面的垂直(Y)方向位移,约束顶面曲轴中心线两节点侧(Z)向位移,约束顶面中间位置曲轴(X)向位移。约束曲轴截面轴向位移,气体力加在曲轴主轴颈的参考点上。

表1 材料特性

1.3.2 载荷施加

根据计算,主轴瓦半径过盈量取值范围定为0.035mm~0.050mm,曲轴小头衬套比主轴瓦厚0.5,过盈量要小些,计算时取主轴瓦的1/10;各螺栓预紧力取值:M8的曲轴后油封螺栓取22kN,M9的主轴承螺栓取40kN,M10的主座固定螺栓取30kN;计算爆压取13.5Mpa,在曲轴转角约为10度处;考虑动载因素,加在主轴承的上载荷按爆压的1.3倍计算,可算出轴承载荷为往下48.75kN[4],水平方向往右3.28kN(从发动机前端往后端方向)。

2 计算结果及分析

本文所研究的柴油机有5个主轴承座,为了降低计算工作量,根据以往计算经验,在中间和两边的主轴承座中分别选取一个来计算分析,本文选取4 、第5主轴承座进行计算分析。

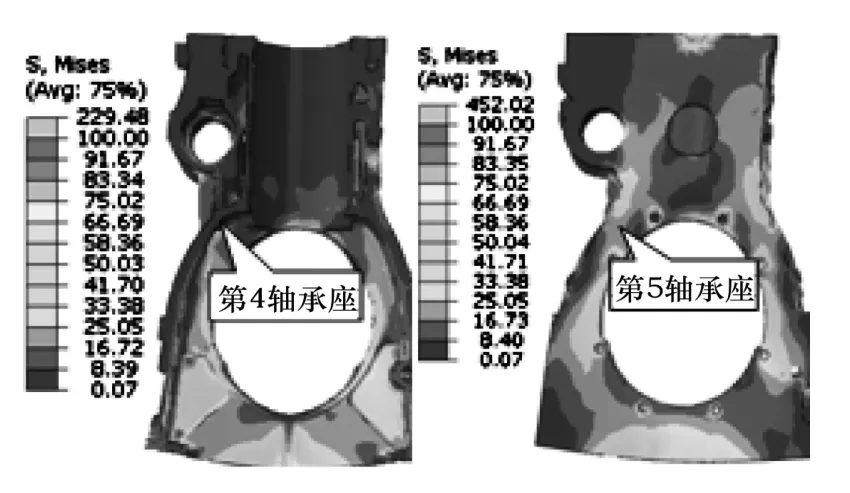

2.1 气缸体主轴承座应力计算结果

气缸体主轴承座应力计算结果如图2所示,从图中可知,两轴承座的最大应力均为100Mpa,远低于材料屈服极限,在安全裕度范围内,满足强度要求。

图2 主轴承座应力分布

2.2 安全系数计算结果

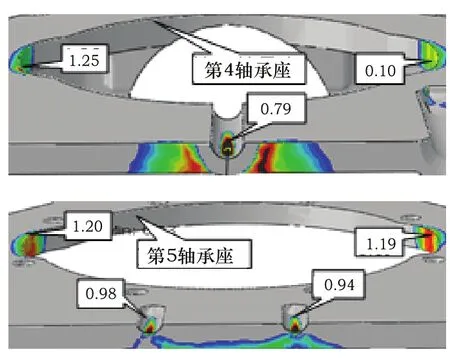

2.2.1 气缸体主轴承座安全系数计算结果

柴油发动机整机工作时承受载荷复杂而且载荷有交变特性,所以需要对其进行疲劳计算预测其动态安全性能。本文借助疲劳强度分析和优化软件Femfat进行分析,首先将各爆压工况下的应力作为动载应力,而装配工况和热载工况的应力作为静态应力输入Femfat中,并输入气缸体材料HT250的相关数据,进而进行疲劳计算,得到疲劳安全系数,如图3所示。根据经验,本文取最低疲劳安全系数值为1.2,机体主轴承座和轴承盖安全系数低于1.2的部分需要对结构进行改善。从图中可知:在13.5Mpa爆压下,气缸体第4主轴承座固定螺栓孔最小安全系数为0.79,小于1.2,强度不足;在13.5Mpa爆压下,气缸体后端第5主轴承座底面两螺栓孔最小安全系数为0.94~0.98,小于1.2,强度不足。

图3 主轴承座安全系数分布

2.2.2 轴承盖安全系数计算结果

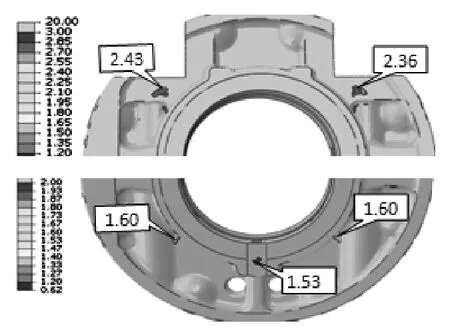

将轴承盖材料RuT340的相关材料数据输入Femfat进行疲劳分析,得到上、下主轴承盖的安全系数分布结果如图4所示。在13.5Mpa爆压下,轴承座上盖最小安全系数为2.43,下盖为1.53,大于1.2,强度满足要求,上盖安全系数充裕度较大,可采用材料档次更低的灰铁。

图4 上、下轴承盖安全系数分布

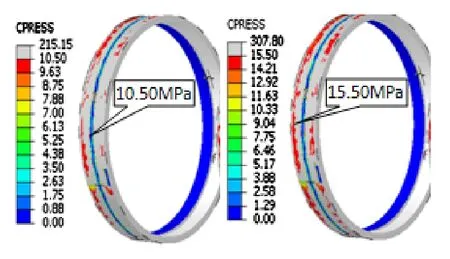

2.3 主轴瓦背压

由于主轴承孔是在加主轴承螺栓预紧情况下镗的,因此消除了本工况下主轴承孔失圆的影响,为此,按主轴瓦过盈状态分析轴瓦装配载荷工况应力分布情况。如图5所示,主轴瓦装配最小半径过盈量取最小值0.035和最大值0.050时,其背压分别为10.5MPa和15.5MPa,满足奥地利李斯特内燃机及测试设备公司(简称AVL)推荐的经验值的要求[5],足以限制轴瓦与轴孔间的相对滑移。

图5 最小和最大过盈时主轴瓦背压图

2.4 主轴承孔变形

本柴油机的曲轴主轴颈直径为ø60,按标准,轴承最小间隙为直径的0.05%,即0.030。如图6所示,在13.5Mpa爆压下,第1主轴承孔径向收缩量为0.008,其他各轴承孔径向收缩量最大为0.021,符合AVL公司推荐的不超过轴承最小间隙80%(即0.024)标准,满足要求。

图6 主轴承孔变形图

3 改进方案及结果验证

3.1 结构改进方案

综合以上计算结果,可以看出主轴承座的应力在标准范围内,上、下轴承盖安全系数符合要求,主轴瓦背压和主轴承孔变形情况均符合AVL公司推荐的标准,满足要求。但是气缸体中间以及两边的主轴承座有多处的安全系数低于1.2,强度不符合要求,需要对结构进行改善。本文提出如下改进方案:1)针对气缸体中间主轴承座,加大螺栓孔搭子厚度,并采用强度等级较高的螺栓,加大轴承隧道左侧下方圆角过渡处径向厚度。2)针对前、后端主轴承座,加大轴承径向厚度,采用强度等级较高的螺栓,并在轴承后端增加两个螺栓孔搭子。

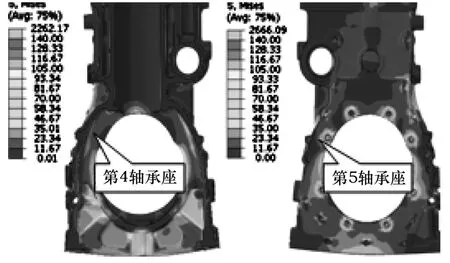

3.2 改进后结构计算结果

重新对改进后的主轴承座进行应力计算和疲劳安全系数计算,结果如图7~图8所示。从图中可以看出, 改进后轴承座的应力较改进前有所增加,最大值为140MPa,低于材料的屈服极限,在安全裕度范围内, 满足设计要求;第4和第5轴承座的疲劳安全系数最小值分别为1.21和1.23,大于1.2,满足设计要求。因此,改进方案对疲劳安全系数的提高有明显的效果。

4 结论

通过有限元建模和仿真工作,运用Abaqus和Femfat

图7 结构改进后主轴承座应力分布

图8 结构改进后主轴承座安全系数分布

软件计算分析了某款新开发的直列4缸柴油机主轴承座的结构强度和疲劳安全系数,结果显示主轴承座的最小疲劳安全系数低于经验值1.2。针对以上情况,提出了加大轴承径向厚度、增加螺栓孔搭子等结构改进方案,通过重新对改进后的主轴承座进行应力计算和疲劳安全系数计算分析后发现应力和安全系数均满足设计要求,而且改进方案对疲劳安全系数的提高有效果明显。

[1] 于歌.发动机缸体主轴承座裂解加工关键技术研究[D].长春:吉林大学,2012.

[2] 杨万里,许敏,邓晓龙,等.发动机主轴承座结构强度分析研究[J].内燃机工程,2007,28(1):31-34.

[3] 郑康,郝志勇,张焕宇,等.柴油机机体强度分析与主轴承座疲劳寿命预测[J].汽车工程,2013,35(4):358-363.

[4] 王国富.某发动机缸盖的改进设计[J].热加工工艺,2012,41(21):89-91

[5] 陈元华,李天明.柴油机机体增开窗口铸造成型有限元分析[J].热加工工艺,2012,41(9):42-44.