电化学放电线切割电压-电流特性研究

李 其,蒋 毅,孔令蕾,赵万生,平雪良

(1.江南大学机械工程学院/江苏省食品先进制造装备技术重点实验室,江苏无锡214122;2.上海交通大学机械系统与振动国家重点实验室,上海200240)

电化学放电线切割电压-电流特性研究

李 其1,2,蒋 毅1,2,孔令蕾1,赵万生2,平雪良1

(1.江南大学机械工程学院/江苏省食品先进制造装备技术重点实验室,江苏无锡214122;2.上海交通大学机械系统与振动国家重点实验室,上海200240)

设计并搭建了基于水平走丝方式的电化学放电线切割加工装置,可用于非导电硬脆材料的微细线切割加工,研究了加工过程中的电压电流特性。当电压超过临界值后,电极丝表面会形成不稳定的气层并产生放电现象;随着电压升高,放电状态由火花放电向电弧放电过渡。对石英玻璃的加工实验结果显示,通过增加电压并使放电电压维持在火花区内,能在保证表面质量较好的同时提高加工效率,在电弧区加工可得到更高的材料去除率,但工件表面质量会下降。

微细加工;水平走丝;电化学放电线切割;电压-电流特性

微机电系统在通信、汽车、生物医学、航空航天、智能武器等领域发挥着重要作用,而玻璃、陶瓷等非导电硬脆材料因具有高硬脆性、耐磨损、耐腐蚀等优良属性,在微机电系统中得到了广泛应用,但目前针对它们的微细加工仍较困难[1]。

电化学放电加工是针对非导电硬脆材料的新型电加工方式,由其衍生而来的电化学放电线切割加工方法,是将浸在电解液中作轴向移动并与电源负极连接的电极丝作为工具电极,将浸在电解液中的辅助电极作为阳极,施加一定电压后,电极丝表面会被因电解作用产生的氢气完全包裹,形成隔绝层,导致电极丝和电解质溶液间产生电势差。当该电势差超过临界值时,会产生火花放电现象,放电产生的高温作用于靠近电极丝的工件表面,从而实现对非导电硬脆材料的蚀除。

影响电化学放电线切割加工效果的因素主要有电解质的种类和浓度、电源类型及走丝方式[2-3]等。在进给控制方面的研究结果表明,电化学放电过程的电流信号中含有包括气膜状态在内的加工过程信息[4],可通过检测电流控制进给。该控制方法简便快捷,但由于电化学放电线切割和电化学放电加工装置上的差异,无法直接应用。

本文根据电化学放电线切割加工原理,搭建了基于水平走丝方式的加工装置,并根据恒定电压下的电压-电流特性,分析电流信号所包含的加工过程信息。

1 实验装置及参数

根据电化学放电线切割加工原理,搭建了电化学放电线切割实验装置(图1),主要分为走丝机构、电源及数据采集系统、工作液循环装置及Z轴进给装置。

图1 电化学放电线切割装置示意图

气膜的形成决定了放电的发生,电极丝水平布置相对于垂直布置,其生成的气泡受浮力影响小,且受力更均匀,更有利于生成气膜,实现稳定放电。如图1所示,电极丝水平置于液面下方;液槽由中间的加工液槽和两侧的循环液槽组成;电解液供给到加工液槽中,通过两侧的穿丝孔溢出到循环液槽,从而使液面高度保持稳定;同时,浸入电解液的电极丝长度可通过改变加工液槽两侧的隔板间距进行调节。

液面与电极丝的相对位置存在一个合理范围。当电极丝浸入电解液的深度过小时(图2a),电解过程中产生的气体会将电极丝上方的电解液排开,导致电极丝的单侧放电;图2b是电极丝浸入深度较合适的位置(约在液面下1~2 mm),此时受到液体表面张力的影响,部分气泡会集聚在液面和电极丝之间,从而有助于气膜的形成;若电极丝浸入深度过大(图2c),气泡易脱离电极丝表面逃逸,较难形成气膜。故在实验过程中,均将电极丝浸入深度控制在1 mm。

图2 液面与电极丝的3种相对位置

电极丝运丝由步进电机驱动,使其在一定范围内连续可调;电极丝张力通过阻尼器控制且可调;工件采用匀速进给方式;电源采用稳压直流电源,电流信号用阿尔泰USB3000数据采集卡进行采集。实验所用电极丝为直径0.18 mm的钼丝,电解液为质量分数20%的NaOH溶液,辅助电极为6 mm×15 mm×60 mm的石墨块,其余加工参数见表1。

表1 电化学放电线切割加工参数

2 实验结果和分析

2.1 电压电流静态特性

设置浸入NaOH溶液的电极丝长度为10 mm,并将加载于极间的电压从0 V增至50 V,取25个电压测量点,分别获取各电压值下的平均电流,得到电压电流静态特性曲线(图3)。

图3 电化学放电线切割加工的电压电流静态特性

从图3可知,电压电流特性曲线大致分为5个区间:

(1)线性区(AB):此区域遵循法拉第定律,电路为稳定的通路状态,电流随着输入电压增大而线性上升。此时,两极间发生的是电解反应,电极丝表面不断生成氢气泡并逃逸。

(2)饱和区(BC):部分气泡滞留在电极丝表面并合并,导致电流通道面积大大减小,电流的上升受到抑制。

(3)跃变区(CD):电压值超过C点时,电流值迅速下降,C点被称为临界点。此阶段电极丝表面没有出现大量气泡而只有一层致密的气膜,会不时生成大气泡,电极丝产生不连续的低频振动。

(4)火花区(DE):电压值到达D点后,电流下降速度变慢,电极丝表面能明显观察到闪烁的火花放电特征,且随着电压增大,该特征逐渐增强。

(5)电弧区(EF):平均电流随着电压的增大而增加,产生剧烈的电弧放电现象。

根据电化学放电线切割加工原理可知,材料的去除主要依靠放电产生的热蚀除,因此,加工可在火花区和电弧区进行。

2.2 电压电流动态特性

图4是输入恒定电压38 V时 (图3所示DE段)采集到的电流波形及相应的极间电压波形。此时,浸入电解液的电极丝长度为10 mm,数据采集卡采样频率为250 kHz,样本时间宽度为2 ms。

图4 同时测得的电压电流波形比较

在恒压电源的作用下,当电解或放电发生时,电流通道形成,回路电流增大,导致作用在极间的电压降低,反过来对电解及放电产生抑制作用;同时,脉冲电流可分为电解电流和放电电流。电解电流是由于电解液和电极丝直接接触而产生的,其电流峰值较大,接触过程中会析出氢气,使接触面积减小,进而恢复完全隔绝状态,即会出现电流值为0的情况;而放电电流是由于气膜两端的强电场导致气膜击穿而产生的,通常维持时间短、电流峰值小,一般不会出现放电后电流为0的情况。

2.2.1 跃变区的电压电流动态特性

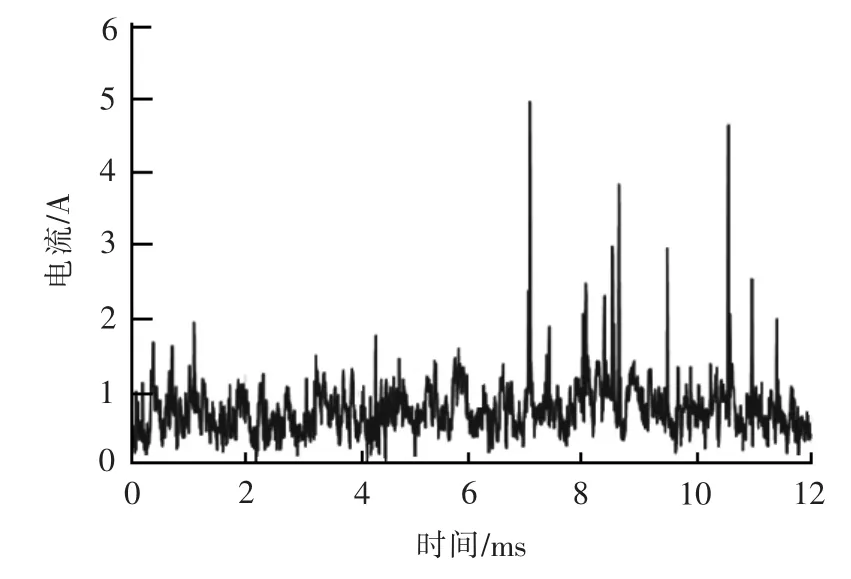

浸入电解液的电极丝长度为10 mm,电源电压设为32 V,使电压电流特性曲线位于跃变区(图3所示CD段),测得通路中的平均电流为1.38 A。用数据采集系统采集此时的电流样本(图5),采样频率为250 kHz,样本时间宽度为12 ms。

图5 跃变区(电压32 V)的电流样本

从图5可看出,此阶段出现大量的脉冲电流,实际观察中未发现明显的火花放电现象,故脉冲电流主要为电解电流。同时,图5所示的Ⅰ类电流脉冲宽度小于150 μs,说明电解液和电极丝接触面积小、接触时间短,观察发现大量微小气泡不断生成破裂;Ⅱ类电流脉冲宽度大于500 μs,说明电解液和电极丝接触时间长、接触面积大。大量Ⅰ类电解电流的存在表明气膜仍存在很多微小的电流通道,而Ⅱ类电解电流的出现表明气膜在运动过程中会产生较大的缺口。由此可看出,气膜在形成之后仍处于非稳定状态。

2.2.2 火花区的电压电流动态特性

当输入电压分别为36、38、40、42 V时,电化学放电线切割加工的电压电流特性曲线处于火花区(图3所示DE段),其电流样本见图6。此时,浸入电解液的电极丝长度为10 mm,数据采集卡采样频率为250 kHz,样本时间宽度均为12 ms。

随着电压升高,气泡生成速率加快,促使了致密气膜的形成,当气膜完全隔绝电极丝和电解液时,气膜两侧将产生极强的电场,导致气膜的击穿。当电压为36 V时,平均电流为0.98 A,在电极丝上可观察到火花放电现象,同时,仍存在大量微小气泡生成并迅速破裂的现象(图6a)。此时,电流样本中存在大量的电解电流脉冲,其电流脉冲宽度平均在80 μs,平均电流峰值为5.4 A;此外,还存在少量放电电流,其电流脉冲宽度平均在30 μs,平均电流峰值为1.1 A。此时的气膜仍处于较不稳定的状态,但主要是由于强电场导致的气膜击穿及火花放电引起;同时,由于气泡破裂和火花放电对电极丝及其周围电解液的冲击,放电区域发出尖锐的声音。

随着输入电压的进一步增大,肉眼能观察到气泡数量逐渐减少,但气泡体积反而增大,放电现象更明显,放电亮度逐渐增强,振动声音强度减弱。如图6b和图6c所示,当电压为38、40 V时,其平均电流分别为0.72、0.45 A。可看出,随着电压增大,电解电流脉冲数量明显减少,电解电流平均峰值由6.4 A升高到6.9 A;放电电流出现得更密集,电流峰值由1.3 A升高到1.8 A。电解电流脉冲数量的减小说明随着电压增大,气膜更稳定,更有利于放电的发生;但由于电解电流峰值电压的增大,导致产生气泡的体积增加;同时,振动声音强度随着电解电流数量的减少而减弱,说明电极丝的振动主要由电解作用产生的气泡生成及破裂引起。

当电压增大至火花区E点(电压42 V)时,可观察到明亮的黄色光柱包裹电极丝,且不再有气泡产生,放电区域声音强度微弱,此时测得的平均电流为0.43 A。由图6d可看出,此时没有出现电解电流,放电电流脉冲的出现频率降低,波形波动不明显。由于气膜两侧的电场随电压的增大而增强,火花放电慢慢发展成稳定的电弧放电,从电流样本中可看出,此时火花放电和电弧放电同时存在。这是因为火花放电为瞬间的强电流放电,而电弧放电能形成较稳定的放电通道,对气膜的干扰较小,有利于气膜的稳定,因此不会出现电解液直接接触电极丝产生气泡的过程,这也是该电压时加工区域声音强度极小的原因所在。

图6 火花区不同电压下的电流样本

表2是在火花区不同电压下测得的平均电流、电解电流峰值平均值及放电电流峰值平均值。当电压处于36~40 V时,随着电压增大,电解电流和放电电流的峰值都逐渐增加,但电解电流脉冲数量逐渐减少,放电电流脉冲数量逐渐增加,使测得的平均电流值逐渐减小。当电压为42 V时,电解电流脉冲消失,测得的平均电流值即为放电电流平均值,此时处于稳定放电状态。

2.2.3 电弧区的电流电压动态特性

表2 不同电压时的电流值

当输入电压为46 V时,电化学放电线切割加工的电压电流特性曲线处于电弧区 (图3所示EF段),其电流样本见图7。此时,浸入电解液的电极丝长度为10 mm,数据采集卡采样频率为250 kHz,样本时间宽度均为12 ms。

图7 电弧区(电压46 V)的电流样本

当电压为46 V时,测得的平均电流为0.81 A。从图7能明显看出电流的低频波动,在该电压下可观察到强烈的电弧放电现象,浸入电解液的电极丝表面光柱亮度明显增加,由原先的黄色变得泛白,放电区域径向宽度也显著加大。同时,在放电区域发出低沉的声音。

剧烈电弧放电时,放电区域内部产生了极其复杂的反应。因电离产生的带电粒子的运动、进而产生的电场、电荷的定向运动及产生的磁场、高温对于电解液的汽化、外部电解液对放电区域的冷却作用、因使用稳压电源导致的极间输入电压波动等,都会对此时的放电及电流波形产生影响。

2.3 硬脆材料加工实验及分析

分别采用不同的电压对透明石英玻璃进行电化学放电线切割加工。工件由夹具夹持并在Z轴方向作匀速进给。当进给速度过快时,工件会压弯电极丝导致放电不连续,故在实际加工过程中,需调节进给速度以保证在加工时间内电极丝连续放电。

图8是厚度为2 mm的石英玻璃分别在电压为36、40、46 V时的加工图 (未加工工件边缘有接近0.5 mm的倒角)。实验中,浸入电解液的电极丝长度均为10 mm,加工时间均为6 min,加工进给速度分别为 0.120、0.165、0.295 mm/min。当电压为 36 V时,加工深度为0.71 mm;当电压增加到40、46 V时,加工深度分别增大至1.00、1.78 mm,即材料去除率随着电压的增加而增大。

由图3可知,电压为36、40 V时处于火花区,电压为46 V时处于电弧区。由图8可看出,电压为40 V时的材料去除率比电压36 V时得到了提高,但工件槽口并未明显加宽。由于加工过程中电极丝振动会引起放电不稳定及槽口的加宽,说明在火花区,电极丝振动随着电压升高而减弱,在火花区内增大电压能提高加工效率,同时也能保证较好的表面质量。而在电弧区存在剧烈的电弧放电及电极丝振动,当电压为46 V时,加工效率相比在火花区时有明显提升,槽宽也明显增加,但表面质量下降。

图8 被加工工件

3 结论

设计并搭建了基于水平走丝方式的电化学放电线切割加工装置,研究了加工过程中的电压电流特性。实验结果显示,随着电压升高,电压电流特性曲线出现了线性区、饱和区、跃变区、火花区及电弧区等5个特征明显的区域;当电压超过临界值时,电极丝表面形成了不稳定气层并产生放电现象;电压继续升高,放电状态则由火花放电过渡到电弧放电。通过对石英玻璃的加工实验显示,在火花区内增大电压,能在保证较好的表面质量下提高加工效率,在电弧区加工能得到较高的材料去除率,但工件表面质量下降。

[1] Reb eiz G M.RF MEMS:theory,design,and technology [M].Hoboken:John Wiley&Sons,2004.

[2] Jain V K,Rao P S,Choudhary S K,et al.Experimental investigations into traveling wire electrochemical spark machining (TW-ECSM)of composites[J].Journal of Manufacturing Science and Engineering,1991,113(1):75-84.

[3] Peng W Y,Liao Y S.Study of electrochemical discharge machining technology for slicing non-conductive brittle materials[J].Journal of Materials Processing Technology,2004,149(1-3):363-369.

[4] Cheng C P,Wu K L,Mai C C,et al.Study of gas film quality in electrochemical discharge machining[J].International Journal of Machine Tools and Manufacture,2010,50(8):689-697.

Study on the Voltage-current Characteristics in Wire-cut Electrochemical Discharge Machining

Li Qi1,2,Jiang Yi1,2,Kong Linglei1,Zhao Wansheng2,Ping Xueliang1

(1.School of Mechanical Engineering,Jiangnan University/Jiangsu Province Key Laboratory of Advanced Food Manufacturing Equipment and Technology,Wuxi 214122,China;2.State Key Laboratory of Mechanical System and Vibration,Shanghai Jiao Tong University,Shanghai 200240,China)

A wire electrochemical discharge machining setup based on horizontal wire travelling for the micro wire cutting of non-conductive brittle materials was designed and built,and the voltagecurrent characteristics are studied.Experimental results present the forming of unstable gas film and discharging on surface of wire when the voltage exceeds critical value.With the increasing of voltage, the discharge state transform from spark discharge to arc discharge.Machining experimental results on quartz show that by increasing voltage value in the spark region,it is possible to improve processing efficiency while ensuring good surface quality.Higher material removal rates can be achieved while processing in arc region,but in the arc region of the workpiece surface quality,which also leads to a decline of the accuracy and surface quality.

micro machining;horizontal wire travelling;wire-cut electrochemical discharge machining;voltage-current characteristic

TG662

A

1009-279X(2015)06-0015-05

2015-06-05

机械系统与振动国家重点实验室开放课题资助项目(MSV-2013-10)

李其,男,1992年生,硕士研究生。