基于origin的正交车铣加工表面粗糙度的仿真研究*

秦录芳,孙 涛,郭华锋

(徐州工程学院机电工程学院,江苏徐州 221008)

基于origin的正交车铣加工表面粗糙度的仿真研究*

秦录芳,孙 涛,郭华锋

(徐州工程学院机电工程学院,江苏徐州 221008)

正交车铣是车铣复合加工技术最常用的一种加工方式。通过建立正交车铣的粗糙度数学模型和利用origin软件仿真,深入探讨了转速比、工件直径、铣刀齿数和每齿进给量等切削参数对已加工表面粗糙度的影响规律。研究表明:正交车铣适合不同直径回转类零件的加工,其表面粗糙度要优于车削,转速比越高,齿数越多,表面粗糙度值越小;增加铣刀每齿进给量,表面粗糙度值愈大。

正交车铣;表面粗糙度;切削参数

0 引言

从德国学者Schulz[1-2]提出车铣复合加工技术后,由于其相对于车削,可以减少切削力和切削温度,故在高强度钢、镍基高温合金和钦合金等难加工材料以及薄壁件、大型回转体零件和易变形工件的加工中得到了广泛的应用。

车铣复合加工按铣刀与工件的相对位置常分为轴向、正切和正交车铣这三类常用的车铣加工方法。其中正交车铣的应用最为广泛,它是加工大型回转体和细长轴类零件的一种高效方法。

表面粗糙度是正交车铣研究的重要内容之一,Schulz首次验证了正交车铣相对于车削具有更好的表面粗糙度[1-2]。Ekinovic′通过不同材料的正交车铣和传统车削的实验对比,充分验证了在相同去除率的条件下,正交车铣的加工表面粗糙度要好于传统车削[3]。Kopacˇ、Pogacˇnik和Choudhury等人的研究结果表明:正交车铣时,刀具轴向进给速度应低于最大轴向进给量,随着铣刀转速的提高、工件转速的下降、切削深度的减小,加工表面粗糙度越小[4-7]。金成哲等人分别通过正交试验法的方差和回归分析,研究了正交车铣时各因素对表面粗糙度的影响及主次顺序,部分验证了以上学者关于加工参数和表面粗糙度之间关系的观点[8-10]。上述研究主要是采用试验手段对正交车铣的表面粗糙度进行了分析,并未充分解释切削参数和表面粗糙度之间的量化关系,难以对正交车铣的加工提供详细指导。

因此,本文通过对正交车铣的表面粗糙度进行数学建模,并利用origin软件进行三维仿真,以揭示正交车铣主要切削参数对表面粗糙度的影响规律,为正交车铣的应用推广提供参考依据。

1 正交车铣的表面粗糙度数学模型

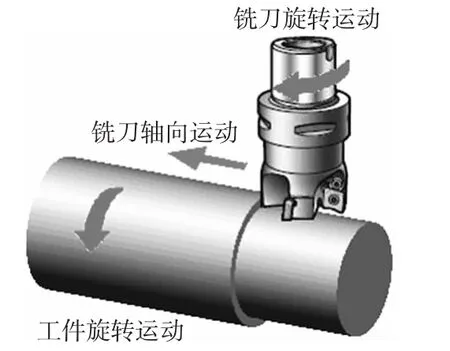

正交车铣的铣刀回转轴线与工件的回转轴线相互垂直,一个典型的正交车铣加工过程包括工件的旋转运动、铣刀的旋转运动和铣刀的直线进给运动,如图1所示。

图1 正交车铣的运动方式

轴类零件的表面粗糙度主要包括轴向和周向两个方向。正交车铣中,当铣刀轴向进给量fa小于刀具最大轴向进给量famax时,轴向的表面粗糙度值理论上接近于零,而切削参数对周向表面粗糙度影响较大,所以本文主要对正交车铣的周向表面粗糙度进行研究。

建立正交车铣表面粗糙度理论公式,首先要满足以下前提:铣刀的底刃是直线;铣刀和工件的中心线相互垂直。同时,参照图2,铣刀的轴向进给量还要满足以下公式

图2 偏心和无偏心条件下刀具轴向进给量的取值范围[11]

图3 正交车铣时已加工工件的横截面

2 正交车铣表面粗糙度的仿真与分析

2.1 各切削参数对表面粗糙度的影响

Origin为OriginLab公司出品的较流行的专业函数绘图软件,既可以满足一般用户的制图需要,也可以满足高级用户数据分析、函数拟合的需要[12]。

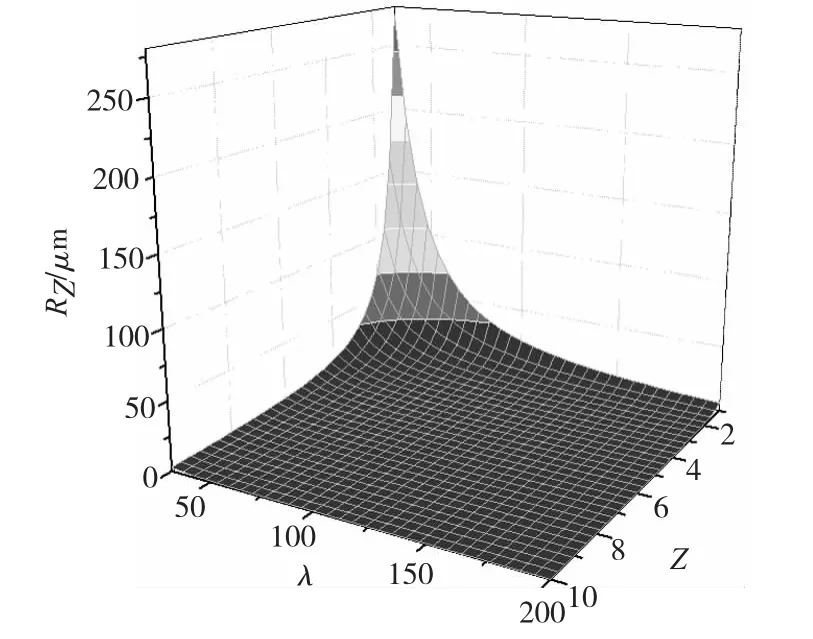

在取工件直径公式Dw=100mm的情况下,采用origin软件对公式(6)进行三维图像仿真,如图4所示,以分析正交车铣中转速比λ和铣刀齿数Z对表面粗糙度的影响规律。

同时,在取铣刀齿数Z=5的情况下,分别对公式(6)和公式(10)进行三维图像仿真,结果如图5和图6所示,以分析正交车铣中转速比λ、工件半径rw和铣刀每齿进给量fZ对表面粗糙度的影响规律。

图4 正交车铣中转速比λ和铣刀齿数Z对表面粗糙度的影响(Dw=100mm)

图5 正交车铣中转速比λ和工件半径rw对表面粗糙度的影响(Z=5)

图6 正交车铣中刀具每齿进给量和工件半径对表面粗糙度的影响(Z=5)

由图4~图6可知,正交车铣的表面粗糙度主要和工件直径Dw、转速比λ、铣刀齿数Z和铣刀每齿进给量fZ四个参数有关。

其中,正交车铣的表面粗糙度RZ与每齿进给量fZ和工件转速nw成正比,即在工件直径、铣刀齿数和铣刀转速一定的情况下,fZ和nw越大,则RZ越大。表面粗糙度与工件直径Dw、铣刀转速nt和铣刀齿数Z成反比,即在工件转速一定的情况下,Dw、nt和Z越大,则RZ越小。反之亦然。

为了研究的方便,一般采用转速比λ进行表面粗糙度的分析,即λ越大则RZ越小。由于工件转速越大,正交车铣的单位时间去除率越高,所以在设定合适工件转速以保证加工效率的前提下,尽量提高铣刀转速。

工件直径Dw越大,表面粗糙度值越小,即表面质量越好,说明正交车铣更适合大尺寸回转零件的加工,此时刀具直径增大,轴向进给量可以增加以提高加工效率,虽然转速比下降,但由于工件直径增加,仍能保持较好的表面粗糙度。对于细长杆零件的加工,工件直径较小,此时需采用较小直径的铣刀以减小切削力和保证切削稳定性,同时提高铣刀转速,从而增大转速比,以保证合适的表面粗糙度。

铣刀的每齿进给量fZ会影响刀具的磨损进度从而造成刀具耐用度下降,同时fZ的增加也会增大表面粗糙度。铣刀齿数也是影响表面粗糙度的重要参数,正交车铣中应该增大铣刀齿数以降低表面粗糙度同时也能保证更好的切削稳定性。

2.2 与车削表面粗糙度的对比分析

车削的表面粗糙度理论公式如下:

式中:f——车刀进给量,mm/r;

rε——车刀刀尖圆弧半径,mm。

使用origin软件对公式(11)进行三维图形仿真,结果如图7所示。

从三维图的仿真情况来看:正交车铣时,当λ= 100,Z=5时,RZ=0.99μm;车削时,f=0.1mm/r,rε= 0.5mm,RZ=2.5mm,所以在常用的切削参数下,车铣的理论表面粗糙度要好于车削。如果要提高车削的表面粗糙度,一是降低f,这样必然降低切削效率;二是使用圆刀片,但是使用范围会受到限制。采用正交车铣加工方式,可以在很高的轴向进给速度下保证优于车削的加工表面粗糙度。

图7 车削表面粗糙度的仿真

3 总结

(1)正交车铣时,已加工表面的粗糙度主要和工件直径、转速比、铣刀齿数和铣刀每齿进给量四个参数有关。

(2)正交车铣时,已加工表面的粗糙度值与铣刀每齿进给量的平方成正比,与转速比的平方、铣刀齿数的平方成反比。

(3)正交车铣适合直径不同的回转类零件的加工,无论是大尺寸回转类零件还是细长杆零件的正交车铣加工,都可以保证较好的表面粗糙度。

(4)正交车铣的已加工表面粗糙度要优于车削。

[1]H Schulz,Prof G Spur.High speed turn-milling a new precision manufactu-ring technology for the machining of rotationally symmetrical workpieces[J].CIRP Annals-Manufacturing Technology,1990,39(1):107-109.

[2]H Schulz,T Kneisel.Turn-milling of hard-ened steel—an Alternative to Turning[J].CIRP Annals-Manufacturing Technology,1994,43(1):93-96.

[6]Dr SK Choudhury,K SMangrulkar.Investigation of orthogonal turn-milling for the machining of rotationally symmetrical work pieces[J].Journal of Materials Processing Technology,2000,99(1-3):120-128.

[7]SK Choudhury,JB Bajpai.Investigation in orthogonal turnmilling towards better surface finish[J].Journal of Materials Processing Technology,2005,170(3):487-493.

[8]金成哲,贾春德,庞思勤.正交车铣高强度钢表面粗糙度的研究 [J].哈尔滨工业大学学报,2005,37(3):368-370.

[9]金成哲,陈尔涛,徐骣.车铣粗糙度预测模型的建立和分析[J].哈尔滨工业大学学报,2009,41(3):224-226.

[10]金成哲,徐骣,陈尔涛.正交车铣表面粗糙度预测模型的研究[J].沈阳理工大学学报,2008,27(6):56-59.

[11]Lida Zhu,Haonan Li,and Wansan Wang.Research on rotary surface topography by orthogonal turn-milling[J].Int J Adv Manuf Technol,2013,69:2279-2292.

[12]张海波,刘亮,黄洋洋.数控加工中心维修时间模型研究[J].组合机床与自动化加工技术,2014(5):158-160.

(编辑 赵蓉)

Simulation Research of Machined Surface Roughness for Orthogonal Turn-milling Based on Origin Software

QIN Lu-fang,SUN Tao,GUO Ha-feng

(School of Mechanical and Electrical Engineering,Xuzhou Institute of Technology,Xuzhou Jiangsu 221008,China)

Orthogonal turn-milling is the most common method in turn-milling compound processing.In this paper,the mathematical models of orthogonal turn-milling are setup and simulated.And the influence rules of rotating speed ratio,workpiece diameter,milling cutter teeth number and feed per tooth on surface roughness are further analyzed.The studies show that orthogonal turn-milling is suitable for processing large sized rotating part and slender rod.Also,surface roughness of orthogonal turn-milling is superior to turning.In addition,the higher rotating speed ratio and more milling cutter teeth number cause the less roughness,and greater feed per tooth generates the bigger roughness.

orthogonal turn-milling;surface roughness;cutting parameters

TH161;TG506

A

1001-2265(2015)10-0028-03 DOI:10.13462/j.cnki.mmtamt.2015.10.008

2015-03-20;

2015-04-21

江苏省普通高校研究生科研创新计划资助项目(CXLX12_0139);中央高校基本科研业务费专项资金资助

秦录芳(1979—),女,河南新乡人,讲师,研究方向为高效精密加工,(E-mail)798033365@qq.com。