面向CATIA的五轴钻床专用后处理器关键技术研究

任田雨,王国磊,陈 恳

(清华大学机械工程系,北京 100084)

面向CATIA的五轴钻床专用后处理器关键技术研究

任田雨,王国磊,陈 恳

(清华大学机械工程系,北京 100084)

针对一种采用SINUMERIK840D数控系统的五轴钻床,对基于CATIA软件产生的APTSOURCE格式刀位文件后置处理关键技术进行了研究,分别给出了五轴机床逆运动学求解算法、基于事件的后处理器设计机制和深孔钻削循环的后置处理方法。基于以上方法产生的NC代码在VERICUT软件中进行了仿真加工和测量,结果证明文中研究正确、有效。

五轴数控机床;后置处理;逆运动学;深孔钻削

0 引言

现代数控机床的编程可以分为前置处理和后置处理两个大的步骤[1]:前置处理即根据工件形状和工艺要求计算刀具轨迹,得到描述刀具空间位置和姿态的刀位数据文件;而后置处理则需要根据具体机床运动结构将前置计算的刀位数据变换成机床各轴的运动数据,并按数控系统的指令格式进行转换,成为数控机床的加工程序,即NC代码文件。

经过多年发展,现有CAD/CAM软件的前置处理功能已经非常强大,但大多不支持三轴以上机床的后置处理,这是因为三轴以上的后置处理涉及到运动学逆解,并且与机床控制系统、机床自身结构和参数有关[2]。目前,三轴以上后置处理的办法主要有两种:一种是购买通用后处理器,例如Cenit、IMS或ICAM等;一种是利用高级语言自行开发后处理器[3]。由于通用后处理器软件商大多为国外公司,购买和使用受制于人,因而自行开发后处理器更经济、更可靠,也更有利于系统核心技术的掌握、满足特殊工艺需求以及功能升级与拓展。

近年来,很多研究者都积极地展开了相关研究,并取得了良好的效果,但从现有资料来看,当前后置处理的研究开发平台大多以UG NX[4-6]、Pro/E[7]等软件为主,面向CATIA后置处理的开发和研究目前还相对较少,对于CATIA刀位文件格式、特殊工艺指令后处理方法的挖掘都还不深入[8]。

因此,本文目的是面向CATIA软件产生的刀位文件,针对一种采用SINUMERIK 840D数控系统的五轴数控钻床,对其专用后置处理器研制的关键技术进行研究。

1 运动学分析

对于五轴数控加工来说,前置处理中生成的刀位文件中既包含刀具刀尖点的位置矢量P(Px,Py,Pz),也包含刀轴方位的方向矢量I(Ix,Iy,Iz)[8],后置处理时需要根据具体机床运动结构来确定运动变换关系,然后将刀位轨迹进行坐标变换并分解到机床各运动轴上,以获得各轴运动分量。因此,运动学分析对编制专用后置处理器非常重要。

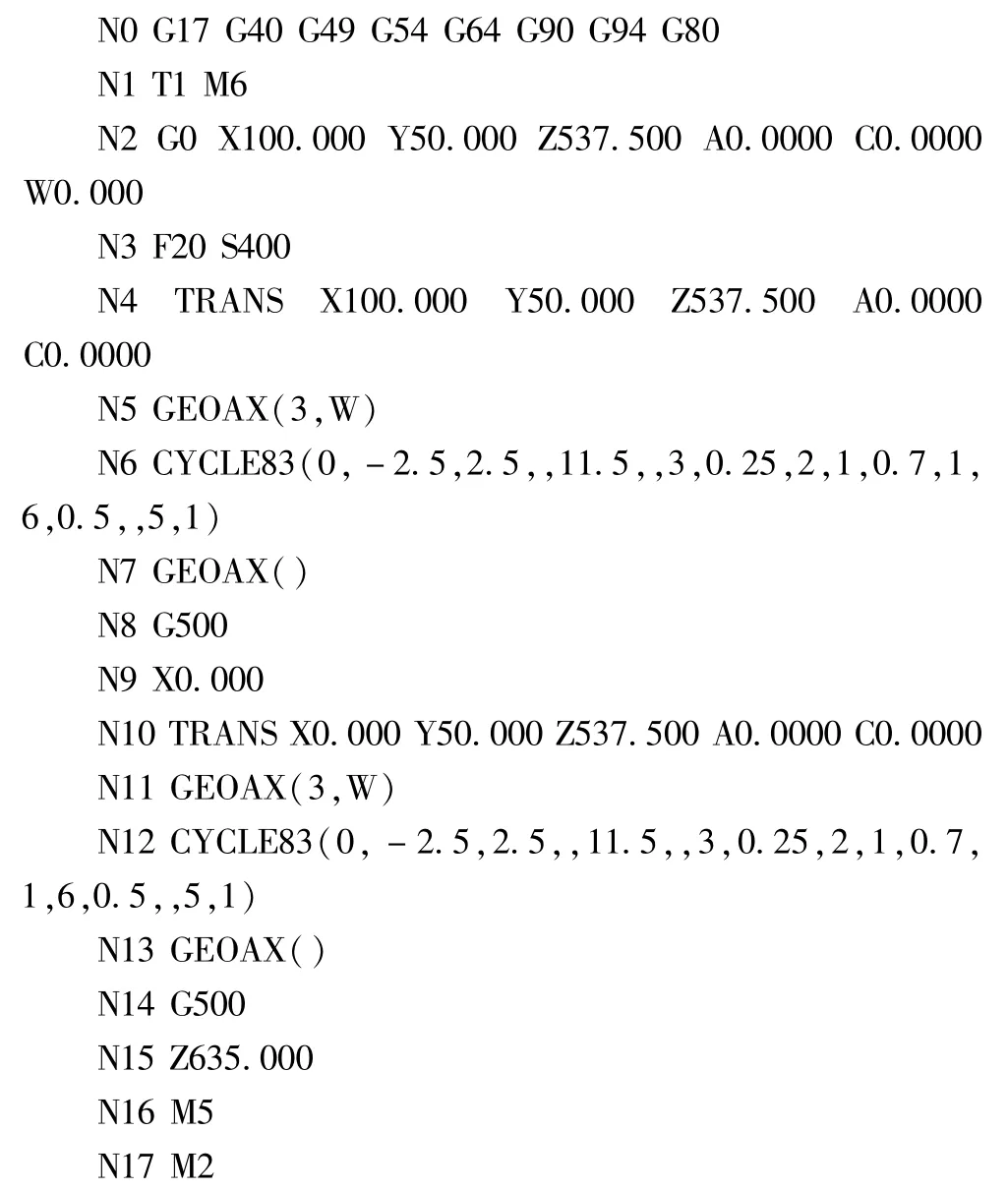

本文针对一种AC双摆头机床,如图1所示,机床有X,Y,Z,W四个线性轴和A,C两个旋转轴,因而后置处理的主要工作是利用刀位文件中刀尖点的位置矢量P及刀轴矢量I求得X、Y、Z三轴的进给量x、y、z,以及绕C轴旋转角度c及绕A轴旋转角度a,提供给五轴机床的控制器。

图1 AC摆头钻床三维效果图(可用VERICUT图)

为了便于编程,刀位文件在工件坐标系下产生,因而在后置处理时,首先要将工件坐标系中的数据转换为机床坐标系中的数据。此两种坐标之间的变换可以由一个常数齐次坐标变换矩阵表示,在工件安装后确定。

机床的钻孔过程为:先由X、Y、Z、A、C轴五轴联动到达需要进行钻孔的位置和姿态,然后W轴单独进给完成钻孔后再退至原位置。可见运动过程中主要是五轴联动,将机床看成是一个开式运动链,利用机器人学中齐次坐标变换的原理可进行运动学分析,即在每个轴上固定一个坐标系,如图2。

图2 机床的坐标系统

坐标系和分别固联于床身和A轴,OA与两个旋转轴的交点重合。根据齐次坐标变换原理,用4×4的齐次变换矩阵描述两轴的空间关系,进而推导出两坐标的等价齐次变换矩阵,如式(1)。

其中,x,y,z为X,Y,Z轴运动距离,c为绕C轴旋转角度,a为绕A轴旋转角度,d为A、C旋转轴轴线交点至刀具尖端中心的距离。

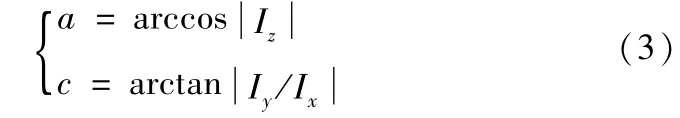

1.1求解A,C角

由式(1)可知,刀具矢量与A,C角之间存在如式(2)所示的关系。

考虑到式(2)存在多重解,因此需要对A,C角求解加以讨论。

求解A,C角的约束是:①转动范围约束,即考虑机床所能允许A、C角的摆动范围,本文针对机床的C轴旋转的范围为[-2π,2π],A轴旋转的范围[-2π/3,2π/3];②连续性约束,即尽可能保证C角相对于上一状态的C角变化最小,以保证主轴头不发生剧烈变向。

本文采用的求解策略是:首先找到满足方程组约束的可能解,然后利用转动范围约束对可能的解进行筛选,最后根据C角连续条件约束择优确定最终的解。具体求解步骤为:

(1)根据式(3)求初解。

(2)构造包含所有A,C角的可能解的集合SA、SC,如式(4)所示。

(3)在A,C轴转角范围约束内,利用式(2)对可能解进行筛选。

1.2求解X,Y,Z

现代五轴机床广泛采用RTCP编程,程序不再像三轴机床那样给定各个坐标的进给量,而是给定刀尖点信息。此时,仅需要对刀位文件中的刀尖点坐标进行坐标变换即可。而若机床不支持RTCP功能,则还需通过运算将刀尖点的坐标及刀具的姿态转换为机床各轴的进给量,如式(5)所示。

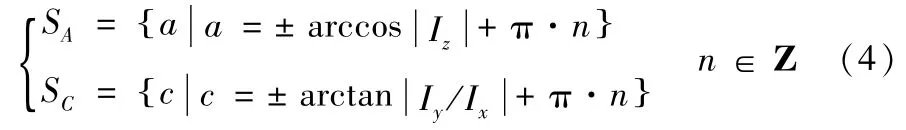

2 后处理器设计

设计后处理器必须首先了解刀位文件格式,本文面向的CAM软件为CATIA V5,其前置处理输出的刀位文件(APTSOURCE)是以文本形式进行编辑保存的,采用了事件的方式来描述加工过程,一行或几行字符串就可以表示一个机床事件,事件的类型由特定的语句来表达,例如GOTO表示直线插补。APTSOURCE文件中的每一个事件,机床的控制代码里都有一个对应的数控代码来描述它。因此,逐行读取 APTSOURCE文件,并将刀位文件分割成事件,才便于将事件翻译成对应的NC指令,即基于事件的逐行处理机制,如图3所示。

图3 基于事件的后处理逐行解析机制

图3中,Nj表示第j种事件所包含的行数;i表示后处理器可以识别的事件数目。

3 深孔钻削后处理

刀位文件中常见事件的关键字和后处理方法参见文献[9],此处不再赘述。对于钻床来说,840D系统提供了钻孔循环功能,其后置处理方法比较特殊,特以深孔钻削循环CYCLE 83为例,说明其后处理方法。

深孔钻削循环指令CYCLE83,可控制刀具以编程的主轴转速和进给速度对于深孔进行多次、分步骤地啄钻[10],钻头在每次进刀之后退回到基准面+安全距离,用于退刀排屑,直至加工到最终钻削深度,如图4所示。其编程格式为:

CYCLE83(RTP,RFP,SDIS,DP,DPR,FDEP,FDPR,DAM,DTB,DTS,FRF,VARI,_AXN,_ MDEP,_VRT,_DTD,_DIS1)

各参数含义为:RTP—回退面的绝对坐标;RFP—孔表面绝对坐标;SDIS—安全距离(无符号);DP—孔深绝对值;DPR—孔深相对RFP值,不能和DP一起给定;FDEP—首钻深度;FDPR—首钻深度相对值,不能和FDEP一起给定;DAM—每次钻深递减值;DTB—孔底停留时间;DTS—排屑点停留时间;FRF—钻孔速度比率(01001~1);VARI—排屑方式:VARI的值为0,刀具回退SDIS的距离,其值为1时,刀具回退RFP+ SDIS的距离。

图4 DEEP HOLE钻削循环示意图

而APTSOURCE文件中,描述深孔钻削事件的语句如下:

CYCLE/DEEPHL,%MFG_TOTAL_DEPTH,% MFG_CLEAR_TIP,%MFG_PLUNGE_VAL,% MFG_DWELL_TIME,%MFG_OFFSET_RET,% MFG_FEED_MACH,%MFG_SPNDL_MACH,% MFG_PLUNGE_VAL,%MFG_DEPTH_DEC

GOTO/…

GOTO/…

…

CYCLE/OFF

其中关键参数含义:MFG_TOTAL_DEPTH—总深度;MFG_CLEAR_TIP—安全距离;MFG_PLUNGE_ VAL—首次钻入深度;MFG_DWELL_TIME—钻到底后停留时间;MFG_OFFSET_RET—钻孔回退距离;MFG_FEED_MACH—钻孔速度;MFG_SPNDL_ MACH—钻孔主轴转速;MFG_PLUNGE_VAL—首次钻入深度;MFG_DEPTH_DEC—钻深递减值。

整理二者变换关系如表1所示,后处理时照此表变换即可。

表1 参数变换关系

4 案例分析

给出一段完整的APTSOURCE文件示例,描述了包含刀具调用和进退刀路径的一次深孔钻削循环加工,其中钻孔位置和方向分别为(100,50,0,0,0,1)和(0,50,100,0,0,1),钻孔总深度为11.5mm,主轴转速400rpm,进给量20mm/min。

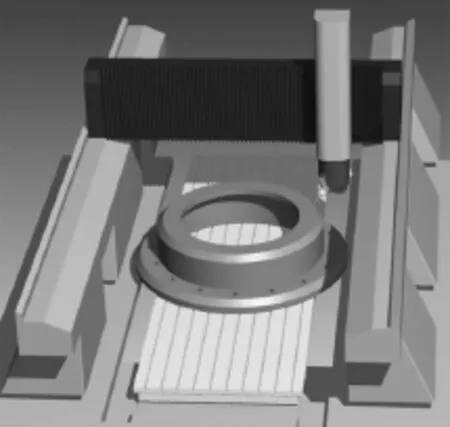

经过后处理后,输出NC代码如下:

为了对运动学分析进行验证,案例中假设机床的RTCP功能关闭,即NC代码中给出的是机床各轴的实际进给量。

另外,数控系统的CYCLE83指令默认执行轴为第三几何轴,即Z轴,而本文所研究机床在钻孔时使用W轴实现往复进给,因此需要后处理器在NC代码中自动增加几何轴转换的指令GEOAX。

以上NC代码在VERICUT软件中进行了仿真加工和测量,并在840D系统中运行通过,证实本文提出的后处理方法是正确、可靠的,仿真过程如图5所示。

图5 VERICUT仿真图

4 结论

CATIA软件广泛应用于航空、航天和汽车制造等行业,其NC加工工作台的前置处理功能十分强大,但无法进行三轴以上的数控程序后置处理。若采用购买通用后处理软件的方法,不但价格昂贵,而且需要通过交互式问答等方式配置出机床结构和控制系统,灵活性较差。因此,对于特殊结构或自行研制的机床来说,针对所采用的数控系统及特殊工艺需求,自行开发专用后处理器是更佳选择。

本文针对一种基于SINUMERIK 840D数控系统的五轴钻床,对CATIA软件产生的刀位文件后置处理关键技术进行了研究,给出了五轴机床逆运动学求解算法、后处理器设计机制和深孔钻削循环的后置处理方法,对于五轴机床通用后处理器研究工作具有一定的借鉴意义。

[1]刘雄伟.数控加工理论与编程技术(第二版)[M].北京:机械工业出版社,2005.

[2]R.-S.Lee,C.-H.She.Developing a Postprocessor for Three Types of Five-Axis Machine Tools[J].Advanced Manufacturing Technology,1997:658-665.

[3]谢龙汉,沈奕辉.CATIA V5数控加工[M].北京:清华大学出版社,2005.

[4]丘立庆,苏广才,夏薇.使用MFC的UG二次开发后处理器的研究[J].航天制造技术,2005(10):22-25.

[5]周莹君.基于UGNX的5轴联动高速铣削加工中心后置处理软件的研发[D].上海:同济大学,2005.

[6]赵世田,孙殿柱,孙肖霞.基于UG POST五轴联动加工中心专用后置处理器的研发[J].组合机床与自动化加技术,2006(1):26-29.

[7]易际明,夏平,吴莉华.基于Pro/Engineer的数控加工与后置处理技术[J].组合机床与白动化,2003(11):28-29.

[8]Y.H.Jung,D.W.Lee,J.S.Kim,H.S.Mok.NC postprocessor for 5-axismilling machine of table-rotating/tilting type[J].Materials Processing Technology,2002:641-646.

[9]胡乾坤.基于CATIA平台的五轴数控加工编程后置处理技术研究[D].沈阳:沈阳航空工业学院,2007.

[10]陈先锋,蔡捷.SIEMENS数控技术应用工程师:SINUMERIK 840D/810D数控系统NC高级编程与ShopTurn应用教程[M].北京:人民邮电出版社,2011.

(编辑 赵蓉)

Key Technology Research on Development of CATIA Based NC Post-processor for a 5-axis Drilling Machine

REN Tian-yu,WANG Guo-lei,CHEN Ken

(Department of Mechanical Engineering,Tsinghua University,Beijing 100084,China)

This paper conducts a research on the key technology of NC post-processor for APTSOURCE files derived from CATIA,which can be applied to a five-axis CNC drilling machine using SINUMERIK840D system.The algorithm for inverse kinematics of five-axis machine,mechanisms of the post-processor based on different events and the post-processing method for peck drilling cycle are given.NC code generated with respect to the above-mentioned method is sent to VERICUT.The result of trial-cut and measurement in simulation environment confirm the effectiveness of this research.

five-axis CNC machine;post-processing;inverse kinematics;peck drilling

TH164;TG506

A

1001-2265(2015)02-0035-04 DOI:10.13462/j.cnki.mmtamt.2015.02.010

2014-07-02

任田雨(1992—),男,石家庄人,清华大学博士研究生,研究方向为先进装备及机器人,(E-mail)ultrain@126.com。