连续球压痕法测试压力容器钢力学性能的研究*

汤 杰, 王威强, 苏成功, 王鹏飞

(1.山东大学机械工程学院 济南,250061) (2.浙江省特种设备检验研究院 杭州,310020)(3.山东省特种设备安全工程技术研究中心 济南,250061)(4.山东大学特种设备安全保障与评价研究中心 济南,250061)

连续球压痕法测试压力容器钢力学性能的研究*

汤杰1,2, 王威强1,3,4*, 苏成功1,3,4, 王鹏飞1,3,4

(1.山东大学机械工程学院 济南,250061) (2.浙江省特种设备检验研究院 杭州,310020)(3.山东省特种设备安全工程技术研究中心 济南,250061)(4.山东大学特种设备安全保障与评价研究中心 济南,250061)

为探讨材料力学性能无损测试的新方法,分析研究了连续球压痕试验测试材料力学性能的原理,并以压力容器用钢15Cr MoR、Q245R、Q345R等3种钢板为研究对象,采用连续球压痕试验与常规拉伸试验相比较的方法,测试了屈服强度、抗拉强度等力学性能,深入开展了连续球压痕试验与常规拉伸试验所测试力学性能的比对分析工作。比对结果表明了连续球压痕试验在测试压力容器用钢力学性能方面的可行性、可靠性与准确性,证明连续球压痕试验法可以应用于工程中部分材料力学性能的无损检测。

力学性能;无损测试;连续球压痕;压力容器钢

引 言

工业生产和设备服役的安全已经被提到了一个前所未有的高度,而事实上,影响工业设备安全评估的材料性能的获得却一直是瓶颈,也是专家学者的研究重点。通常,压力容器用钢加工制造成压力容器设备并服役后,一般只能定期对其进行缺陷检测和日常维护,而由于常规力学性能测试大都需要破坏性取样,难以在线对其力学性能进行测试进而做出准确的分析评价。近年来虽然许多研究者提出了小冲杆法、压痕法、非线性超声法等微创或无损测试材料性能,但目前仍没有被大家一致公认的材料力学性能无损或微损测试方法。

压痕法可以追溯到1881年,Hertz提出利用压痕测试材料硬度,而20世纪80年代初,以美国橡树岭国家实验室的Haggag等[1-2]提出利用连续球压痕试验测试材料多种力学性能,且研发了连续球压痕试验机并进行商业化推广。连续球压痕试验被认为是一种非破坏性的微损测试技术,无需取样,现场和实验室均能使用[1-6]。笔者旨在通过连续压痕试验法和常规拉伸试验法的对比,探讨一种能被大家公认的无损或微创的材料性能检测方法。

1 连续球压痕试验原理

1.1连续球压痕试验

连续球压痕试验通过电机驱动载荷施加机构作用于球形压头,垂直压入已抛光的被测材料表面,在同一作用点上进行加载、部分卸载、再次加载、再次部分卸载的连续循环载荷施加和压入过程,循环过程中通过位移传感器和载荷传感器即时测量加载与部分卸载全过程的位移与载荷,进而获得整个连续压痕试验过程的压痕曲线(即载荷-位移曲线),并将此载荷-位移曲线关联转化为材料的真应力-真塑性应变曲线,再和材料的各项性能关联,其中包括屈服强度、抗拉强度、压痕变形能量、应变硬化指数和强度系数等[2-7]。

1.2真应力-真塑性应变曲线的关联

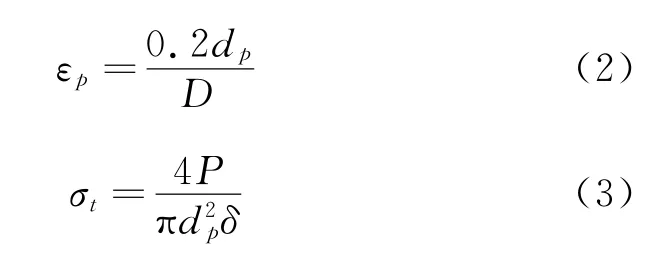

根据前人的研究和大量的试验分析,在均匀塑性变形阶段,真应力-真塑性应变曲线可由众所周知的幂强化律方程(也称“Holloman关系”)来表征[2]:

其中:σt为材料真应力;K为材料强度系数;εp为真塑性应变;n为材料应变硬化指数。

连续球压痕试验获得的直接数据是同步测量的载荷和位移值。连续球压痕法将这些一一对应的载荷和位移值关联为基于硬度/显微硬度思想衍生导出的σt-εp系列数据点,从而与基于常规拉伸试验测试的真应力-真塑性应变曲线数据相关联。

连续球压痕试验将传统测量压痕直径改为测量压痕深度,从而实现了在球压入全过程中对压痕深度的实时测量,并实现了将早期压痕试验所进行的一组准硬度试验集成为一次连续球压痕试验。经Haggag[2],Tabor[8],Francis[9],Au[10]等的研究和总结,可得如下系列方程:

其中:dp为残余压痕直径;D为压头直径;P为施加的载荷。

式(2)是由Tabor利用传统光学技术测试球压头接触边缘真应变的试验结果所确定的经验方程,式(3)则考虑了约束因子δ对球压痕试验真应力的影响,δ是与球压头下塑性区发展相关的参数,对于卸载后的压痕残余直径,得到如下表达式:

其中:r1为卸载状态下压头半径;r2为卸载状态压痕剖面的半径;E1,E2分别为压头的弹性模量和被测材料的弹性模量。

假定球压头是刚性的,则r1即为D/2,而且r2是残余压痕直径dp和残余压痕深度hp的函数,将卸载后的残余压痕直径与压痕深度代入后可得到如下方程:

考虑到约束因子δ是变形状态的函数,将压痕状态分成3个阶段,分别是具有可回复变形的弹性区、弹塑性变形的过渡区以及主要塑性变形的完全塑性区。根据不同材料的压入试验结果确定约束因子的经验公式,并考虑到δ也是应变速率和应变硬化的函数[2],因此修正后得到如下经验公式:

在上述方程中,约束因子指数αm其值与材料应变速率敏感性成比例,并且对敏感材料低应变速率其值取为1。因压痕所处状态阶段的不同,约束因子δ的位置函数如式(7)所示,φ则是Francis根据试验研究提出的一个归一化变量。

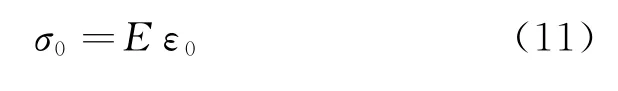

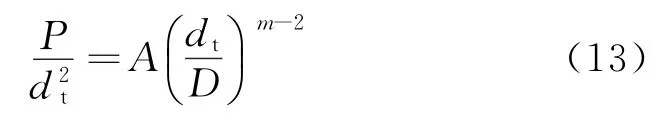

联解式(2)~式(10),即可确定σt-εp系列数据点。软件自带的程序将这些数据点以及屈服应力-屈服应变σ0-ε0数据点按照Holloman关系进行拟合。其中σ0-ε0数据点是处在弹性阶段和均匀塑性变形阶段相交处,符合Holloman关系,而其他σt-εp数据点处于集中变形阶段,需要根据这些点进行Holloman关系拟合,这样可获得材料的均匀塑性变形流动曲线,即真应力-真塑性应变曲线。屈服应力σ0的求解在下面将详细讲到,屈服应变满足:

1.3屈服强度及抗拉强度的关联

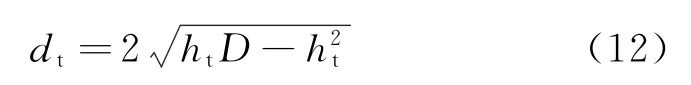

对于连续球压痕试验来讲,每一个加载-部分卸载周期都能测量到总压入深度ht,然后将其转化为总压痕直径dt。根据球形压头的几何结构,两者之间的转换关系[11]为

此外,可用Meyer定律来描述压痕测试曲线,对于球形压头,施加载荷与压痕投影直径之间的关系可用下式表示:

其中:m为Meyer指数。

当dt/D≤1.0,压痕试验每个加载部分卸载周期所获得的P和dt均满足式(13)的关系。通过前人试验得到的屈服强度与压痕参数A的数值关系,可知被测材料的连续球压痕屈服强度σy可以用式(14)[2,12]来经验地表征:

其中:测试材料的压痕参数A与屈服强度和应变硬化相关,且表现为球形压头压入时被测材料的阻碍情况,可由式(13)求出,其单位与屈服强度单位一致;材料屈服系数βm可通过令连续球压痕屈服强度σy与常规拉伸试验屈服强度ReL相等后除以A获得。

在研究过程中,考虑针对不同工况状态下的屈服强度偏移参数B,式(14)的连续球压痕屈服强度经验公式又可修正[13]为下式:

故采用连续球压痕试验法测试材料的屈服强度,可以不用通过轮廓曲线法或光学干涉法确定压痕凹坑周边材料堆积的情况(除非是要测试材料的残余应力)。所以,文献[2]所述的应力应变显微探针系统采用连续球压痕试验方法测试材料屈服强度更加简单、方便和快捷。

Haggag等[12-15]研究表明,连续球压痕试验可以根据经验估算抗拉强度。拉伸加载时材料达到抗拉强度,应变硬化指数n与真均匀应变是近似等价的,由此根据真应力与工程应力之间的转换关系,可知真应力-真塑性应变曲线符合幂强化律关系的材料,其抗拉强度σu为

式(16)是试验研究确定的经验公式,通过连续球压痕试验估算的抗拉强度σu值近似等于常规拉伸测试获得的材料抗拉强度Rm。

1.4数据处理流程

整个连续球压痕的数据处理流程如图1所示。其中输入的P,ht,hp是通过压痕试验获得的压痕曲线读取,ht,hp的计算方法如图2所示。计算真应力的时候,采用迭代法求解,程序多次循环以后可以求得真应力σt。

图1 连续球压痕数据处理流程图Fig.1 Data processing flow chart of automated ball indentation

图2 压痕深度示意图Fig.2 Schematic of indentation depth

2 试验过程

2.1试验材料与状态

选取压力容器常用低合金钢板与优质低碳钢板15Cr MoR,Q245R,Q345R为研究对象,它们均系未服役新板。15Cr MoR钢板为较常用的压力容器耐热钢板,实测厚度为20 mm;Q245R钢板为压力容器用惟一优质碳素钢板,实测厚度为18.5 mm; Q345R钢板为压力容器最常用低合金钢板,实测厚度为14 mm。对三种钢板的化学成分进行了测试,测试仪器为德国Bruker TASMAN Q4型台式直读光谱仪。15Cr MoR钢板化学成分测试结果见表1,表中同时列出GB 713-2008《锅炉和压力容器用钢板》对15Cr MoR钢板的化学成分要求。标准规定Mo含量为0.45%~0.60%,虽然其中两次分析结果Mo含量略有不足,但根据GB/T 222-2006《钢的成品化学成分允许偏差》规定Mo含量的上下偏差为±0.02%,则符合标准要求。

Q245R和Q345R钢板化学成分测试结果见表2,表中同时也把GB 713-2008《锅炉和压力容器用钢板》对Q245R和Q345R的化学成分要求列入表中,通过对比,两种材料均符合标准要求。

表1 15Cr MoR钢板的化学成分分析结果Tab.1 Chemical composition analysis results of 15Cr MoR plate%

表2 Q245R和Q345R钢板的化学成分分析结果Tab.2 Chemical composition analysis results of Q245R and Q345R plate%

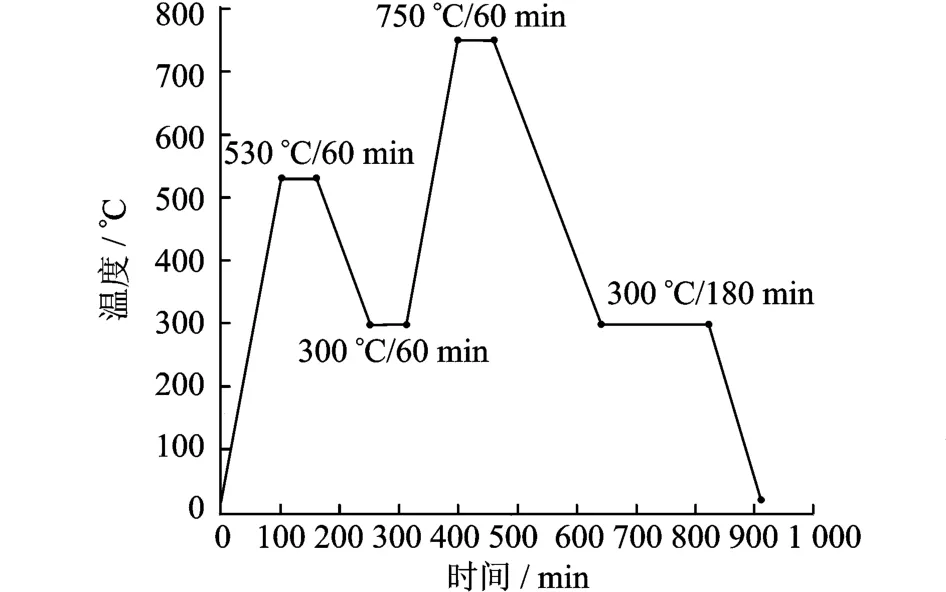

此外,为了研究考察15Cr MoR耐热钢超温后材料力学性能的变化情况,笔者对某公司两台编号为R1401和R08-22甲烷化炉制造商提供的同种全新未服役15Cr MoR钢板进行超温工况模拟。超温工况模拟的依据为这两台甲烷化炉的超温操作记录,即图3和图4所示的超温模拟态1和超温模拟态2。甲烷化炉正常工作温度250°C,设计温度400°C。试验测试分成原始交货态(D1)、超温模拟态1(D2)和超温模拟态2(D3),共3种状态。

图3 15Cr MoR钢板超温模拟态1Fig.3 Over-temperature simulation state 1 of 15Cr Mo R steel

图4 15Cr MoR钢板超温模拟态2Fig.4 Over-temperature simulation state 2 of 15Cr Mo R steel

2.2试验步骤

整个试验过程主要分为3步:a.根据GB/T 2975-1998《钢及钢产品力学性能试验取样位置及试样制备》的要求,分别制备沿钢板轧制方向和垂直钢板轧制方向的两个拉伸试样;b.利用WDW-50型微机控制电子万能试验机开展常规拉伸试验;c.制备连续球压痕试样(依次以320,400,600,800目的碳化硅金相砂纸打磨试样上下表面),采用美国Advanced Technology Corporation生产的实验室用SSM-B4000TMSystem应力应变显微探针系统(见图5)进行连续球压痕试验,每种试样测试6个点。

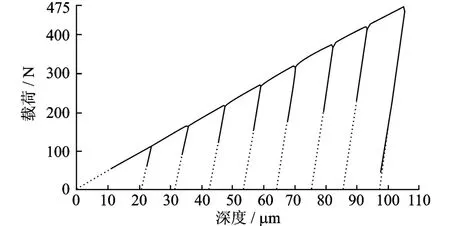

连续球压痕试验选用直径为0.763 5 mm的碳化钨硬质合金球形压头,以量程为0~4 450 N、分辨率为0.01%的传感器测量载荷,位移测量则选用量程为0~1.016 mm、分辨率为0.002 5%的线性可变差动位移传感器。连续球压痕试验的环境温度控制在25°C左右,当位移传感器接触到试样基准面时,压头行进速率保持0.005 33 mm/s左右缓慢向下运动。连续球压痕试验中加载与部分卸载的循环次数程序默认为5~15次,这里选取8次,每次部分卸载载荷设定为当前载荷值的40%,单次连续球压痕试验总计用时不到2 min,测试的载荷-位移曲线如图6所示。

图5 应力应变显微探针系统Fig.5 The Stress-Strain Microprobe System

图6 连续球压痕试验测试载荷-压痕深度曲线Fig.6 The load-indentation depth curve tested by continuous ball indentation

3 试验分析

3.1真应力-真塑性应变曲线

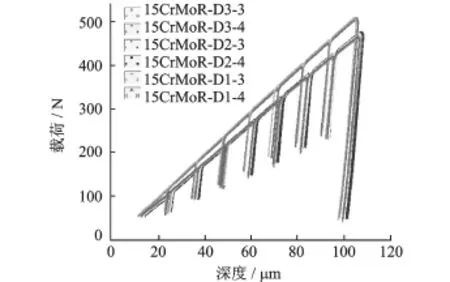

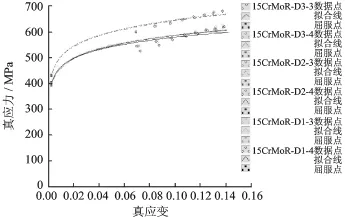

为考察不同状态材料之间试验曲线的差异以及一种材料不同试验点之间的不同,利用SSM-SuiteTM控制处理系统将同一状态材料同一试样或者不同状态材料各自试样上的不同试验点的曲线进行叠加,使得所选各试验曲线在同一叠加图中直观显示。图7为15Cr MoR原始交货态、超温模拟态1及超温模拟态2每种试样的两次(点)连续球压痕试验载荷-位移曲线叠加对比图。而原始交货态与超温模拟态1及超温模拟态2这3个状态的真应力-真塑性应变曲线对比见图8所示。

图7 15Cr Mo R载荷-位移曲线叠加对比图Fig.7 Comparison of load-displacement curves of 15Cr MoR

图8 15Cr MoR真应力-真塑性应变曲线对比图Fig.8 Comparison of true stress-true plastic strain curve of15Cr Mo R

从图5可以看到超温模拟态1曲线明显独立位于最上方,超温模拟态2与原始交货态曲线的区分并不十分明显,超温模拟态2曲线位于最下方,反映出连续球压痕试验能够对不同状态材料显示出不同的特征曲线,以区别反映材料性能的变化。由图8可知,同一个状态材料同一试样上不同点连续球压痕试验测试的不同真应力-真塑性应变曲线的重合度较好,而不同状态材料的真应力-真塑性应变曲线能够很好区分,反映出连续球压痕试验测试不同材料真应力-真塑性应变曲线非常有效。

3.2抗拉强度

连续球压痕试验估算的抗拉伸强度近似于常规拉伸试验测试的抗拉强度。通过比对连续球压痕试验测试的抗拉强度σu值与常规拉伸试验测试的抗拉强度Rm值,说明能够可靠地与准确地通过连续球压痕试验估算钢材的抗拉强度。

Q245R、Q345R和3种状态的15Cr MoR钢板,分别沿轧制方向和垂直轧制方向取样,并通过连续球压痕试验测试的抗拉强度σu值与常规拉伸试验测试的抗拉强度Rm的平均值比对结果,其值如表3所示,相对偏差小于8%。以纵坐标表示常规拉伸试验测试的抗拉强度Rm值,以横坐标表示连续球压痕试验测试的抗拉强度σu值,将上述钢板两类试验的测试结果绘制在图9的Rm-σu图上,图中黑实线表示抗拉强度σu值与抗拉强度Rm值相等,图中标出的每个点为同一材料同一状态同一方向取样的多次测试平均值,为此将每个点的抗拉强度最大值与最小值也一并标出。分析可知连续球压痕试验测试的抗拉强度σu值与常规拉伸试验测试的抗拉强度Rm值吻合均非常好,而且连续球压痕试验测试σu值的重复性很好。因此,用连续球压痕试验测试的抗拉强度σu值代替常规拉伸试验测试的抗拉强度Rm值是可行且可靠的。

表3 两类试验测试钢板抗拉强度的平均值比对结果Tab.3 Comparison of average tensile strength of plates by two test method

图9 两类实验测试的抗拉强度对比图Fig.9 Comparison of tensile strength determined by two test method

3.3屈服强度

连续球压痕试验对真应力-真塑性应变曲线符合幂强化律方程的材料屈服强度的测试具有较高可靠度与准确性。本文选取的试验材料15Cr MoR、Q245R、Q345R等压力容器用钢,均不完全符合幂强化方程,尤其是Q245R、Q345R钢板有着非常显著的锯齿状屈服平台,使得连续球压痕试验与常规拉伸试验测试屈服强度值的关联性存在一定差距。通过试验比对分析可知,两种试验方法测试屈服强度存在相对偏差的主要原因有3个方面:a.国产钢板材料组织及性能均匀性尚存在问题,导致材料微区间性能存在一定的差异;b.常规拉伸试验与连续球压痕试验测试的数据自身存在一定的偏差,若将这两类试验方法测试的数据加以比对,将会使两者偏差进一步放大;c.连续球压痕试验测试屈服强度时的屈服系数βm和屈服强度偏移参数B的取值是一个非常重要的因素,若简单采用前人经过经验确定的,也是SSM-SuiteTM控制处理系统默认的βm= 0.22和B=0值,对于不同的材料必然带来误差,所以需要对屈服系数βm和屈服强度偏移参数B的取值进行适当调整。

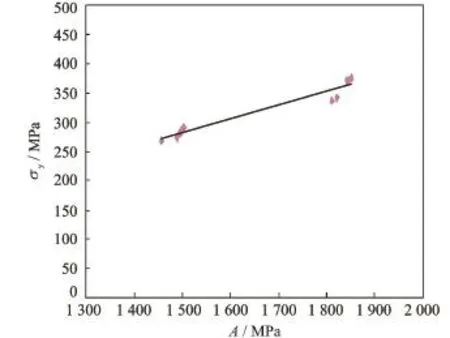

因此,笔者以常规拉伸试验测试值为基准,针对具有非常明显屈服平台的Q245R、Q345R钢板,在式(15)的基础上,通过最小二乘法线性回归拟合(见图10)得到连续球压痕试验测试屈服强度σy的修正关联式:

该拟合式的相关系数为0.971 7,说明连续球压痕试验测试的压痕参数与材料的屈服强度之间有很高的相关性。可以采用式(16)来计算Q245R、Q345R钢的屈服强度。同理,以纵坐标表示常规拉伸试验测试的屈服强度ReL值,以横坐标表示连续球压痕试验测试的屈服强度σy值,将两类试验对上述钢板的测试结果绘制在图11的ReL-σy图上,图中黑实线表示屈服强度σy值与屈服强度ReL值相等,图中标出的每个点为同一材料同一状态同一方向取样的多次测试平均值,且每个点的屈服强度最大值与最小值也一并标出。经过对连续球压痕试验屈服强度关联参数的修正后,分析可知两类试验测试的钢材屈服强度值吻合匹配程度比较好,而且连续球压痕试验测试屈服强度σy值的重复性很好。

图10 屈服强度与压痕参数A的关联图Fig.10 Correlation of yield strength with indentation parameter A

图11 两类试验测试的屈服强度对比图Fig.11 Comparison of yield strength measured by two test method

4 结 论

针对15Cr MoR钢板(含3种状态)以及Q245R钢板、Q345R钢板等3种钢板为试验对象,在确保试样状态参数完全相同的情况下,通过比对和分析常规拉伸试验与连续球压痕试验测试数据可知:

1)连续球压痕试验能清晰区分不同状态下材料的真应力-真塑性应变曲线,以反映材料力学性能的差异。

2)连续球压痕试验与常规拉伸试验测试的材料屈服强度值的关联吻合程度较好,通过屈服系数和屈服强度偏移参数的修正,关联精度得到很好的提高,其关联式为:σy=0.234 9A-71.012 6,可以采用此计算Q245R、Q345R屈服强度;屈服平台不明显的15Cr MoR可以直接采用测试结果。

3)连续球压痕试验与常规拉伸试验测试的抗拉强度也吻合得非常好。

通过两类试验结果的比对分析,表明连续球压痕试验可以代替常规试验测试压力容器用钢相关力学性能。

[1] Haggag F M,Lucas G E.Determination of lüders strains and flow properties in steels from hardness/microhardness tests[J].Metallurgical and Materials Transactions A,1983,14(8):1607-1613.

[2] Haggag F M.Field indentation microprobe for structural integrity evaluation:US,4852397[P].1989-08-01.

[3] 汤杰.自动球压痕试验测定结构钢及其应变时效后力学性能的研究[D].济南:山东大学,2013.

[4] Tang Jie,Wang Weiqiang,Li Mengli,et al.The exploration of evaluation of strain aging embrittlement in metallic materials using indentation test[C]∥Structural Integrity in Nuclear Engineering:Proceedings of 2011 International Symposium on Structural Integrity. Shanghai:East China University of Science and Technology Press,2011:121-126.

[5] Tang Jie,Wang Weiqiang,Li Mengli,et al.Research on the properties of 20G steel with strain aging embrittlement using indentation test[C]∥From Failure to Better Design Manufacture and Construction:Proceedings of 2012 International Symposium on Structural Integrity.Shanghai:East China University of Science and Technology Press,2012:183-188.

[6] 汤杰,王威强.应力应变显微探针技术在管道安全与检测中的应用[C]∥第五届石油天然气管道安全国际会议暨第五届天然气管道技术研讨会论文集.北京:北京石油学会,2012:5-9.

[7] Haggag F M,Nanstad,R K,Hutton,J T,et al.Use of automated ball indentation to measure flow properties and estimate fracture toughness in metallic materials[C]∥Applications of Automation Technology toFatigue and Fracture Testing.Philadelphia:American Society for Testing and Materials,1990:188-208.

[8] Tabor D.The hardness of metals[M].Oxford:Clarendon Press,1951:1-9.

[9] Francis H A.Phenomenological analysis of plastic spherical indentation[J].Journal of Engineering Materials and Technology,1976,98(3):272-281.

[10]Au P,Lucas G E,Sheckerd J W,et al.Flow property measurements from instrumented hardness tests[C]∥Non-destructive Evaluation in the Nuclear Industry. Novelty:American Society for Metals,1980:597-610.

[11]Haggag F M.In-situ measurements of mechanical properties using novel automated ball indentation system[C]∥Small Specimen Test Techniques Applied to Nuclear Reactor Vessel Thermal Annealing and Plant Life Extension.Philadelphia:American Society for Testing and Materials,1993:27-44.

[12]Haggag F M,Murty K L.A novel stress-strain microprobe for nondestructive evaluation of mechanical properties of materials[C]∥Nondestructive Evaluation and Materials Properties III.Boston:The Minerals,Metals&Materials Society,1997:101-106.

[13]Haggag F M.Indentation technique provides pipeline integrity monitoring[J].Oil&Gas Journal,2006(8):58-62.

[14]Murty K L,Haggag F M.Characterization of strainrate sensitivity of Sn-5%Sb solder using ABI testing[C]∥Microstructures and Mechanical Properties of Aging Materials II.Boston:The Minerals,Metals& Materials Society,1996:37-44.

[15]Venkateswarlu K,Das G,Pramanik A K,et al.U-sing ball-indentation to evaluate the properties of an ultrafine-grained Al-2%Si alloy processed by ECAP[J]. Materials Science and Engineering:A,2006,427(1):188-194.

TG115.5

10.16450/j.cnki.issn.1004-6801.2015.02.001

汤杰,男,1987年8月生,工程师。主要研究方向为承压设备安全保障与失效分析技术。曾发表《活塞式压缩机联轴器连接螺栓断裂原因分析》(《理化检验:物理分册》2012年第48卷第3期)等论文。

E-mail:tangjie667@163.com

简介:王威强,男,1959年8月生,博士,教授,博士生导师。主要研究方向为承压设备安全保障与失效分析理论和技术。曾发表《The explosion reason analysis of urea reactor of Pingyin》(《Engineering Failure Analysis》2009年第16卷第3期)等论文。

E-mail:wqwang@sdu.edu.cn

*国家重点基础研究发展计划(“973”计划)资助项目(2011CB013401)

2013-10-17;

2014-12-26