大圆坯GCr15轴承钢鸟巢开裂分析

供稿|陈国庆 / CHEN Guo-qing

2013年起,天津荣程联合钢铁集团有限公司(以下简称“荣钢”)开始推进棒材轴承钢产品的生产开发,但是却经常出现GCr15轴承钢开坯过程存在鸟巢开裂问题。这是因为铸机的小时产量与棒材车间的生产节奏无法实现完全匹配,加之区域运输故障、连铸坯缓冷能力有限等因素,导致部分GCr15轴承钢连铸坯无法实现热装,必须下线堆冷。而堆冷的GCr15轴承钢连铸坯经“预热炉预热—加热炉加热”后,在11道次开坯过程的前3道开坯出现约有30%~50%的横向、多段鸟巢开裂,严重是会导致整支连铸坯报废。针对这一问题,进行现场跟踪、试样分析等研究后,结合预热炉的炉况、加热炉内不同钢种间的加热要求等因素,重新优化了预热炉的使用模式,成功轧制4000 t堆冷坯,有效地解决了该问题。

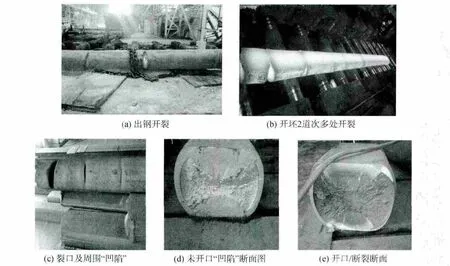

鸟巢开裂形态

在生产中,由于部分GCr15轴承钢连铸坯无法实现热装,必须下线堆冷,而堆冷坯出钢后,在1~3道次的开坯过程发现鸟巢开裂,严重时出钢即可发现开裂。经过跟踪,发现开坯过程首先形成横向的多处“凹陷”,下一道次开坯后表现为:发生裂口、断裂、“凹陷”延伸等不同形式的开裂现象,详见图1。

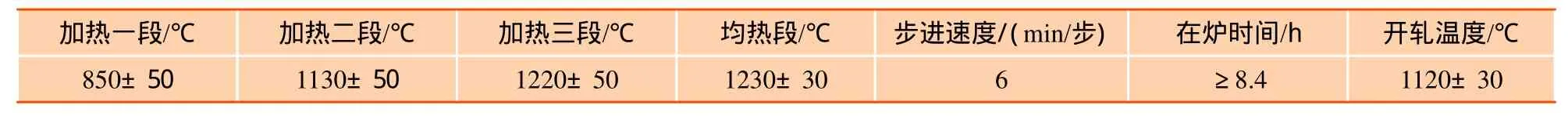

生产工艺参数

为了深入研究GCr15轴承钢开坯存在鸟巢开裂问题,沿其工艺流程,参考工艺参数,进行了现场跟踪研究。首先,GCr15轴承钢棒材产品的工艺路线为:转炉—LF炉—VD—连铸大圆坯—连铸坯热装/缓冷/堆冷—预热炉/加热炉—9/11道次开坯—轧制—材缓冷—精整、检验—包装、入库。其次,又详细地研究了GCr15轴承钢棒材热装加热制度,详见表1。发现在热装连铸坯轧制过程中发生鸟巢开裂的现象概率特别低,据统计2013年—2014年6月份仅发生1次1支3道次开裂1处的现象。

同时,因为GCr15轴承钢的导热性较差,及现有生产条件,部分连铸坯只能下线堆冷,据统计2013—2014年,共计产生4000余t下线堆冷的轴承钢连铸坯。为解决堆冷连铸坯的加热问题,综合考虑钢质本身低温塑性差,导热性差且坯型较大等因素,结合预热炉的结构,制定堆冷坯的加热工艺路线为:预热炉预热,加热炉加热。

在预热炉结构上,目前棒材车间的预热炉为三段步进梁式预热炉,即预热段、加热段和均热段。全长40 m,设置40个步距。预热段13步为无烧嘴,靠加热段及均热段烧嘴控温,步进周期为70 s以上,燃烧介质为转炉煤气。预热炉出钢侧与加热炉的装钢侧共用一条运输辊道。

为较好地控制预热速度,减少连铸坯内外温度梯度与内外应力,我们重新制定了堆冷坯预热工艺参数,以保证连铸坯预热至650℃以上,详见表2。

图1 鸟巢开裂现象图

表1 加热工艺制度

表2 预热工艺制度表

开裂原因分析

针对GCr15轴承钢开坯存在鸟巢开裂问题,经过一系列工艺参数分析,认为这主要是钢种特性,对加热速度较为敏感所致。连铸坯加热过程的温度传递是由表及里,势必会在坯料内部某一区域产生一个应力集中区。加热的强度越大,应力就越大,会对内部产生较大的拉应力。当其超过材质本身的强度塑性或某些异相杂质的强度时,就会导致内部裂纹。连铸坯出炉后,在出钢辊道颠簸及大压下量开坯的过程中,不同状态的内部裂纹扩展至表面就会形成断裂、开口或“凹陷”。为彻底解决鸟巢开裂问题,我们不仅对预热及加热过程进行了综合分析,更辅助以其它试验分析。

加热过程分析

当连铸坯进入预热炉的预热段后,先在500℃预热环境下预热1.7 h后,立即进入预热炉的加热段,同时测加热段坯温显示为200℃左右,并未达到预热段预热要求。此时连铸坯在心部温度较低的状态下,通过加热强度大的加热段及均热段,连铸坯表面与心部的温度梯度进一步增加,热应力相应增大。如出钢过程仅表面达到出钢要求,预热不均的连铸坯进入加热强度更大的加热炉一段时,热应力会进一步增大。通过对这一加热过程的深入分析,发现连铸坯在预热及加热过程存在两个薄弱环节:1)预热炉预热段未能达到预热目的,预热炉加热及均热段的热应力会增大;2)预热炉出钢温度不均时,在加热炉一段会形成更大的热应力。

加热强度模拟

通过300~500℃环境温度对连铸坯的辐射加热能力的模拟,发现在该环境温度下的辐射能力仅有30~50℃/h。而且当表面温度达到130℃后,升温速度会进一步降低,达到200℃后,将不再有温升。

综上所述,可以清楚地确定鸟巢开裂的原因,即预热炉内形成的较大热应力,导致的内部裂纹形成,最终导致开坯鸟巢开裂。

加热工艺优化

确定GCr15轴承钢开坯鸟巢开裂问题的原因后,借鉴国内知名特钢企业均热炉的使用模式,将预热炉优化为半均热炉的模式。即采取“分步、整体装钢,长时间保温、提温保温的模式”进行连铸坯预热。

1) 一次性装入13支堆冷坯,预热段保温8 h。

2) 12 h后按2 min/步的装钢节奏,继续装入13支堆冷坯,保温8 h。

3) 24 h后,按此模式继续装入13支堆冷坯后,保温4 h。

4) 20 h后按照6 min/步的速度出钢,装入加热炉。

优化后的工艺模式与原工艺相比,不仅提高了步进节奏,还具有如下优点:1)可以实现预热段充分预热,预热至400℃以上。2)步进至加热段段进行中温保温加热,不会产生较大的热应力。3)避免频繁开启炉门造成的吸风及不能与加热炉节奏匹配。4)可实现良好的预热效果。此外,为避免热应力增大,将热装连铸坯的入炉温度规定为大于550℃,减少了热装温度过低导致的热应力增大,可以有效降低鸟巢开裂的几率。

新工艺 试制3次后,未发生鸟巢开裂问题。同时在2014年的6月份,成功轧制出积累的4000余t GCr15轴承钢堆冷坯及部分修磨后的重接坯,均未发生鸟巢开裂问题。

结论

通过现场跟踪、实验研究及工艺优化,发现冷装GCr15轴承钢连铸坯的预热均匀性对加热质量尤为重要。首次预热的预热环境温度必须控制在500~550℃范围内,温度过低会造成首次预热效果不好或预热温度低,过高会增加预热过程产生预热应力,形成隐患。热装的温度一定大于550℃,过低同样会在加热炉的加热一段产生加热应力,造成隐患。只有实现良好的预热质量,才能从根本上解决GCr15轴承钢开坯鸟巢开裂问题。

[1] 朱立光,路文刚. GCr15轴承钢高温力学性能的研究. 特殊钢,2007(4): 7-9.

[2] 陈洪. GCr15轴承钢的生产工艺对其裂纹影响初探. 特钢技术,1998(Z1): 27-30.