一种货车侧面防护装置检测设备的设计

创新者:孔 明 贺楚红 郭天太 王英军

一种货车侧面防护装置检测设备的设计

创新者:孔 明 贺楚红 郭天太 王英军

本文设计了一种可对货车侧面防护装置变形情况进行检测的设备。该设备采用可便携式移动的推车机构,其加载机构是电机丝杠驱动,相比于液压驱动,具有电源易获取、能耗低、工作时间长等优点。为了验证该方案的可行性,利用ANSYS有限元仿真软件,建立了设备对防护装置静力加载的有限元模型,并根据国家标准对防护装置的变形情况进行了实验和分析。结果表明,其变形量符合国标要求,此设备方案具有可行性,为后期开发提供了可靠的理论依据。

我国参照ECE R58的相关内容,针对汽车和货车侧面防护装置的强度等问题,制定了GB11567.1-2001标准。并规定N2、N3、O3、和O4类车辆,必须安装有效侧面防护,目的是避免毫无防御行人跌于车侧造成伤亡。为尽量减少伤亡,对行人起到保护作用,需要检测侧面防护的强度。文献【1】中提供了一种适合现场检测货车侧面防护装置强度的检测设备,该设备为液压驱动,保证了检测过程的平稳性;文献【2】中提供了一种基于虚拟仪器的硬度检测设备,该设备基于仿真分析,实现了硬度检测的快捷性。

针对货车侧面防护装置的强度问题,以及GB11567.1-2001标准的要求,本文设计了一种便携式的、可升降的、便于控制的可检测变形的设备的技术方案,该方案采用电机丝杠驱动原理,实现货车侧面防护装置的强度检测。并利用ANSYS软件对该设备进行验证,依据防护装置的变形情况,验证了该方案的可行性。而且相比文献中的检测设备,其安全性、便捷性都有明显提高。

检测设备的整体设计方案

目前对货车侧面防护装置强度的检测,除了传统的人工脚踹检测方法之外,还有一些固定式的检测设备,但这些方法存在精度低、便捷性低的问题。防护装置的强度大小是保护行人的关键因素,过大过小都起不到保护作用,本文设计的设备主要用于检测防护装置在受到一定载荷时的变形情况,如果变形量符合国标要求,则说明此货车的侧面防护装置对行人具有一定的防护功能。

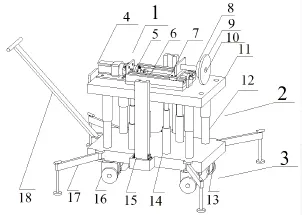

检测设备的结构设计图如图1所示。

设计方案包括:检测部,可伸缩的支撑升降机构和便携式移动的推车机构,如图2所示。

检测设备检测部(见图2(a)图),采用电机驱动丝杠对防护装置施加静压力,电机电源容易获取进而使用范围广,且能适用于各种环境温度,并能很好地控制压力值的大小,更因自身的过载保护能力可以保持压力值的稳定,使检测数据更精确、快速。与丝杠平行安装的滑块导轨机构确保了施压过程的平稳性。而且在圆形测压平头正面中心孔处安装有红外线激光发射器和红外线测距传感器,在其背面安装有测力传感器。红外线激光器能使检测设备和防护装置相互对准、红外线测距传感器能检测出防护装置的变形量、测力传感器能检测出施加的载荷值。这些传感器的应用,使检测数据更准确,提高了该设备的准确性。

检测设备支撑机构(见图2(b)图),采用可伸缩的升降柱,检测中,升降柱的高度可根据侧面防护装置的位置进行调整,使两者相互对准,以便进行后续加载工作。而且支撑柱由上部空心圆柱体套筒和下部圆柱体构成,套筒的腔体内安装有弹簧,当工作台紧急下落时,此弹簧起到一定的缓冲作用,以免突然下落砸坏支撑台,影响检测精度。燕尾槽机构可防止工作平台的前后移动,增加了设备的稳定性,确保了加载的准确性。

图1 检测设备的结构设计图

图2 检测设备各机构示意图

检测设备移动机构(见图2(c)图),采用可便携式移动的推车机构,可以推行至需要检测的场所。检测中,四支可旋转的支撑杆,可根据检测需要调整检测设备距离地面的高度。当支撑杆撑开时与地面固定,稳固性好,确保了检测设备工作的平稳性,而且当支撑杆收拢后也不占用其它空间。

检测设备工作时的检测步骤是:

(1)选取检测施压点

首先,将设备推行至检测场所,并根据国标要求在侧面防护装置上标记好测试点。

其次,展开支撑机构,调整支撑杆,使得支撑杆与地面贴紧,并保持工作平台处于水平状态。

最后,开启升降机构使工作平台上升,并开启红外线激光发射器,当红外线激光对准测试点时,即设备与防护装置的处于同一高度时,关闭升降机构。

(2)固定检测设备

当圆形测压平头对准测试点后,利用工作平台上的钢丝绳把设备和侧面防护装置连接成一个整体,成为抱死结构,以保施压时两者相对稳定。

(3)施加压力

当检测设备与侧面防护装置对准并固定好之后,开启驱动电机,驱使圆形测压平头向防护装置方向平稳移动,当移动至测试点,开始测试,测试点加压,测力传感器的压力值上升。当压力达到设定值时,加压结束,电机反转,复位,等待下次工作。

(4)测量形变

当圆形测压平头与侧面防护装置即将接触而未接触时,红外线测距传感器记录圆形测压平头加压前的位置,记为L1。施加静压力后,电机反转驱使圆形测压平头远离防护装置,当圆形测压平头与侧面防护装置即将离开而未离开时,记录圆形测压平头加压后的位置L2。通过两距离的变化量,由式(1)可以计算出前后两次的位移差,便可测出货车侧面防护装置的微小位移变化量。

式中,L1加载前的位移量,L2加载后的位移量。

2电机加载部分的设计原理

电机驱动丝杠前后移动,对防护装置施加静压力的运动原理图,如图3所示。

驱动电机开启时,通过编码器设定待加载的载荷值,电机带动丝杠转动,丝杠螺母副中的螺母向前移动,通过导杆驱动圆形测压平头向前移动并逼进待测防护装置,对其施压,达到设定值后,电机反转,驱使丝杠向后移动,复位,等待下次工作。

图3 电机驱动丝杠运动原理图

(1)电机及丝杠的选取

检测设备选用交流伺服电机,具有克服自身“自转”现象的优点,即在没有控制信号时,电机不转动。在转动状态时,当控制信号消失时,会立即停止转动。这种克服自转的性能是本文检测设备加载成功的关键点。

为了将丝杠的旋转运动变换为前后移动的直线运动,采用丝杠螺母副,因在轴向上具有较大的作用力,因此选用梯形丝杠。

检测设备需要对防护装置加载力的大小为1kN,可以反求出所需电机功率P的范围是1~2kW,扭矩T的范围是2~10N• m,转速n的范围是1000~3000r/ min,减速比i的范围是1:6~1:6,减速电机效率为η1的范围是0.85~0.95。所需丝杠的公称直径范围是10~40mm,导程Pn选择范围4~10mm,丝杆全长是800mm,精度等级可以是4级(或5级),最大线速度vmax=3m/min,传动效率η2是0.25~0.90。

(2)推力的计算

根据选取的伺服电机和丝杠螺母的参数,及如下公式就可以计算出检测设备所用电机丝杠的推力大小:

式中,P 是电机功率,n 是电机转速,i 是减速比,T是扭矩,η1是电机传动效率,η2是丝杠传动效率。

由有式(2),可以计算出扭矩大小,再利用式(3)和式(4),就可以计算出所选电机和丝杠在工作时施加的推力范围是0.3~5KN,满足国标规定的1kN的推力要求。

检测设备对防护装置加载的仿真分析

根据GB11567.1-2001要求,仿真采用直径为220mm±10mm的圆形测压平头对防护装置外表面任意位置进行1kN的静压力加载实验,因受力产生的变形情况是:防护装置在最后250mm段的变形量小于等于30mm,其余位置变形量小于等于150mm。

仿真采用某货车的侧面防护装置,结构是一根横杆两根支架的形式.通过SolidWorks环境实体建模,再把模型导入到ANSYS中,进行静态强度分析。整个检测设备模型包括很多零件,建模比较困难,为减少建模工作量,实现仿真分析,采用圆形测压平头部分代替整个模型。

检测设备的简化模型采用三维实体单元Solid,模型质量为30kg,重心位置为模型的几何中心,圆形测压平头(见图4)由刚性材料组成、直径为220mm。防护装置模型(见图4),横杆高度100mm、长度为1100mm、厚度为14mm,支架高度为350mm、宽度为100mm、厚度为12mm,采用壳单元Shell,材料选用各向同性弹性模型,弹性模量为2.06×1011Pa,泊松比为0.29,密度为7.85×103kg/m3的低碳合金。

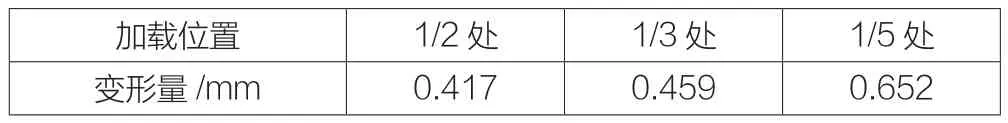

使用检测设备对侧面防护装置静态加载时的仿真结果如图4和表2所示。

图4 3种工况下的等效应变图

在不同位置加载时的变形情况如图4所示。

在不同位置加载时的最大变形量如表1所示。

表1 防护装置的最大变形量

由图4和表1可知,在防护装置1/5处(小于防护装置的最后250mm段位置),以及在1/2处和1/3处(防护装置的其余位置)加载时,集中力都是通过圆形测压平头作用在防护装置上,圆形测压平头截面较大,分散了集中力,更有效仿真了现实中车辆碰撞货车侧面防护装置的接触面情况,且变形量都满足国标要求(防护装置在最后250mm的变形量小于等于30mm,其余位置变形量小于等于150mm),而且这种变形具有一定的缓冲吸能效果,能够防止应力集中,避免局部损坏,也能预防毫无防御行人被刮擦及卷入车下等事故的发生。

由于现实中车辆碰撞位置的随机性,本文对防护装置的加载位置进行了多次仿真,主要分为防护装置的最后250mm段和其余位置,6次仿真的最大变形量为8.175mm。

由表2可知:

1)任意加载位置的变形量都满足国标要求;

2)不同加载位置的变形量有所不同,在防护装置受力薄弱位置(见仿真5、6)加载时,变形量较大,但变化趋势较平缓且都符合国标要求;

3)检测设备对厚度一定的防护装置施压时,能使其变形并具有一定变形量,验证了检测设备的可行性。

表2 重复性仿真时的最大变形量

结语

根据GB11567.1-2001标准中对侧面防护装置强度的有关要求,本文设计的用于检测防护装置变形的设备,通过仿真分析,测出不同位置处的变形量均满足国标要求,验证了该设备的可行性。下一步需要改进结构设计,更加细化检测设备的各零部件,使其结构紧凑、美观,并进一步仿真验证其实用性,以便后期加工制造。

10.3969/j.issn.1001-8972.2015.24.038