一步法合成聚氨酯预聚体

吕清发

(郑州光阳实业有限公司,河南 郑州 45000)

聚氨酯丙烯酸酯的合成工艺有两种,其一是先将多元醇与过量的异氰酸酯反应,合成—NCO封端的聚氨酯预聚物,在与羟基官能化丙烯酸酯反应,引入丙烯酞氧基团,从而具有UV固化的活性。此工艺较为传统,得到的预聚物相对分子量分布较窄。同时,丙烯酸酯在反应釜中停留时间较短,有利于防止丙烯酸酯长时间受热聚合,造成丙烯酸双键的损失。伍钦等人从碘值和温度的关系研究了反应温度对固化速度的影响,结果表明PUA随着反应温度的上升碘值急速下降,说明C=C双键随温度的升高损失加剧,综合考虑各因素宜选反应温度为50 ℃。第二种工艺为先将羟基官能化丙烯酸酯与过量的异氰酸酯反应,生成半加成物,再与计量的二元醇反应,得到PUA。此工艺中丙烯酸酯在反应釜中停留时间较长,丙烯酸酯发生热聚合的危险性增加,需要加入较多的阻聚剂,这样对产品的色度和光反应活性可能产生负面影响。

本文主要是采用简单的一步合成法来合成预聚体,此种方法操作简便。同时分别考察了反应温度、反应时间、催化剂的加量对反应产物的影响,另外还对产物进行了红外光谱、核磁共振、GPC、DSC的表征。

1 合成方案的确定

本节主要介绍了一步合成法的基本方法,同时确定了各种反应条件,包括反应温度、反应时间、催化剂的用量等。

1.1 合成方案

用聚乙二醇(PEG4000)和HDI三聚体按计量比加入到四口烧瓶中,在加入计量比的4—羟丁基乙烯基醚和丙烯酸羟乙酯,再加入一定的催化剂(二月桂酸二丁基锡),而后考察反应时间、反应温度、催化剂的加量等对反应的影响,然后用PEG和HDI三聚体在上述实验设计的条件下反应,制得不同的预聚体,以供后面涂料性能的检测提供原料。

1.2 反应温度和时间的确定

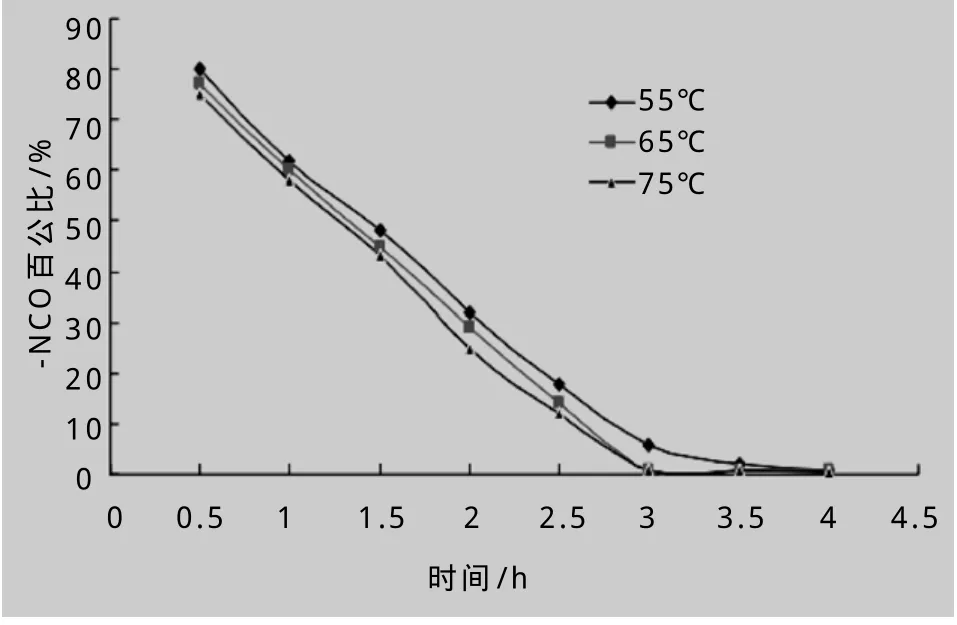

本实验主要是利用异氰酸根(—NCO)和不同原料上羟基(—OH)进行反应,同时需要在催化剂(二月桂酸二丁基锡)的作用下进行,相比二步合成法,有操作简单的优势。此反应设计了不同的反应温度 55 ℃、65 ℃、75 ℃,在催化剂加量为0.6 wt%的情况下,通过测定—NCO的值,来确定反应的完成度,具体的结果见图1。

由图1可以看出,随着温度的升高,反应速度加快,完成反应所需要的时间缩短,但是在温度上升到75 ℃时,完成反应所需的时间比65 ℃时减少得不是很明显,而且,温度越高,丙烯酸羟乙酯和4—羟丁基乙烯基醚中的C=C损失就会越多,这会影响到光固化过程,减慢涂料的光固化速率,因此综合考虑,一步合成法的反应温度定为65 ℃,反应时间定为3 h。

图1 反应温度和时间的确定

1.3 催化剂用量的确定

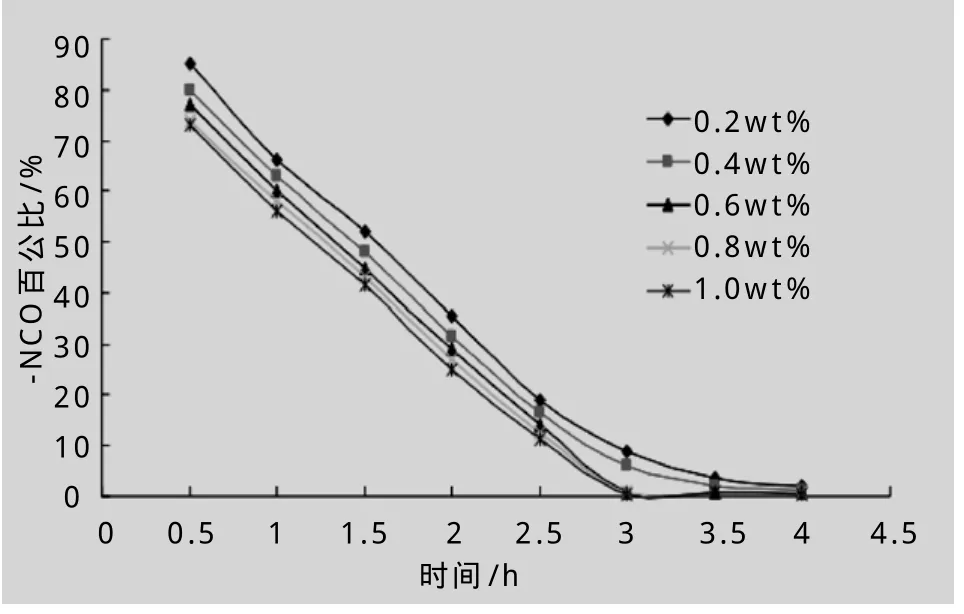

本实验所使用的催化剂为二月桂酸二丁基锡,催化剂主要是通过改变反应的活化能来改变一个反应的速率。本实验中,催化剂的功能是加快反应速度,催化剂的用量对一个反应的影响很大,因此选用合理的用量对一个有机反应来说很重要,因此本实验利用聚乙二醇和HDI三聚体在反应温度为65 ℃时,分别考虑使用不同的催化剂加量(0.2 wt%、0.4 wt%、0.6 wt%、0.8 wt%、1.0 wt%)对产物的影响,其具体结果见图2。

图2 催化剂用量的确定

通过对反应过程中—NCO值的测定,由图2可以看出,随着催化剂加量的增加,反应速率增大,反应完成所需要的时间变短,在催化剂量为0.2 wt%时,反应完成所需时间为超过4 h,而催化剂的加量增加到0.6 wt%及以上时,反应完成只需要3 h。当催化剂的量在0.8 wt%及以上时,反应完成缩短的时间很有限。因为催化剂在反应后期很难除去,因此会对后期的涂料有一定的影响。同时该催化剂是淡黄色,会对后期涂料的色泽度产生影响,因此,综合考虑,催化剂的用量定为0.6 wt%,在保证反应时间较短的同时,涂料也会有比较好的色泽度。

2 测试和表征

本节对合成的不同类型的预聚体做GPC、DSC表征,以看其性能上的差异。

2.1 GPC测定

凝胶渗透色谱实验是通过一定的方法测定样品相对分子量的方法,本实验测定了PEG4000和HDI三聚体在不同反应温度(55 ℃、65 ℃、75 ℃),催化剂加量为0.6 wt%条件下合成三种预聚体的分子量。

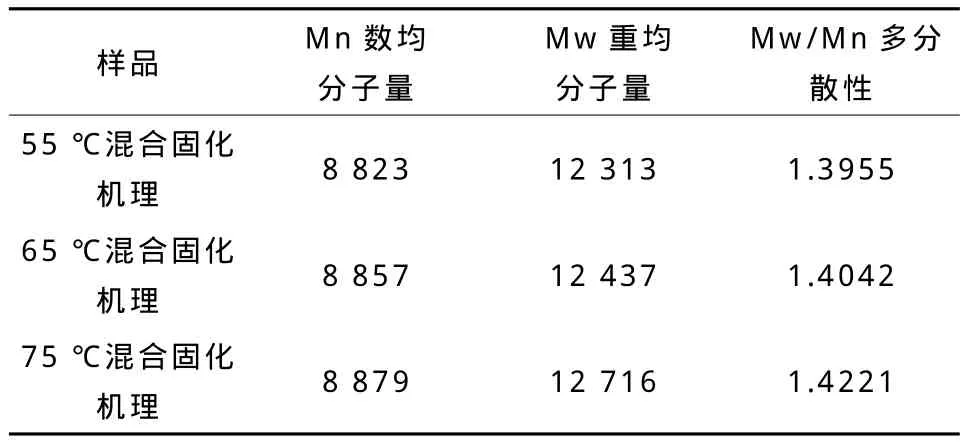

表1 GPC的数据

由表1可以看出,随着反应温度的升高,预聚物的数均分子量和重均分子量都随着缓慢变大,整个多分散性变化不大,通观以上几个图可以知道,通过一步合成法合成的预聚物的分散度偏大,这可能会对后期的涂料固化会有一定的影响。

2.2 DSC分析

差示扫描量热法(DSC)是在程序控制温度下,测量输给物质和参比物的功率差与温度关系的一种技术。本实验测定利用一步合成法在不同反应温度(55 ℃、65 ℃、75 ℃)催化剂加量为0.6 wt%,合成的预聚体的DSC的图谱,其中测试温度范围0~100 ℃、测试的升温速率为10 ℃/min。

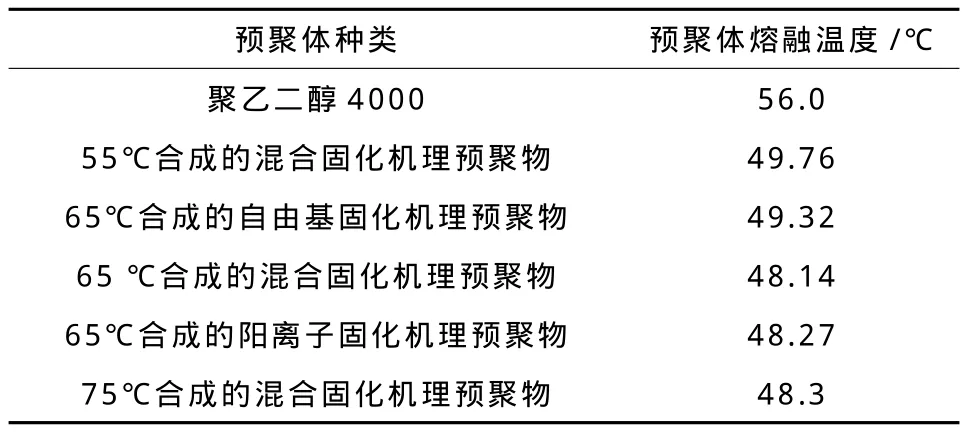

由以上几个图及表2可以看出,图上测出的是不同预聚体的熔融的温度,可以知道不同温度下合成预聚体的熔融温度没有很明显地变化,都在48 ℃左右,但是明显比PEG 4 000的熔融温度低一些,因为此反应是在聚乙二醇两边加上一些基团,由于HDI三聚体可以形成立体空间结构,导致分子间力变弱。所以熔融温度比单纯的线性PEG 4 000低一些,此测试没有测出来产物的玻璃化转变温度,其原因可能是原料的非晶态物质太少的缘故,玻璃转化转变温度不明显。

表2 DSC的数据

图3 65 ℃合成的预聚体核磁图谱

2.3 核磁共振谱表征

核磁共振是考查分子内部主要C和H框架结构的一种方法。本实验测定一步合成法在65 ℃下合成的阳离子固化类型预聚体的核磁谱图。以CDCl3为溶剂,测定该预聚物的核磁谱图,结果见图3。

由于预聚体没有很好的纯化,因此出现一些杂峰,比如图3中6(σ为7.3~7.4)处的是合成反应中溶剂甲苯上的H的峰,σ在1.1处的应该甲苯上甲基上的H的峰。图3中2处的峰(σ为6~7)为—O—CH2—CH2—O—上的H的峰,因为产物中该种类型的H很多,所以峰很强,1处(σ为1.25~1.3)的为和—CH2—CH2—上的H的峰。3、4、5处(σ在6左右)的为4—羟丁基乙烯基醚上的CH2=CH—O—R上不同H的峰。

3 小结

本文利用聚乙二醇4000和HDI三聚体以及丙烯酸羟已酯和或4—羟丁基乙烯基醚合成了三种不同固化类型的预聚体,同时考察反应时间、反应温度、催化剂用量对产物的影响,并对产物预聚体进行核磁共振、GPC、DSC的表征。

一步合成法反应条件为:反应温度65 ℃,反应时间为3 h,催化剂的加量为0.6 wt%。反应的温度越高,产物的双键在单位时间里损失越多,同时一步合成法的数均分子量在8 800左右,多分散性在1.4左右。