最优控制在工程车辆电液制动压力控制中的应用

李竹芳, 蔡普

(北京信息科技大学 机电工程学院,北京 100192)

0 引言

随着电液控制技术及工程车辆制动系统的不断发展,气推油制动系统因其管路复杂、噪声大、容易制动失灵等缺点已经不能满足要求,而全动力液压制动系统因管路布置简单、噪声小等优点得到快速发展。全动力液压制动系统通过与线控技术相结合,形成电液制动系统EHB(Electo-Hydraulic Braking System)。与传统的制动系统不同,电液制动系统由电子单元提供控制信号,液压系统提供动力,电子控制单元可以灵活地控制制动力的大小以及制动力的分配。目前,应用于工程中的电液控制方法主要有PID控制、二次型最优控制、神经网络控制等。由于线性二次型控制的最优解可以写成统一的解析表达式和实现求解的规范化,且可形成一个简单的线性状态反馈控制律,易于构成闭环最优反馈控制,便于工程实现,因而在实际工程问题中得到了广泛应用[1]。

1 电液制动系统原理及结构

根据工程车辆电液制动系统的制动原理,单轮电液制动简化原理示意图如图1。系统所用制动阀为电液比例减压阀。电液制动系统控制器根据制动踏板行程、路面附着系数和车速等信息计算车轮所需制动力,控制器通过功率驱动单元控制比例减压阀阀芯开口量,液压油通过阀芯进入制动轮缸,推动制动轮缸运动,对车轮进行制动。电液制动的动力由蓄能器直接提供。

图1 电液制动原理图

2 电液制动系统的数学模型

电液制动系统工作过程在液压控制系统中为阀控液压缸的过程。

1)比例电磁铁线圈回路的电压方程。

比例电磁铁控制线圈端电压为

式中:u0为放大器输出电压;Kb为动生反电动势系数;xv为衔铁位移;Rc为单个线圈的电阻;rp为放大器内阻;i为通过线圈的电流;L为单个线圈的电感;计算时,取i=

2)衔铁输出的推力方程。衔铁在磁场中受到电磁力的作用,在工作行程范围内,电磁力为

式中:Ki为比例电磁铁的电流-力增益;Kxe为比例电磁铁的电磁弹簧刚度(位移-力增益)。计算时,取Fm=Kii。

3)阀芯力平衡方程。将衔铁及推杆与控制阀芯看作一体,则作用于控制阀芯上的力平衡方程为

式中:pc为减压阀出口压力;Am为压力检测阀芯端面面积;m1为阀芯、弹簧、液柱等的等效质量;B1为综合阻尼系数;K1为弹簧刚度;Ks为液动力刚度系数;x01为对中弹簧预压缩量;xv为阀芯位移。计算时,取x01≈0。

4)阀的线性化流量方程:

式中:Q1为比例阀流量;Kq为比例阀流量增益;xv为阀芯位移;Kc比例阀流量压力增益。

5)液压缸控制腔的流量方程:

式中:Ap为液压缸控制腔的活塞面积;xp为液压缸活塞位移;Cip为液压缸内部泄漏系数;Vt为液压缸控制腔的容积;βe为液体体积弹性模量。Cip≈0,CipPc一项忽略不计。

6)活塞和负载的力平衡方程。忽略任意外干扰力,则平衡方程为

式中:Fg为液压缸输出力;mt为活塞和负载的总质量;Bp为黏性阻尼系数;Ky为负载弹簧刚度。

取状态变量 x1=xv,x2=xp,x3=x˙v,x4=x˙p,x5=Pc,整理式(1)~式(6)并整理成矩阵形式为

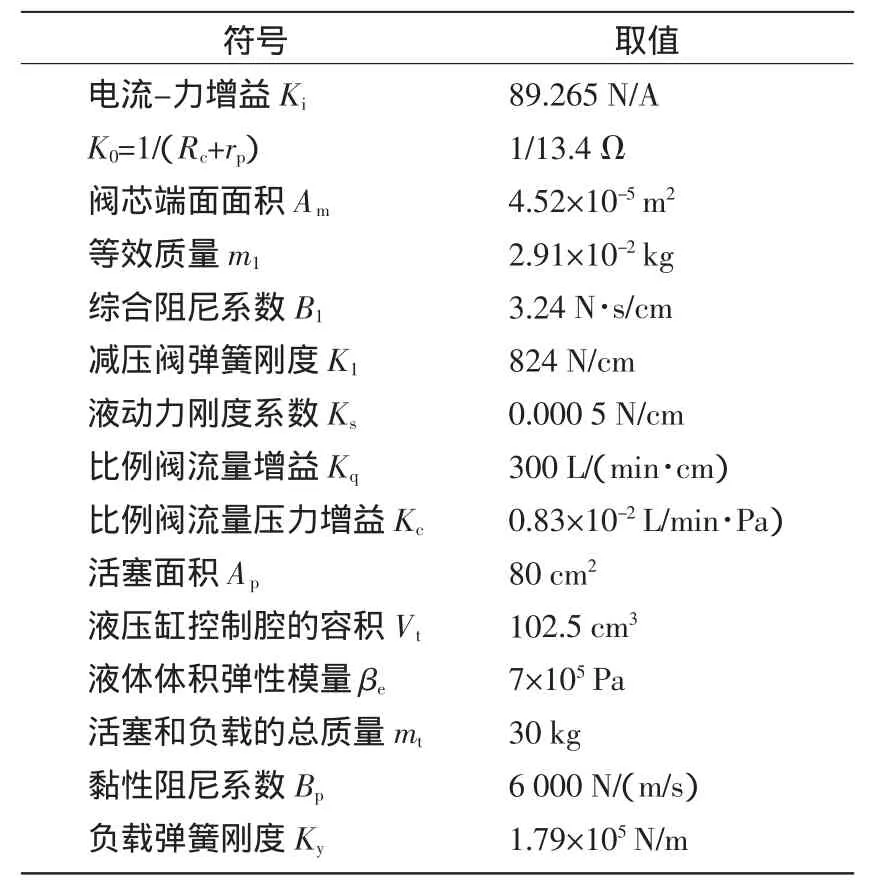

系统研究的电液制动系统相关参数赋值如表1。

3 二次型最优控制理论

最优控制就是使系统的输出尽可能地接近系统希望输出值,误差很小,同时要求使用最少的能量。

设系统的误差为e(t),开始时间为t1,结束时间为t2,用二次型性能指标函数表示为

式中:Q(t)为误差的加权矩阵,是半正定对称矩阵;R(t)为正定对称矩阵,是控制能量的加权矩阵。

根据庞特利亚金极小值原理,满足要求的控制信号为

表1 电液制动系统参数

式中:P为由方程PA+ATP-PBR-1BTP+CTQC=0解出的n×n 正定实对称阵;g(t)为满足g˙(t)=[AT-PBR-1BT]g(t)+CTQYr(t),(g(t)=0)的n维伴随向量。

最优控制系统的状态方程为

4 稳定性分析

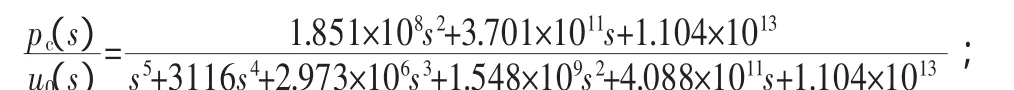

经过计算得,系统完全能控能观,故输出跟踪器的最优控制U*(t)存在。取Q=1 000,R=1,在Matlab中得到闭环系统的传递函数为

闭环系统的特征根为

开环压力调节的传递函数为

开环系统的特征根为

运用Matlab建立闭环系统和开环系统的时域和频域的分析曲线,如图2所示。

图2(a)为闭环系统阶跃和冲击响应曲线,图2(b)为开环系统阶跃和冲击响应曲线,图2(c)为闭环系统伯德图,图2(d)为开环系统伯德图。由图2(a)可知,闭环系统阶跃响应达到稳态的时间为0.02 s,冲激响应达到稳态的时间为0.02 s,响应时间短,稳定性好。由图2(b)可知,开环系统阶跃响应达到稳态的时间为20 s,冲激响应达到稳态的时间为15 s,响应时间长,稳定性差。由图2(c)可知,闭环系统幅值裕度Gm=9.51 dB>0,相位裕度Pm=Inf>0,所以系统的相对稳定性好。由图2(d)可知,开环系统幅值裕度 Gm=-81.5 dB<0,相位裕度=Pm-80.3°<0,所以系统的相对稳定性差。由此可知,二次型调节的闭环系统比开环系统的响应速度快,稳定性好。

图2 开环与闭环系统的时域和频域分析曲线比较

5 制动压力控制在车辆制动中的应用

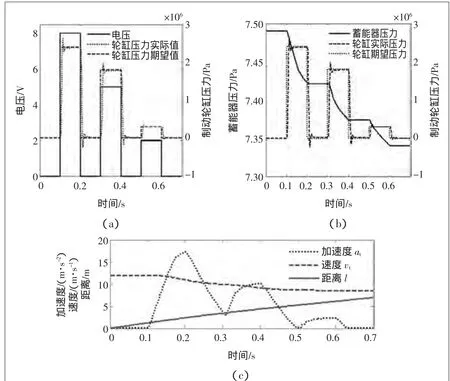

模拟车辆制动过程,给定车辆某行驶工况,希望车辆匀速行驶后制动,再匀速行驶,再制动,如此往复,直至车速为零,即希望车辆输出间隔制动力。仿真曲线如图3所示。

图中3(a)表示二次型最优控制中制动信号输入下期望轮缸输出压力与实际轮缸输出压力的比较;图3(b)表示在轮缸压力变化的同时,蓄能器压力的变化情况;图3(c)表示制动过程中车辆加速度、速度与制动距离的变化情况。由 3(a)、3(b)可知,轮缸实际压力可以很好地跟随期望压力,说明二次型最优控制可以应用于车辆电液制动压力的控制。由图3(a)可知,电液制动中制动压力可以随制动信号成比例变化;由图3(b)可知,制动过程中蓄能器中的油液流入制动轮缸,车辆实施制动时,蓄能器压力下降,车辆匀速行驶时,蓄能器保压。

6 结论

1)介绍了工程车辆电液制动原理、结构以及电液制动压力控制的数学模型;

2)阐述了二次型最优控制方法的原理,运用Matlab/Simulink软件计算开环系统与闭环系统的稳定性,结果表明二次型最优控制的闭环系统较开环系统具有很好的稳定性;

3)设定工况对制动过程进行仿真与分析,结果表明最优控制中实际制动压力可以很好跟随目标制动压力。

图3 制动系统仿真结果图

[1] 李国勇.最优控制理论与应用[M].北京:国防工业出版社,2008:168-170.

[2] 宋志安,曹连民,黄靖,等.MATLAB/Simulink与液压控制系统仿真[M].北京:国防工业出版社,2012:301-302.

[3] 张孝祖.车辆控制理论基础及应用[M].北京:化学工业出版社,2006:119-124.

[4] 翟海燕,高英杰,吴国辉.电液控制系统基于LQR的最优控制研究[J].液压与气动,2008(10):56-59.

[5] 杨前明,李鑫,陈毕胜,等.基于LQR理论的车辆液压能量再生系统特性仿真研究[J].山东科技大学学报:自然科学版,2009(2):61-66.

[6] 蒙磊,丁问司.基于Matlab的液压伺服系统二次型最优控制器设计[J].机械设计与制造,2010(1):9-11.