工程车辆联合制动与能量回收的建模与仿真

李竹芳, 李鹏, 蔡普, 王大江, 杨龙

(1.北京信息科技大学机电工程学院,北京100192;2.华阳万联汽车附件有限公司,江苏常州213002)

0 引言

如今世界许多企业正在开发可以驱动装载机等重型车辆的液压混合传动系统,并且取得了显著的突破。液压混合动力技术是采用高压液体取代电流来驱动车轮运转,比传统的混合动力技术成本更低,更具节能减排的效果。

1 联合制动原理

与液压再生系统储存的液压能用于车辆起步不同,联合制动机理在于将储存的液压能用于车辆制动。即将电液动力制动系统中用以向制动器供液的蓄能器与再生制动系统中用以储存回收制动能量的蓄能器连接到一起,将再生制动蓄能器中的液压油充入电液制动蓄能器中,形成节能型电液动力制动系统;这一改进使得再生能量不再仅仅局限于应用在工程车辆的驱动上,实现了再生能量更高效地利用,从而使工程车辆的节能效果更佳[1]。

2 联合制动过程数学建模

2.1 电液制动过程压力建立数学模型

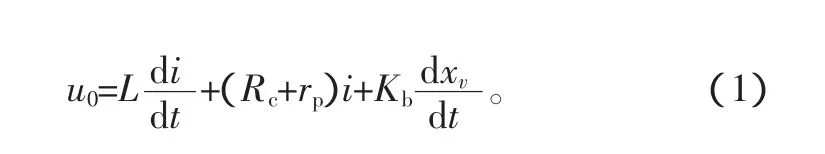

1)比例电磁铁线圈回路的电压方程。比例电磁铁控制线圈端电压为

式中:u0为放大器输出电压;Kb为动生反电动势系数;xv为衔铁位移;Rc为单个线圈的电阻;rp为放大器内阻;i为通过线圈的电流;L为单个线圈的电感。

2)衔铁输出的推力方程。衔铁在磁场中受到电磁力的作用,在工作行程范围内,电磁力为

式中:Ki为比例电磁铁的电流-力增益;Kxe为比例电磁铁的电磁弹簧刚度(位移-力增益)。

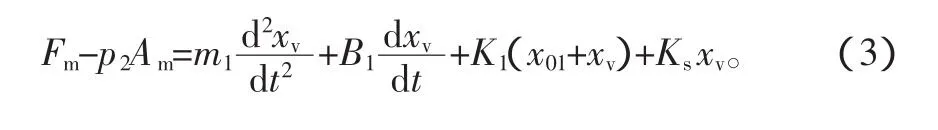

3)阀芯力平衡方程。将衔铁及推杆与控制阀芯看作一体,对阀芯进行受力分析,忽略卡紧力,则作用于控制阀芯上的力平衡方程为

式中:p2为工作压力;Am为压力检测阀芯端面面积;M1为阀芯、弹簧、液柱等的等效质量;B1为综合阻尼系数;K1为弹簧刚度;Ks为液动力刚度系数;x01为对中弹簧预压缩量;xv为阀芯位移。

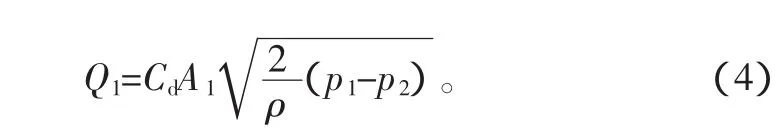

4)阀芯节流口流量方程。减压阀节流口的流量为

式中:Cd为流量系数;ρ为液压油密度;A1为P口到A口的节流口开口面积。

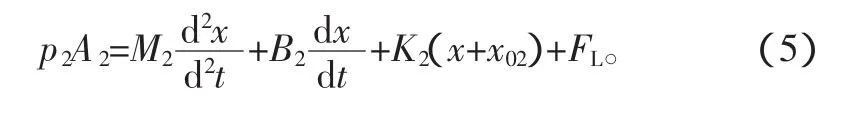

5)制动轮缸在制动过程中的动态数学模型。活塞受力平衡方程为

式中:A2为制动轮缸端面面积;M2为制动轮缸活塞及附件等效质量;B2为轮缸活塞黏性阻尼;K2为轮缸弹簧刚度;x02为轮缸弹簧预压缩量;x为轮缸活塞位移;FL为施加于制动盘上的制动力。

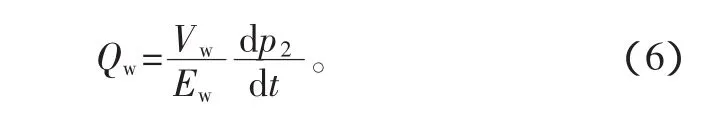

进入轮缸的流量为

式中:Vw为轮缸容积;Ew为轮缸的等效体积弹性模量。

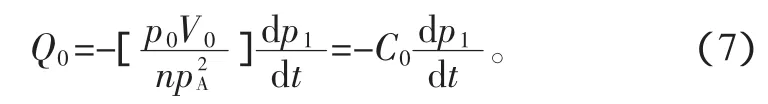

6)蓄能器数学模型。忽略油液的压缩性,蓄能器排出的流量方程为

式中:p0、V0分别表示蓄能器的基准压力和有效容积;pA为蓄能器压力上限;n为热力学常数,取n=1.4;p1为蓄能器出口压力;C为蓄能器排液液容。

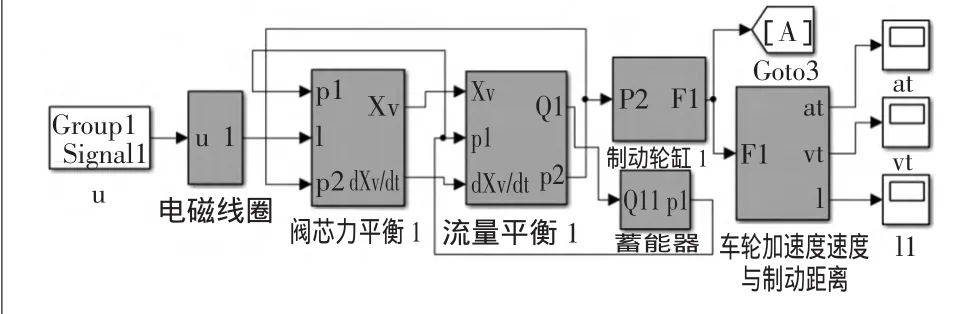

根据式(1)~式(7)建立仿真模型如图1所示。

图1 电液制动压力建立仿真模型

2.2 联合制动建模

联合制动时,车轮既受来自电液制动蓄能器二次柱塞元件的制动力,也受到来自传统的液压制动力,即制动器制动力。对车辆进行受力分析,得到装载机在制动过程中的力平衡方程为:

式中:F1为制动器产生的车轮制动力;а为装载机制动减速度;Fr为制动时液压泵轴产生的车轮制动力。

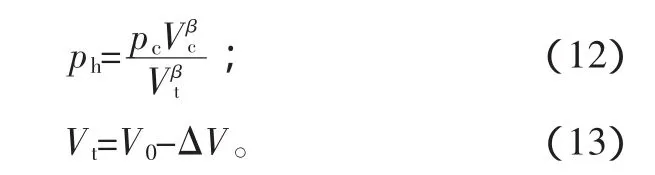

式中:Th为制动过程中能量回收液压泵轴扭矩;ph为能量回收液压泵出口压力;qh为能量回收液压泵排量;pc为蓄能器最高压力,Vc为pc所对应容积;pt为蓄能器最高压力,Vt为pt所对应容积;β为多变指数,气体在绝热条件下工作时为1.4。

在制动能量回收过程中,t时刻液压蓄能器压力与能量回收液压泵对外输出压力大小相等,所以:

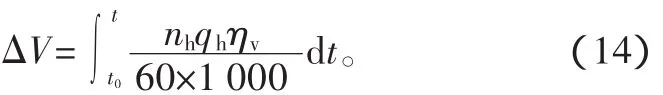

式中,ΔV为制动时充入液压蓄能器液压油容积,且

式中:nh为能量回收液压泵转速;t0为制动初始时刻。

式中:vt为时刻装载机车速;i0t为装载机主传动比;ih为能量回收液压泵轴到传动轴传动比;r为装载机车轮半径。

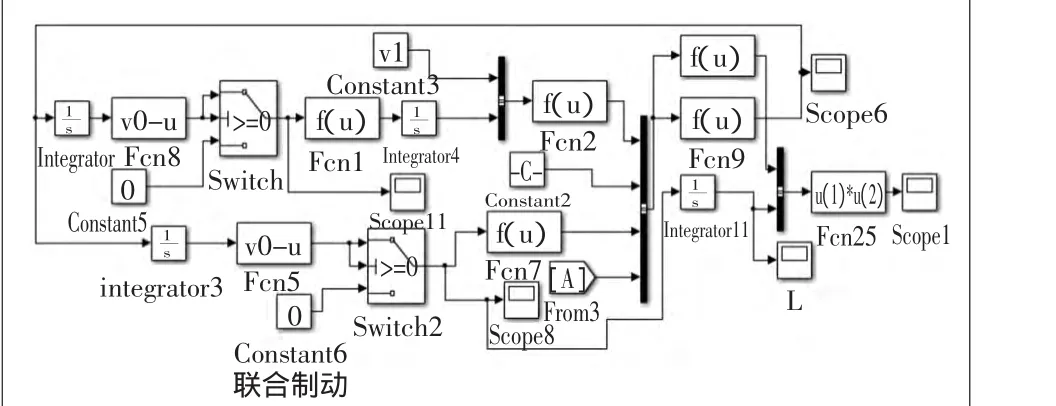

由式(8)~式(16)的再生制动模型与式(1)~式(7)电液制动模型可建立装载机联合制动过程模型(如图2)。

图2 联合制动建模

经过多次制动,当电液制动蓄能器压力降到最低值时,再生制动蓄能器为电液制动蓄能器充液,充液仿真模型如图3所示。

图3 再生制动蓄能器为电液制动蓄能器充液仿真模型

3 仿真结果比较

分析一次制动过程所回收的能量。设装载机初速度为v0=11km/h=3.06m/s,电液制动蓄能器的压力为14MPa。图4为联合制动和电液制动的仿真结果比较。

由图4(a)可知,电液制动最大制动减速度为1.7 m/s2,联合制动最大制动减速度为2.5 m/s2;由图4(b)可知,电液制动时间为 3.5 s,联合制动时间 1.25 s;由图 4(c)可知,电液制动时制动距离为5.6 m,联合制动时制动距离为2 m。联合制动比电液制动节约时间2.25 s,制动效率提高64.3%。

对能量回收模型与电液制动模型进行仿真可知,联合制动消耗的能量与回收的能量如图4(d),联合制动过程中消耗能量为87 000J,回收能量为58 000J,一次制动节约能量33.3%。

图4 仿真结果比较

制动过程中再生制动蓄能器压力从15 MPa升高到18.2MPa,电液制动蓄能器压力从14MPa降低到13.3MPa,如图5(a)所示。经过多次制动,当电液制动蓄能器压力降低到下限值时,再生制动蓄能器为其充液。充液过程中再生制动蓄能器压力从18.2 MPa降低到15 MPa,电液制动蓄能器压力从11 MPa升高到14 MPa,如图5(b)所示。如此进行电液制动、能量回收与动力调节的循环。

图5 制动和充液过程再生制动蓄能器与电液制动蓄能器压力变化曲线

4 试验验证

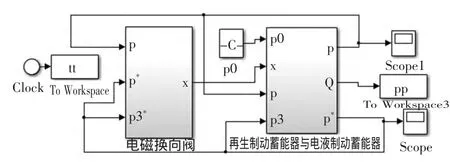

为验证节能型电液动力制动系统仿真模型的正确性,更好地实现动力调节与制动性能,根据联合制动工作原理设计了用于试验研究的制动系统,如图6所示。

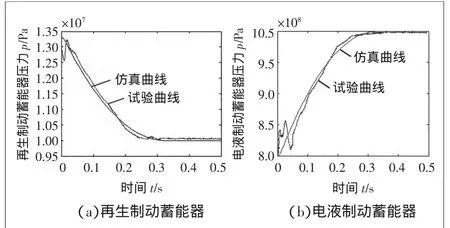

该试验系统主要由液压源(泵站)、试验用车辆底盘、电液动力制动系统与动力调节系统及测试设备等组成。将试验得到的再生制动蓄能器与电液制动蓄能器的压力变化曲线与仿真结果进行对比,如图7所示。虽然在试验过程中,当电磁换向阀开启时两蓄能器存在一定的压力波动,但仿真与试验结果基本吻合,所建立的仿真模型能够反映动力调节系统的动态特性。

图6 电液制动系统试验台架

图7 蓄能器压力仿真与试验对比曲线

将再生制动蓄能器充入压力后,接通再生制动蓄能器出口处电磁换向阀与电液制动蓄能器入口处电磁换向阀,再生制动蓄能器内的液压油流入电液制动蓄能器中,得到动力调节过程中流量与压力的变化曲线如图8所示。

图8 再生制动蓄能器为电液制动蓄能器充液时的流量与压力变化曲线

由图8可知,当再生制动蓄能器的充液压力为13 MPa,电液制动蓄能器的充液压力为8 MPa时,接通两个电磁换向阀,再生制动蓄能器为电液制动蓄能器充液。在两蓄能器压力变化的瞬间,产生压力波动。随着电磁换向阀的打开,再生制动蓄能器压力逐渐下降,电液制动蓄能器压力逐渐上升,且速度越来越快。当电磁换向阀完全打开时,再生制动蓄能器压力迅速下降,电液制动蓄能器压力迅速上升,直到两蓄能器压力相等,充液停止,流量接近于零。

5 结论

在论述工程车辆联合制动和能量回收的原理的基础上,建立了联合制动和能量回收的数学模型;运用Matlab/Simulink软件对整车联合制动和能量回收进行建模和仿真。仿真结果表明,联合制动相比电液制动而言,制动效率提高64.3%,一次制动节约能量33.3%。对联合制动系统进行试验验证,结果表明,无论是再生制动蓄能器还是电液制动蓄能器的压力曲线都与仿真曲线很好地吻合,从而证明仿真研究的正确性与可靠性。

[1] 赵方,林慕义,陈唐建,等.工程车辆节能型电液动力制动系统试验研究[J].液压与气动 2013(1):28-31.

[2] 石荣玲.装载机并联液压混合动力系统设计与控制策略研究[D].徐州:中国矿业大学,2011.

[3] 张正飞.装载机并联式混合动力系统控制策略研究[D].长春:吉林大学,2013.

[4] 胡小冬.并联式液压混合动力重型车的分析与仿真[D].长春:长春:吉林大学,2009.

[5] 赵岩.并联液压混合动力汽车制动系统建模和仿真研究[D].长春:吉林大学,2009.

[6] Takayoshi E.Hybrid power supply system:United States Patent,7439631[P].2008-11-21.

[7] 路甬祥.液压气动技术手册[M].北京:机械工业出版社,2003.