济宁二号煤矿副井单罐提升机润滑系统现状的分析与研究

王宁 李誉

(兖州煤业股份有限公司济宁二号煤矿,山东 济宁 272072)

1 现状

兖州煤业股份有限公司济二煤矿副井单罐提升机1994年开始安装,1995年3月投入运行。济二煤矿副井采用落地式提升系统,两套提升机同侧布置,在平面布置上提升机轴线相对于天轮轴线偏转1°。一套为1.5t矿车双层四车宽罐配平衡锤系统,另一套为1.5t矿车双层四车窄罐配特制高罐系统。除提升矸石、升降人员和物料外,宽罐还担负着升降整体大型设备的任务。宽、窄罐在提升矸石及下放物料时为双层四车配载,井口井底采用沉罐方式装罐,高罐下放长材时其对侧窄罐应配四辆空车或两辆重车。提升机为上海冶金矿山机械厂生产的

JKMD-4×4(Z)型落地式多绳摩擦轮提升机,主导轮直径为φ4m,提升钢丝绳直径为φ40mm。钢丝绳根数4根,钢丝绳间距300mm。天轮直径为φ4m。提升机轴承为剖分式关节滑动轴承,轴颈尺寸为φ630mm。电动机为上海电机厂生产的ZD-215/59型低速直联悬挂式直流电动机。提升系统为等重尾绳系统,主钢丝绳为引进德国制造的异形股钢丝绳。二台提升机各配备一台XYZ-25型稀油润滑站,为主轴承提供低压润滑油。

单罐提升机主滚筒原设计轴承为动压轴承,由液压站向轴承泵入低压润滑油,依靠自身转动形成润滑油膜。单罐提升机1995年、1998年多次出现油黑、油温过高、轴承发热现象,靠采取添加贝利添加剂及缩短换油周期等措施维持正常运行。2001年5月宽罐提升机轴瓦磨损严重,将轴瓦拉至上海电机厂维修后投入运行仅1个月,经检查润滑油又出现发黑现象。目前单罐提升机轴瓦更换周期约为3年,每次更换主滚筒轴承都需要棚罐,滚筒脱绳,耗时费力,大大增加了现场维护的难度,对提升机安全运行构成了威胁。

2 润滑不良原因的分析

副井提升机润滑设备生产时间早,使用年限长,在设计初始未能考虑到现今的状况,因而在现今便存在了润滑不合理的技术缺陷。这是导致单罐提升机主轴出现异常磨损的主要原因。

其次,使用过程中未对设备用油进行很好的技术检测。设备用油的质量,仅凭借设备维护人的经验来进行维持。长期以来设备润滑处在一个亚健康状态,设备的早期磨损没有引起注意,造成了现有的主轴轴瓦出现异常磨损现象。

经过对单罐提升机油液进行检测分析得出:

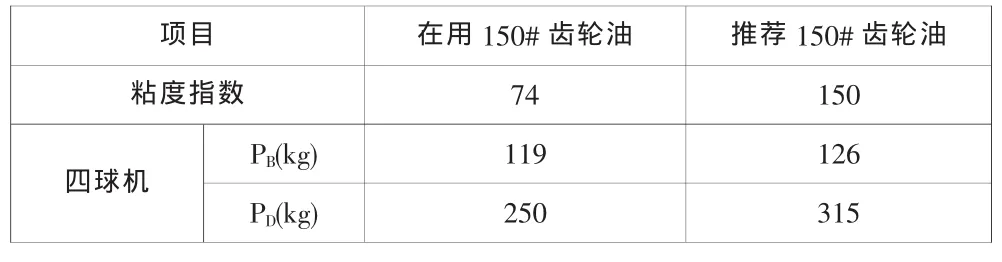

表1

单罐提升机润滑设备故障主要表现为:两个滑动轴承润滑不良,瓦圈磨损偏大。平均2年至3年换一次,现在润滑油3至4个月更换一次,并且油量比较大,约500L左右,每次换油时,油箱底部清不干净。冬天设备润滑油流动性能差,需加热才能流动回油箱。综上信息,根据油样分析得出,润滑油在使用过程中污染程度较高,润滑油粘度指数低和极压抗磨性能差。

3 解决的办法

针对上述的情况,对我国煤矿现有的润滑管理理念,管理技术进行探讨,经多方求证,确立出以下解决方案:

3.1 针对润滑油污染严重的情况,采取加装旁路过滤系统,通过长期循环过滤,将设备中的残留污染物置换出来,保证油品清洁度:滑动轴承目标清洁度应达到15/12(ISO4406)。

3.2 经检验发现现有油品性能较差,应选用较好的润滑油品。

指标对比:(PD烧结负荷)

表2

通过对比发现我们使用的油品质量性能都属于较低的润滑油品,不能满足现在提升机润滑的使用要求,需更换性能较好的润滑油。

3.3 定期对油样进行检测分析,来判断轴瓦的磨损状况和润滑油的性能下降情况(一次/月),及时得到信息反馈,从而减少油脂的消耗和轴瓦的异常磨损。

4 带来的经济、社会效益

4.1 社会效益

现阶段我国经济发展形势从粗犷型、扩张型向效益型、节约型转变。在这转型的关键时刻积极响应国家对企业“节能、减排、增效”的号召,顺应了我过基本国策发展的要求。实现了企业在设备管理使用上的:节能降耗、环境保护、又快又好、向管理要效益、提升企业竞争力的目的。

4.2 企业效益

1)提高了设备的可靠性,保障了设备的运行安全,减少了设备停机损失和维修费用。

2)延长设备使用寿命,降低设备购置费用。

3)降低能源消耗。

4)延长润滑油的使用时间,降低润滑油的油耗。

5)减少了对环境的污染,建设资源节约型,环境友好型企业。

4.3 经济效益

效益分析

150#齿轮油:原没4个月更换一次,170L×4桶/次,7500元一桶,改造后可延长油液使用寿命4-8倍。

轴瓦磨损:平均2年换一次,每次大修费用36万。改造后可延长使用寿命2-3倍。

采用国家标准:GB/T13608-92 《合理润滑技术通则》执行的经济效益计算标准。

《合理润滑技术通则》经济效益计算标准。

C=C1+C2+C3+C4+C5+C6

C——因采用合理润滑技术获得的总经济效益,15.7万/年;

C3——由于减少摩擦副磨损使用户减少更换配件费用而获得的经济效益,9万元/年;

C6——由于减少润滑油剂消耗量而获得的经济效益,6.7万/年。根据国家经济效益计算标准可知,润滑改造后每年可节省资金15.7万元。

5 总结

综上所述,从煤矿提升设备的运行安全考虑,对单罐提升机的润滑改造能大大提高设备的运行安全;从煤矿生产成本考虑,这次润滑改造能够节省大量的成本。

[1]苏占国.矿井提升机轴瓦磨损后的修复新工艺[J].煤炭技术,2002,2:6-7.

[2]毕昌虎,盛忠.2JK-3.5/11.5双筒提升机电机轴瓦严重磨损原因[J].煤炭技术,2001,2:8.

[3]李兴虎,赵晓静.润滑油粘度的影响因素分析[J].润滑油,2009,6:59-64.