2015年茧丝检验技术比对选茧和洁净检验项目实操考核结果分析

毕海忠++++姚方++++袁素荣++++黄晓兰

摘要:本文通过选茧和洁净检验项目的考核结果,分析误差产生原因,并提出了相关措施建议。

关键词:选茧;洁净;问题分析

2015年5月,中国纤维检验局在重庆市举办了茧丝质量检验技术交流比对活动,来自全国11个省份、20家茧丝质量检验机构的近80名技术人员,参加桑蚕干茧和生丝主要检验项目技术交流比对,本文对选茧和洁净两个关键检验项目的比对结果进行分析,以期达到厘清检验误差原因,提高检验水平的目的。

1 选茧项目

1.1 样品制备

技术比对使用样品由中纤局组织,统一采购广西产地的批量桑蚕干茧进行制备,样品的基本茧色为白色、缩皱为中度、茧形为椭圆形、平均粒茧重量0.5340g。批量样品采购后,中纤局组织全国蚕茧检验技术专家组,根据GB/T 9176—2006《桑蚕干茧试验方法》和GWBW40001《桑蚕茧(下茧)实物样照》进行分类遴选。分类后的样品由技术比对考核工作组集中确认,并按各类型比例混合后,采用塑料样品封装保存。考核样品每份重量450g±10g,类型涵盖上茧、次茧、双宫茧、口茧、印头茧、烂茧、黄斑柴印茧,共7类;每个样品各类型茧基本比例(粒数比)为:3.3:1.0:0.5:0.2:1.3:0.1:3.7。

1.2 考核要求

试验条件:GB/T 9111—2006《桑蚕干茧试验方法》规定的选茧试验条件。

试验设备:选茧台、样品筐(篮)。

考核时间:40分钟。

考核方法:按照GB/T 9111—2006《桑蚕干茧试验方法》5.2和相关规定,选出上茧、次茧和各类下茧,并分类数清粒数,记录试验结果。

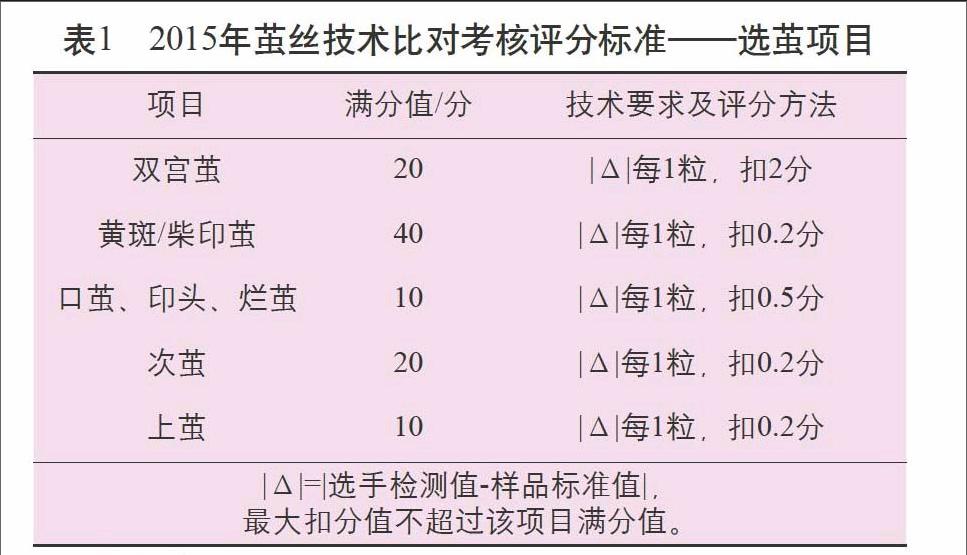

1.3 评分标准(见表1)

表1 2015年茧丝技术比对考核评分标准——选茧项目

1.4 考核结果

1.4.1 综合成绩

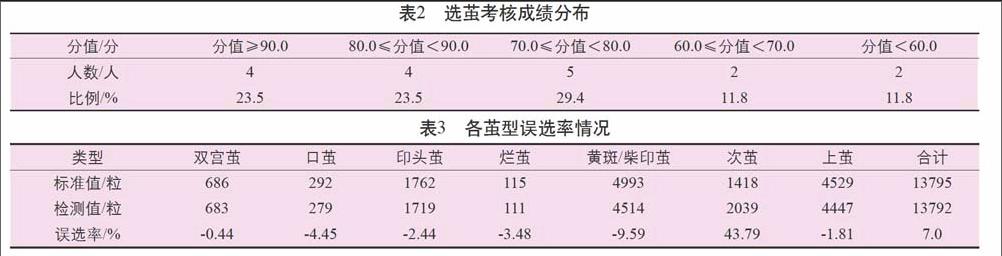

参加考核的共17家检验机构(17人),平均成绩为76.6分,合格率(>60.0分)为88.2%。其中:优秀率(≥90.0分)为23.5%,不合格率(<60.0分)为11.8%。各成绩分布情况见表2。

1.4.2 各类型茧误选率

各类型茧平均误选率7.0%,其中:双宫茧误选率最低,为-0.44%,次茧误选率最高,达43.79%。各茧型误选率情况见表3。

1.4.3 原因分析

1.4.3.1 双宫茧、口茧

为增强考核难度,考核样品中加入了茧形较小、细纹型双宫茧和针孔型口茧,由于考核人员细心程度不足,导致漏选。

1.4.3.2 印头茧、烂茧

对GB/T 9176—2006《桑蚕干茧试验方法》中印头茧、烂茧类型规定的界限不清晰,导致误选。

1.4.3.3 黄斑、柴印茧

对GB/T 9176—2006《桑蚕干茧试验方法》中黄斑茧、柴印茧类型规定的界限不清晰,将其归入了次茧类型,导致误选。

1.4.3.4 次茧和上茧

本次考核中,次茧的误选率最高,主要原因为,现行的GB/T 9176—2006《桑蚕干茧试验方法》选茧试验中无次茧遴选要求,在日常试验中对次茧类型的界限不清晰,导致上茧与次茧、次茧与黄斑、柴印类型下茧混淆,导致误选。

2 洁净项目

2.1 样品来源

技术比对使用样品由中纤局组织,选取江苏、安徽、山东等产地规格为20/22den的生丝进行制备。样品外观形状为白色、光泽、手感程度为中度。批量样品选取后,中纤局组织全国蚕茧检验技术专家组,根据GB/T 1798—2008《生丝试验方法》和洁净标准样照进行评分。评分后的样品由技术比对考核工作组集中确认后,放置在温度(20.0±2.0)℃、相对湿度(65.0±4.0)%恒温环境条件下存放。考核样品为5块黑板样品(50个丝片),洁净分值涵盖100分、95分、90分、85分、80分和75分,共6类;各分值样品比例(丝片数量比)为:2.4:2.2:4.4:0.8:0.1:0.2。

2.2 考核要求

试验条件:GB/T 1798—2008《生丝试验方法》规定的清洁/洁净检验条件。

试验设备:标准物质、检验室。

考核时间:3分钟/块样品。

考核方法:按照GB/T 1798—2008《生丝试验方法》4.2.6和相关规定完成黑板检验中洁净检验项目,记录试验结果。

2.3 评分标准(见表4)

2.3.1 综合成绩

参加考核的共19家检验机构(19人),平均成绩为90.1分,合格率(>60.0分)为100%,优秀率(≥90.0分)为73.7%。生丝级别相同的共15家,占78.9%,相差一个级别的4家(均为低于标准值一级),占21.1%。各成绩分布情况见表5。

2.3.2 各分值误差率

各分值平均误差率19.8%,其中:90分丝片的误差率最低,为1.4%;75分丝片的误差率最高,达94.7%。各分值丝片误差率情况见表6。

2.4 原因分析

2.4.1 90分丝片

90分丝片为生丝洁净检验中一类型(100分样照)糙疵,是生丝洁净检验的基准目光,在此类型丝片的评定目光和尺度掌握方面,各机构均表现良好,相符率达98.6%。

2.4.2 100分和95分丝片

根据GB/T 1798—2008《生丝试验方法》洁净疵点的扣分规定,100分丝片允许的疵点数量为12个,而在实际检验中,检验人员对100分丝片的评判标准掌控过严,100分丝片的判定一般以丝片无疵点为原则,因此导致100分丝片数量降低,导致负向偏差;在100分丝片掌控过严的同时,绝大部分100分丝片均计入95分丝片类型中,从而导致95分丝片数量增加,导致正向偏差。

2.4.3 85分、80分和75分丝片

85分、80分和75分丝片为生丝洁净检验中二类型(80分样照)糙疵,考核情况表明, 各机构对于80分类型的准确掌握存在欠缺,85分和80分丝片界定间存在模糊概念,导致85分丝片数量减少,80分丝片数量增加。同时,对于较低分值丝片类型(75分),由于日常检测中接触较少,在考核评分时采取就高原则。

3 相关建议

3.1 加强日常培训和实操锻炼。选茧和洁净检验项目仍以感官检测方法为主,要求检验人员根据国家标准和技术规范的要求,采用眼看、手摸等传统感官检验方法对样品的形状、色泽、手感、疵点类型及数量进行准确判断,这就需要检验人员在深入理解技术规定要求的基础上,不断加强实操练习和内外部技术交流,达到类型判别准确、操作动作规范、目光尺度平稳的目的。

3.2 改进洁净检验临界丝片分数的确定方法。黑板检验中,洁净检验项目随机选择确定的黑板一面,按照标准洁净疵点扣分规定说明,根据疵点的形状大小、数量多少、分布情况对照洁净标准样照,逐片评分。但是,在实际检测中,经常出现临界分数丝片的界定情况,目前检验人员一般采用扯借的方式进行评分。例如:第1丝片处于90分上、95分下时,评分为90分;第2丝片处于90分上、95分下时,则评分为95分,这种方式疑似采用平均法取得公平结果,但实际检测的随意性强,极易产生系统性误差。根据纤检机构的检验实际分析,在遇到临界分数丝片时,可否探讨采用参考同一丝片的反面进行洁净项目检测,综合考虑同一丝片的正反两面洁净评分情况,确定该丝片最终洁净分数。

3.3 进一步规范黑板检验灯光装置等技术条件。GB/T 1798—2006《生丝试验方法》2.6.1清洁及洁净检验设备(b)规定,“光源均匀柔和地照到黑板的平均照度为400lx,黑板上、下端与横轴中心线的照度允差±150lx”,通过对检验室现有成套灯光装置进行现场检测,黑板部分边沿区域均较难达到标准规定的照度要求,因此,应对黑板检验发光源技术条件和检测校准技术方法进一步予以明确。同时,由于检验人员身高差异而产生检验目光与检测样品角度不一致,从而造成检验误差,因此,应对检验员的视线与检测样品平行度及垂直度进行规范。

(作者单位:毕海忠,中国纤维检验局 ;姚方,湖州市纤维检验所;袁素荣,淮安市纤维检验所;黄晓兰,重庆市纤维检验局)