降低J14.5tex棉纱毛羽的生产实践

朱丹++++薛伟

摘要:本文从原棉的成熟度、纤维细度、平行度、整齐度及短绒率,梳棉、并条半制品结构,细纱钢领、钢丝圈配置及使用周期,络筒的车速、张力,温湿度的控制等方面阐述了降低棉纱毛羽的措施。

关键词:毛羽;钢领;工艺

影响棉纱光洁和风格的主要原因是纱线的毛羽多,有的妨碍织物清晰、平整,有的会形成横档疵点,易起毛起球。使纱线及织物质量风格下降。本文就如何降低J14.5tex棉纱毛羽的生产实践情况介绍如下。

1 合理配棉

毛羽是纤维端外露而形成的。毛羽的产生与纤维的平行度、整齐度、细度、成熟度、短绒率有关。同样也与配棉中回花、回条的用量有关。因此,既要配好棉,又要加强科学管理,减少回花的产生量。纱线体内的纤维根数越多,头尾数多,造成毛羽的可能性也越多,而纤维长度越短,产生毛羽的几率越大。同时,在牵伸过程中的纤维变速性能主要取决于纤维的平行度、细度、纤维的抗拉刚度、短纤维含量、纤维弯钩、纤维平行度和粗纱的毛羽。因此,工艺上所选的纤维长度和细度应按所需纱线的参数而定。应选用成熟度适中的原棉,一般而言,配棉长度为29mm,细度为6100支,短绒率为10.5%,回花回条量控制在5.8%以内,才能有效地减少由于配棉因素而产生的毛羽。原棉使用情况与成纱毛羽影响比较见表1。

2 改善半制品结构

2.1 改善梳棉半制品结构

在半制品工艺生产中,梳棉工序是提高纤维分离,控制短绒增长率、平行伸直度的重要环节。短纤维含量少,则有利于提高对浮游纤维的控制,从而减少毛羽的产生。因此,梳棉工序的工艺配置应采用“紧隔距,强分梳”, 降低刺辊转速,刺辊速度由原来的1070r/min降低为840r/min,纤维的分离度增大,锡林和刺辊的速比得到提高,纤维的转移率也得到提高,将有利于纤维伸直平行。

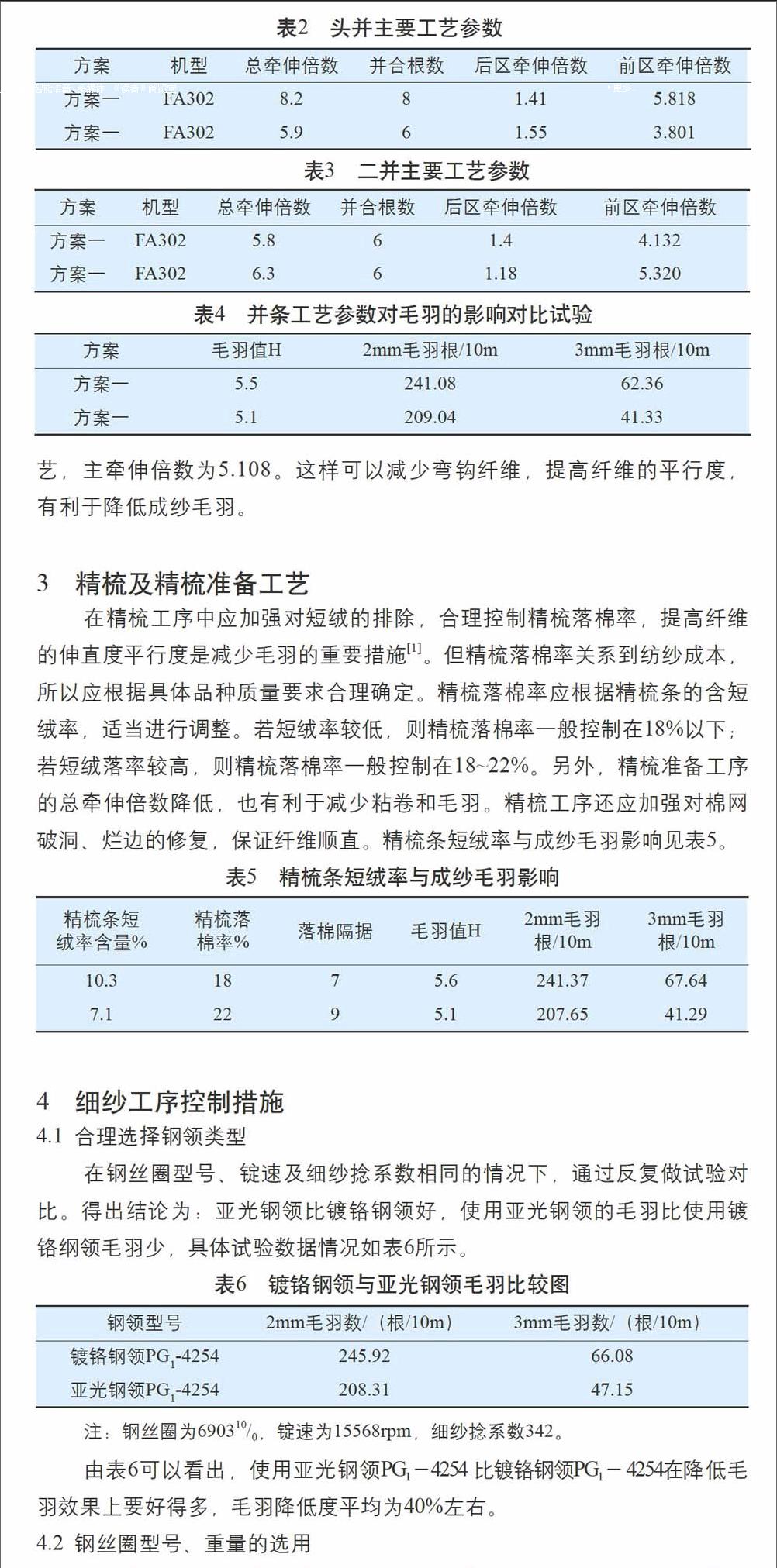

本文选取两套并条工艺优化方案比较并条对毛羽的影响。方案一:采用倒牵伸工艺,头并总牵伸倍数大于并合根数。方案二:采用顺牵伸工艺,头并采用较大的后牵伸倍数;末并集中前区牵伸。具体参数见表2、表3,影响结果见表4。

2.2 改善并条半制品结构

并条工序应采用“头并牵伸倍数小于合并数”的原则,增大后区牵伸倍数,头并采用6并,牵伸倍数为5.93,后牵伸倍数为1.598。二并采用集中前区牵伸工艺,主牵伸倍数为5.108。这样可以减少弯钩纤维,提高纤维的平行度,有利于降低成纱毛羽。

3 精梳及精梳准备工艺

在精梳工序中应加强对短绒的排除,合理控制精梳落棉率,提高纤维的伸直度平行度是减少毛羽的重要措施[1]。但精梳落棉率关系到纺纱成本,所以应根据具体品种质量要求合理确定。精梳落棉率应根据精梳条的含短绒率,适当进行调整。若短绒率较低,则精梳落棉率一般控制在18%以下;若短绒落率较高,则精梳落棉率一般控制在18~22%。另外,精梳准备工序的总牵伸倍数降低,也有利于减少粘卷和毛羽。精梳工序还应加强对棉网破洞、烂边的修复,保证纤维顺直。精梳条短绒率与成纱毛羽影响见表5。

表5 精梳条短绒率与成纱毛羽影响

4 细纱工序控制措施

4.1 合理选择钢领类型

在钢丝圈型号、锭速及细纱捻系数相同的情况下,通过反复做试验对比。得出结论为:亚光钢领比镀铬钢领好,使用亚光钢领的毛羽比使用镀铬纲领毛羽少,具体试验数据情况如表6所示。

表6 镀铬钢领与亚光钢领毛羽比较图

注:钢丝圈为690310/0,锭速为15568rpm,细纱捻系数342。

由表6可以看出,使用亚光钢领PG1-4254 比镀铬钢领PG1- 4254在降低毛羽效果上要好得多,毛羽降低度平均为40%左右。

4.2 钢丝圈型号、重量的选用

通过做试验进行对比分析,在选择相同的钢领上,使用不同型号的钢丝圈,成纱毛羽量会有不同。其试验情况如表7所示。

从表7可以看出,使用同样型号钢领,钢丝圈的型号换为FO型上车后,毛羽数量的降低率就达到了35%以上,效果明显。为了合理调整纺纱张力,稳定控制气圈,必须正确选择钢丝圈重量。钢丝圈的重量选择必须应以在起始成形段约束气圈不碰隔纱板为原则。在细纱不同成纱时段,毛羽值还不相同,小纱段的毛羽值比中纱和大纱段毛羽值大,这是因为小纱段钢丝圈运转不稳定,气圈易碰隔纱板,因纺纱通道空间比较小,钢丝圈会发生前倾大,所以易产生毛羽。若钢丝圈选择的重量过轻,会产生运行不稳定,同时也不能很好控制气圈,从而造成纱圈与隔纱板摩擦大,产生大量毛羽。若钢丝圈选择的重量过量,就会造成大纱阶段时纺纱张力太紧,断头增加的现象。同时也加剧了钢丝圈与钢领的摩擦过热,从而造成纤维损伤、钢丝圈烧焦及钢领磨损加剧等不良现象。为此,我们必须选用合理的钢丝圈重量,这样一来既有利于降低毛羽,还可以减少断头,提高成纱效率。基于上述分析,使用亚光钢领配适当的FO型钢丝圈,可以关键有效地控制成纱毛羽。

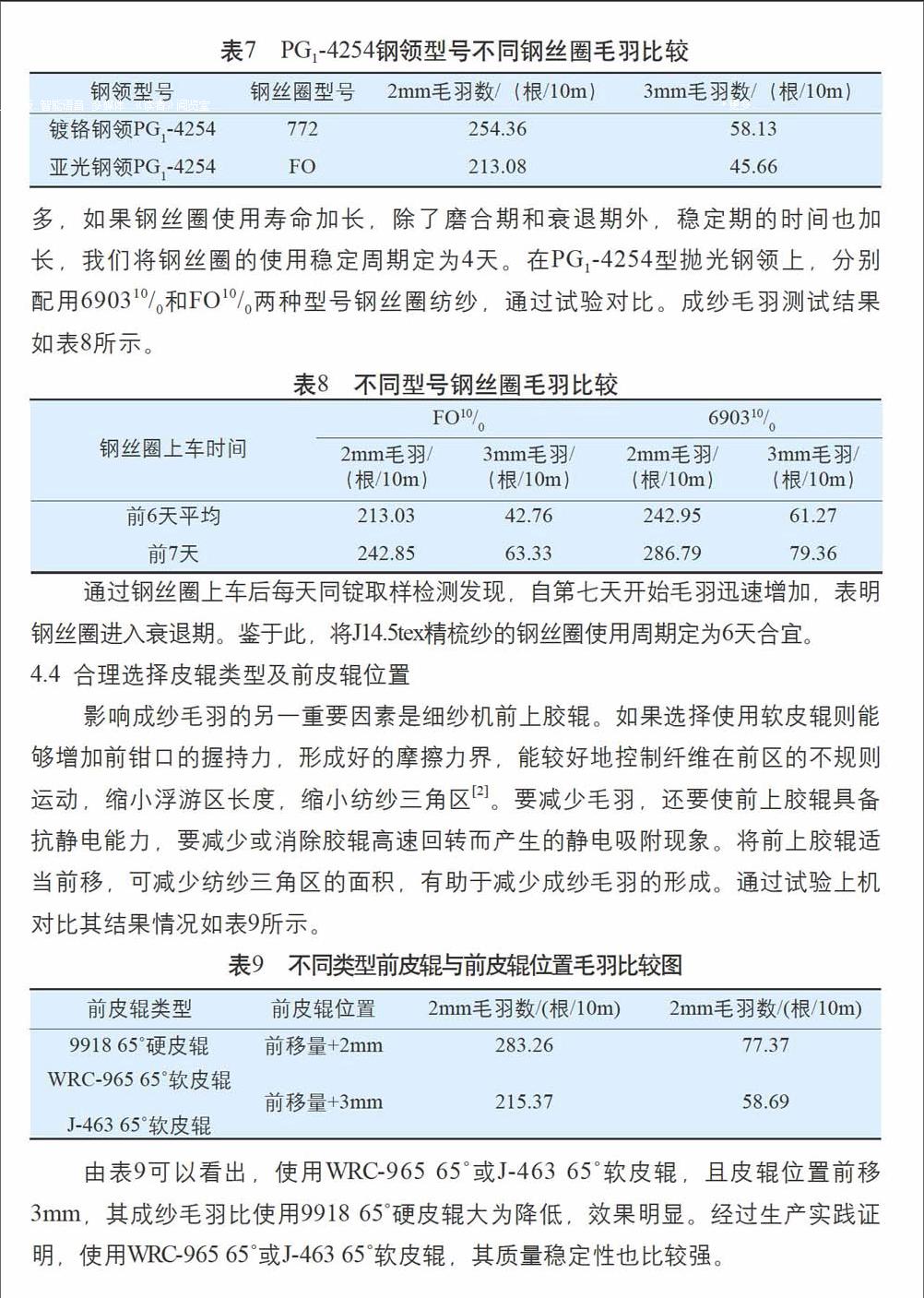

4.3 合理制定钢领、钢丝圈的使用周期

钢领在一个使用固定周期内,随着它与钢丝圈之间的摩擦,会使钢领内跑道受到磨损。钢领使用时间过长,钢领衰退,这些原因都会使纱线因气圈变化大,而产生毛羽增加。钢领使用周期原定为8个月,当使用到7个多月接近8个月时,毛羽就会开始急剧增多,到了8个月以后毛羽增多速度就非常快,自使用周期调整为6个月后,毛羽增多的现象就有效得以改观与控制。

钢丝圈在一个使用周期内,它与钢领之间存在着磨合期,稳定期和衰退期。在磨合期和衰退期、钢丝圈与钢领之间配合状况差,纺纱张力波动大,对纱线的摩擦力大,故细纱毛羽增加较多,如果钢丝圈使用寿命加长,除了磨合期和衰退期外,稳定期的时间也加长,我们将钢丝圈的使用稳定周期定为4天。在PG1-4254型抛光钢领上,分别配用690310/0和FO10/0两种型号钢丝圈纺纱,通过试验对比。成纱毛羽测试结果如表8所示。

表8 不同型号钢丝圈毛羽比较

通过钢丝圈上车后每天同锭取样检测发现,自第七天开始毛羽迅速增加,表明钢丝圈进入衰退期。鉴于此,将J14.5tex精梳纱的钢丝圈使用周期定为6天合宜。

4.4 合理选择皮辊类型及前皮辊位置

影响成纱毛羽的另一重要因素是细纱机前上胶辊。如果选择使用软皮辊则能够增加前钳口的握持力,形成好的摩擦力界,能较好地控制纤维在前区的不规则运动,缩小浮游区长度,缩小纺纱三角区[2]。要减少毛羽,还要使前上胶辊具备抗静电能力,要减少或消除胶辊高速回转而产生的静电吸附现象。将前上胶辊适当前移,可减少纺纱三角区的面积,有助于减少成纱毛羽的形成。通过试验上机对比其结果情况如表9所示。

表9 不同类型前皮辊与前皮辊位置毛羽比较图

由表9可以看出,使用WRC-965 65?或J-463 65?软皮辊,且皮辊位置前移3mm,其成纱毛羽比使用9918 65?硬皮辊大为降低,效果明显。经过生产实践证明,使用WRC-965 65?或J-463 65?软皮辊,其质量稳定性也比较强。

5 严格控制络筒车速及张力

毛羽增多的原因和络纱的速度有很大的关系,络筒速度越高,气圈回转的角速度也越大,则气圈所受的惯性力就越大。这就大大加剧了磨损,毛羽明显增多,且高速络纱也容易造成纱线离开卷装表面的剥离摩擦加剧,从而产生较多毛羽。若将络纱速度降低到2400rpm,那么纱线毛羽增加率又将大幅下降。

影响毛羽的另外一个原因还有张力盘重量问题,若重量过重,毛羽就会增加,因为它对成纱摩擦力较大。为此在保证筒子成形的前提下,以轻为宜。经过我们大量的生产实践证明,络纱张力盘采用重量为7.2g,较为适宜。此张力盘既不影响筒子成形,又对毛羽增长率的降低有好处。

6 加强温湿度的控制 降低成纱毛羽

温湿的控制对毛羽的产生也是关键性的影响。若相对湿度小,就容易造成纤维抱合力差,尾端不易加捻,短纤维流散或露出纱条,形成毛羽[3]。若相对湿度大,则容易产生缠胶辊、罗拉,影响正常牵伸。所以在生产过程中要及时掌握温湿度的变化,并且及时进行温湿度调节,使前纺温度稳定控制在27℃左右,相对湿度在60%左右,细纱车间温度控制保持在29℃左右,相对湿度保持在58%左右,并根据车间开车情况,保证不缠皮辊,在车间温湿度控制比较好的前提下,可以将车间内相对湿度略为偏高掌握,以便于降低成纱毛羽[4]。

7 结语

经过我们大量的生产实践证明,综上所述,我认为细纱工序是控制成纱毛羽的关键工序,络筒工序是控制成纱毛羽增长的关键工序。减少毛羽是棉纺织厂基础管理和使用技术的综合反映,我们要抓住薄弱环节是关键,并强化薄弱环节的基础性管理,加强对温湿度的控制,使毛羽得到有效的控制。

参考文献:

[1] 钱雨时,胡群英,陈慧芳,等.减少精梳棉纱毛羽的体会和探讨[J].棉纺织技,2004,1(1):18-21.

[2] 徐少范,许才中.减少涤棉品种经纱毛羽的浆料配方优选[J].棉纺织技术,2004,32(11):54-55.

[3] 王文章等.现代企业管理概论[M].武汉:湖北科学技术出版社,1999.

[4] 徐少范.棉织质量控制[M].北京:中国纺织出版社,2000.

(作者单位:河南省纺织产品质量监督检验院)