热处理工艺对18CrNiMo7-6盐浴淬火齿轮马氏体针长度的影响

■张林建,顾晓明,吕蓝冰,李康康

重载齿轮金相检测常规采用JB/T6141.3—1992《重载齿轮 渗碳金相检验》标准,该标准对于渗层马氏体针的长度未量化,采用隐晶、细针、针状、粗针马氏体描述,由于无量化的长度指标要求,致使实际检验无法准确判别,主观性强。GB/T25744—2010《钢件渗碳淬火回火金相检验》首次对国内重载齿轮行业的马氏体针长度提出量化指标,逐步得到一些齿轮制造商的认可。在风电齿轮制造领域,鉴于渗层马氏体针长度与疲劳寿命呈反比关系,目前已有风机制造商采用GB/T25744—2010标准,并对渗层的马氏体针长度提出≤13μm的要求,参照该标准复查金相检测记录,发现18Cr Ni Mo7-6渗碳齿轮盐浴淬火后的马氏体针长度合格率仅50%,致使渗层马氏体针长度成为当前热处理控制较为棘手的指标点。

表层高碳针状马氏体呈双凸透镜片状,冷却至Ms 点后,初生马氏体将贯穿整个奥氏体晶粒将其分割成两部分,随后形成的马氏体大小将受到初生马氏体及奥氏体晶界限制,冷却越往后生成的马氏体针片越小,最终形成交错的片状形态。 由于盐浴淬火为分级淬火,渗层马氏体组织在空气中完成转变,且转变缓慢,相比油介质而言,相同热处理工艺参数下,硝盐淬火后表面组织差于油淬,在形态上表现为渗层马氏体针长度大于油淬,表面残留奥氏体数量多于油淬以及表面碳化物弥散程度低于油淬。目前我厂采用的淬火冷却介质为硝盐,受硬件条件局限,淬火后渗层马氏体针长度大于油淬,渗层马氏体针长度仅能控制≤20μm。因此,必须实施创新来突破马氏体针长度较大的问题。

1. 试验思路

从齿轮热处理整个工艺流程分析,减小渗层马氏体针长度主要有三个方向:

(1)控制原材料成分或选择其他材料,减小晶粒长大倾向,对晶粒度影响明显的元素如热敏感度高的Mn,晶粒细化元素Ti以及Al/N比等,但通过调整元素含量达到细化晶粒的同时也会对淬透性等指标造成影响,如降低热敏感度高的Mn含量会细化晶粒,同时也会降低其淬透性能,而且元素精确控制的可行性低,国内当前的冶炼水平不能满足过窄的成分区间要求,因此控制原材料成分或选择其他材料可行性低。

(2)改变淬火冷却介质,增加油介质,但受空间、成本限制而显得不现实。

(3)优化热处理工艺手段,分析马氏体针长大的影响要素,通过再结晶等手段达到细化晶粒的目的。

综上分析,减小马氏体针长度相对可行的途径即为优化热处理工艺。

控制马氏体针长度实为控制奥氏体晶粒度,即控制淬火前奥氏体状态下渗层的奥氏体晶粒度,渗层奥氏体晶粒度影响因素包括奥氏体化温度、时间、渗碳温度及时间、表面碳浓度、淬火冷却介质、加热速度、合金元素、冶炼方式、淬火前原始组织等。受设备、材质特性等硬性条件制约,材质、淬火冷却介质、奥氏体化温度及时间、渗碳温度及时间、加热速度、冶炼方式因素调整幅度较小。对于表面碳浓度对马氏体组织的影响,对18Cr Ni Mo7-6材质而言,国内外观点一致,表面碳浓度控制在0.70%~0.85%,目前我厂控制值完全处于该区间,而且设备本身碳势偏差为±0.05%,因此表面碳浓度调整空间不大,综合分析,淬火前原始组织是马氏体针长度问题突破的最可行要素。

2. 试验方案

(1)淬火前原始组织主要从晶粒度及组织类型来影响淬火后渗层马氏体针长度。原始组织越细小越有利于获得细小渗层马氏体组织,原始组织为组织遗传效应显著的马氏体或下贝氏体将促进晶粒长大。优化淬火前原始组织即通过其他热处理手段改变淬火前组织形态,从热处理工艺原理分析,其他热处理手段主要为正火及高温回火。从理论上分析,正火可起到再结晶作用,细化晶粒;高温回火可改变组织形态,析出碳化物,减弱组织遗传效应,因此试验方案主要从正火、高温回火入手研究其对渗层马氏体针长度的影响。

(2)试验目标:渗层马氏体针长度控制≤0.013mm。

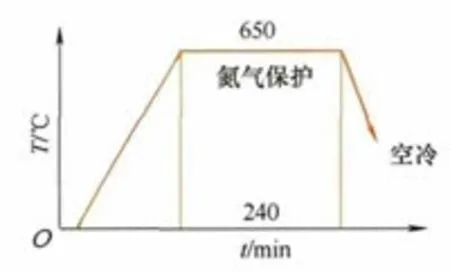

试验方案①~④:渗碳及重新加热淬火工艺相同,均如图1、图2所示,图3~图5分别为方案②~④中的其他工艺。试验材质采用同一熔炼号18Cr Ni Mo7-6试样,化学成分相同。渗碳温度一般为920~950℃,采用920℃下限可以最大程度减小渗碳后奥氏体晶粒尺寸,650℃出炉温度可以大幅降低渗层组织中的非平衡组织数量,减弱组织遗传效应。820℃奥氏体化保温采用CP=0.8%高碳势可以补充渗碳后高温回火或正火导致的表面碳原子流失,即实现补碳效果,使最终淬火后的表面脱碳层以及非马氏体组织合格。820℃奥氏体化温度选择基于18Cr Ni Mo7-6材质的Ac3为820℃,临界温度选择可以确保心部性能的前提下最大程度减小奥氏体晶粒长大的动力。正火采用700℃高温入炉加热,以提高加热速率,增大渗层奥氏体的形核率。

表1 试验方案简述

表2 渗层马氏体组织

3. 试验结果

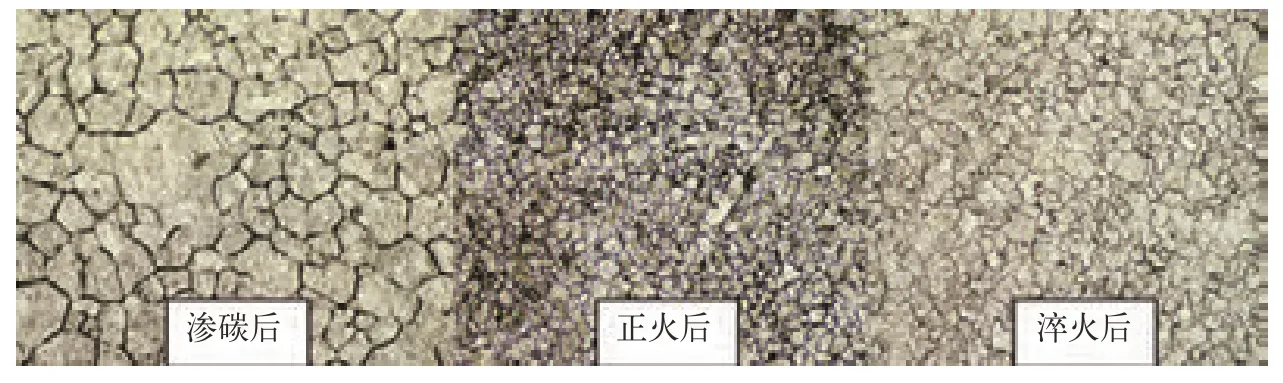

采用GB/T25744—2010标准评级,试验方案①~④渗层马氏体组织汇总见表2,组织形态见图6~图9。

图1 渗碳工艺

图2 重新加热淬火工艺

图3 试验方案②一次高温回火工艺

图4 试验方案③二次高温回火工艺

图5 试验方案④渗碳后正火工艺

4. 试验分析

从表2试验结果可知,方案①渗层马氏体针长度不能满足≤0.013mm要求;方案②、③、④可以达到渗层马氏体针长度≤0.013mm目标;方案②与③渗层马氏体针长度相同,表明连续二次高温回火未对渗层马氏体针长度产生效果叠加;方案②与①比较,表明渗碳后高温回火可以改善渗层马氏体针长度;方案④渗层马氏体针长度明显小于方案①、②、③。

(1)高温回火细化原理分析 若奥氏体化前组织为非平衡相,如表面获得马氏体组织,直接加热时,由于组织遗传效应,原始的马氏体晶粒大小将得到遗传,重新加热将无细化晶粒的作用,而且晶粒将继续长大,此时需在奥氏体化前进行回火处理,消除非平衡相的组织方向性,重新加热时形核率将增加,淬火后组织细化。渗碳后渗层存在一定量的非平衡组织,通过高温回火可以将非平衡组织向平衡组织转变,使最终淬回火后的马氏体针细化。高温回火时间包括工件截面均匀地达到回火温度所需的时间以及完成组织转变所需的时间,当高温回火时间满足组织转变所要求的时间后,过多次数、过长时间的高温回火并不会对已完成转变的平衡组织产生明显影响,因此方案②与③的高温回火工艺对淬回火后的渗层马氏体针长度影响效果相同。

图6 试验①淬回火后渗层马氏体组织

图7 试验②淬回火后渗层马氏体组织

图8 试验③淬回火后渗层马氏体组织

图9 试验④淬回火后渗层马氏体组织

图10 方案④工艺阶段渗层奥氏体晶粒演变示意

(2)正火细化原理分析 渗碳后重新加热正火,通过再结晶细化晶粒,高温入炉,加热速度快,其过热度较大,奥氏体形成速度快。随着温度升高,表面奥氏体的形核率I与长大速度G均变大,但I的增大速率高于G的增大速率,因此奥氏体实际形成温度越高,获得的起始奥氏体晶粒度越细小。起始奥氏体晶粒度越细小,奥氏体长大倾向越强,此时通过短时间保温可以在正火冷却前获得细小的表面奥氏体晶粒度(若长时间保温将恢复大晶粒状态)。奥氏体化后采用空冷处理,由于冷却速度较快,抑制碳化物析出,获得伪共析组织,产生细小的下贝氏体、马氏体、托氏体等非平衡组织。重新加热淬火时,在650℃保温处理,将下贝氏体、马氏体、托氏体转化为回火态组织,消除非平衡相的组织方向性,防止其奥氏体化过程中晶粒过分长大。原始组织越弥散,则其相界面越多,加热时形核率越大,奥氏体形成速度越快,也越容易获得细化的奥氏体晶粒度,淬火后可获得细小的渗层马氏体组织。

渗碳后正火处理对渗层马氏体细化效果明显,但其在可行性、经济性指标方面存在不足。可行性体现在加热速度以及冷却速度控制难度大,实际生产中若装炉量较大或零件截面厚大将导致加热速度较慢、正火冷却速度较慢,可能无法达到试样试验的再结晶细化效果。经济性分为两方面,一为正火处理生产成本增加,生产周期延长;二为热处理变形与加热次数成正比关系,正火后变形必然增大,后道工序加工成本增加。对于渗碳齿轮件而言,表面为高碳奥氏体组织,碳含量的增加,导致奥氏体等温转变图右移,即过冷奥氏体的稳定性增加,在正火冷却条件下,18Cr Ni Mo7-6材质零件心部将获得粒状贝氏体+板条状马氏体,表面获得下贝氏体、马氏体及托氏体,组织均匀度降低,由于这几种组织为非平衡组织,其比体积大于平衡组织铁素体及珠光体,比体积大以及组织均匀度降低必然导致变形量增加,因此产品实施渗碳后正火处理必须慎重,需要对实际产品进行试验验证,确认工艺可行方可批量化热处理生产。

综上所述,方案④马氏体针细化效果最明显,但存在一定质量风险,经济性不足。方案①马氏体针长度不符合≤0.013mm技术要求。方案②与③马氏体针长度符合≤0.013mm技术要求,且方案②的生产周期以及成本明显优于方案③,因此方案②为相对最佳的工艺路线。

5. 结语

(1)渗碳+一次高温回火+重新加热淬火可以控制渗层马氏体针长度在0.005~0.012mm,满足≤0.013mm技术要求,该方案为18Cr Ni Mo7-6渗碳齿轮马氏体针长度控制的相对最佳工艺路线。

(2)渗碳后二次高温回火对马氏体针细化无效果叠加作用,马氏体针长度维持在0.0 05~0.012mm。

(3)渗碳后正火方案的马氏体针细化效果最佳,但可行性、经济性相对较差,正火后变形增大,质量风险较高。