落锤式水泥路面破碎锤提升系统设计

薛雪++郁录平++周晨龙

摘要:在分析破碎锤的基本组成和工作原理的基础上,提出了一种落锤式水泥路面破碎锤提升系统的设计方法,并对其液压系统设计、提锤过程的动力学分析、钢丝绳的受力计算等进行了详细论述,最后分析了提锤过程的机械效率及影响因素,可为路面破碎锤的设计与分析提供参考。

关键词:破碎锤;提升系统;破碎效率;水泥路面

中图分类号:U415.5文献标志码:B

0引言

水泥混凝土路面强度高、稳定性好、使用寿命长、承载能力强,而且其抗车辙能力、水稳定性和温度稳定性优于沥青混凝土路面,在高速公路、国道及城市公路中得到了广泛应用[13]。但水泥混凝土路面也存在一个严重的缺点,就是损坏后维修困难。目前常用的维修方法是,将破损的水泥路面进行破碎处理,然后修复[45]。本文对常见的落锤式水泥路面破碎机的提升机构设计计算方法进行分析。

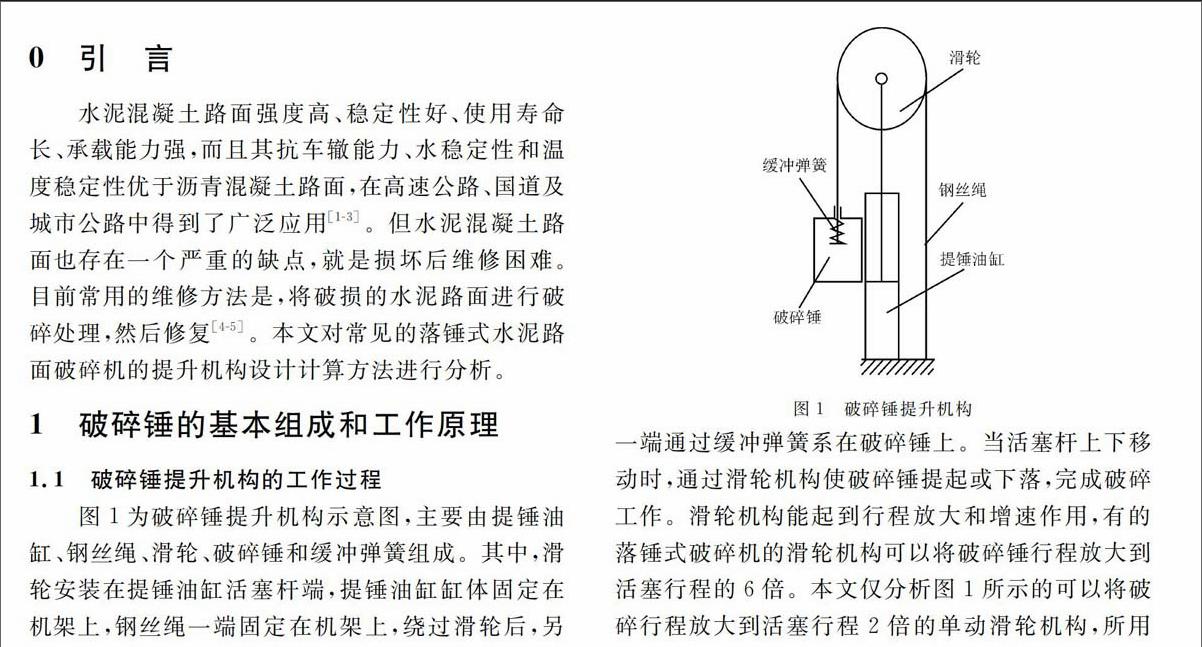

图1破碎锤提升机构

1破碎锤的基本组成和工作原理

1.1破碎锤提升机构的工作过程

图1为破碎锤提升机构示意图,主要由提锤油缸、钢丝绳、滑轮、破碎锤和缓冲弹簧组成。其中,滑轮安装在提锤油缸活塞杆端,提锤油缸缸体固定在机架上,钢丝绳一端固定在机架上,绕过滑轮后,另一端通过缓冲弹簧系在破碎锤上。当活塞杆上下移动时,通过滑轮机构使破碎锤提起或下落,完成破碎工作。滑轮机构能起到行程放大和增速作用,有的落锤式破碎机的滑轮机构可以将破碎锤行程放大到活塞行程的6倍。本文仅分析图1所示的可以将破碎行程放大到活塞行程2倍的单动滑轮机构,所用的分析方法具有普遍性。

1.2破碎锤液压系统的工作原理

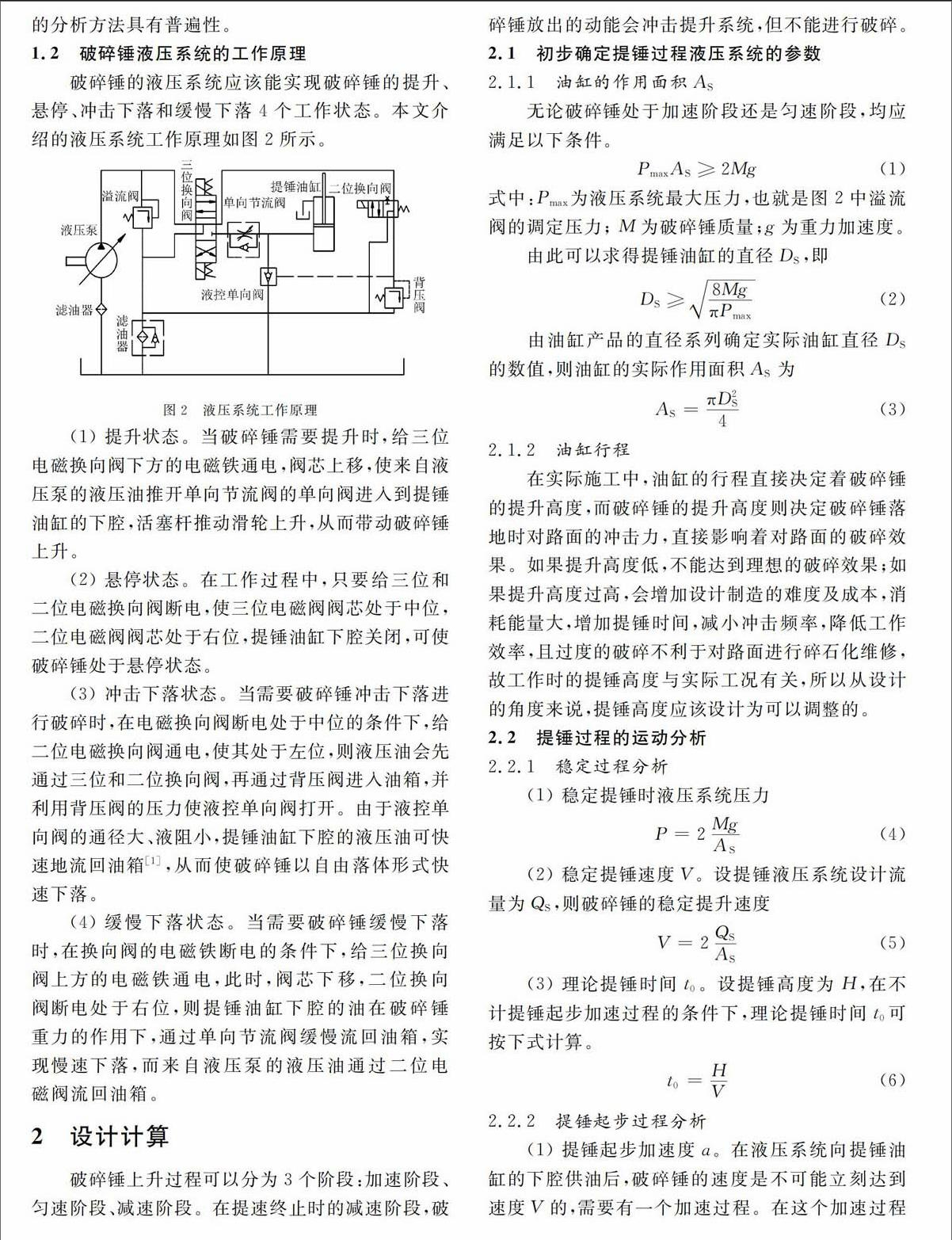

破碎锤的液压系统应该能实现破碎锤的提升、悬停、冲击下落和缓慢下落4个工作状态。本文介绍的液压系统工作原理如图2所示。

图2液压系统工作原理

(1) 提升状态。当破碎锤需要提升时,给三位电磁换向阀下方的电磁铁通电,阀芯上移,使来自液压泵的液压油推开单向节流阀的单向阀进入到提锤油缸的下腔,活塞杆推动滑轮上升,从而带动破碎锤上升。

(2) 悬停状态。在工作过程中,只要给三位和二位电磁换向阀断电,使三位电磁阀阀芯处于中位,二位电磁阀阀芯处于右位,提锤油缸下腔关闭,可使破碎锤处于悬停状态。

(3) 冲击下落状态。当需要破碎锤冲击下落进行破碎时,在电磁换向阀断电处于中位的条件下,给二位电磁换向阀通电,使其处于左位,则液压油会先通过三位和二位换向阀,再通过背压阀进入油箱,并利用背压阀的压力使液控单向阀打开。由于液控单向阀的通径大、液阻小,提锤油缸下腔的液压油可快速地流回油箱[1],从而使破碎锤以自由落体形式快速下落。

(4) 缓慢下落状态。当需要破碎锤缓慢下落时,在换向阀的电磁铁断电的条件下,给三位换向阀上方的电磁铁通电,此时,阀芯下移,二位换向阀断电处于右位,则提锤油缸下腔的油在破碎锤重力的作用下,通过单向节流阀缓慢流回油箱,实现慢速下落,而来自液压泵的液压油通过二位电磁阀流回油箱。

2设计计算

破碎锤上升过程可以分为3个阶段:加速阶段、匀速阶段、减速阶段。在提速终止时的减速阶段,破碎锤放出的动能会冲击提升系统,但不能进行破碎。

2.1初步确定提锤过程液压系统的参数

2.1.1油缸的作用面积AS

无论破碎锤处于加速阶段还是匀速阶段,均应满足以下条件。

PmaxAS≥2Mg(1)

式中:Pmax为液压系统最大压力,也就是图2中溢流阀的调定压力; M为破碎锤质量;g为重力加速度。

由此可以求得提锤油缸的直径DS,即

DS≥8MgπPmax(2)

由油缸产品的直径系列确定实际油缸直径DS的数值,则油缸的实际作用面积AS为

AS=πD2S4(3)

2.1.2油缸行程

在实际施工中,油缸的行程直接决定着破碎锤的提升高度,而破碎锤的提升高度则决定破碎锤落地时对路面的冲击力,直接影响着对路面的破碎效果。如果提升高度低,不能达到理想的破碎效果;如果提升高度过高,会增加设计制造的难度及成本,消耗能量大,增加提锤时间,减小冲击频率,降低工作效率,且过度的破碎不利于对路面进行碎石化维修,故工作时的提锤高度与实际工况有关,所以从设计的角度来说,提锤高度应该设计为可以调整的。

2.2提锤过程的运动分析

2.2.1稳定过程分析

(1) 稳定提锤时液压系统压力

P=2MgAS(4)

(2) 稳定提锤速度V。设提锤液压系统设计流量为QS,则破碎锤的稳定提升速度

V=2QSAS(5)

(3) 理论提锤时间t0。设提锤高度为H,在不计提锤起步加速过程的条件下,理论提锤时间t0可按下式计算。

t0=HV(6)

2.2.2提锤起步过程分析

(1) 提锤起步加速度a。在液压系统向提锤油缸的下腔供油后,破碎锤的速度是不可能立刻达到速度V的,需要有一个加速过程。在这个加速过程中,溢流阀打开,多余的液压油从溢流阀流回油箱,系统的压力是该溢流阀的调定液力Pmax,由此得出提锤起步加速度

a=12PmaxASM-g(7)

(2) 最大加速时间t1和加速高度h1。如果提锤高度比较大,则在提锤速度达到V时加速过程结束,加速过程需要的时间

t1=Va=4MQSAS1PmaxAS-2Mg(8)

这时的提锤高度为最大加速高度h1。

h1=12at21=Vt12(9)

2.2.3提锤时间

(1) 如果提锤高度H小于h1,则整个提锤过程都在加速,提锤时间endprint

t=2Ha(10)

(2) 如果提锤高度H大于h1,则提锤过程在加速过程结束后有一段匀速过程,匀速提锤的时间

t2=H-h1V=t0-t12(11)

这时,提锤总时间

t=t1+t2=t0+t12(12)

2.2.4落锤时间

落锤时间t3可以按自由落体计算。

t3=2Hg(13)

2.2.5频率计算

(1) 周期T。破碎锤的工作周期为提锤时间t、高位等待时间tH、落锤时间t3、落地等待时间tD之和,即

T=t+t3+tH+tD(14)

(2) 频率

f=1T(15)

3功率计算

3.1液压泵的功率计算

提锤起步阶段提锤功率

N1=PmaxQS(16)

提锤稳定阶段提锤功率

N2=PQS(17)

很明显,N2 3.2破碎过程的效率分析 提锤过程消耗的有用功 Wr=MgH(18) 将Mg=PAS/2带入式(18),得 Wr=PASH2(19) 在不计液压管路和液压油缸损失的条件下,提锤过程做的总功 Wz=PmaxASh12+PASH-h12(20) 由此可求得提锤系统的效率 η=WrWz 将式(19)、(20)代入上式,整理得 η=HH+(PmaxP-1)h1(21) 4破碎过程钢丝绳受力计算 (1) 在稳定提升阶段,钢丝绳的受力 F1=Mg(22) (2) 在起步加速过程,钢丝绳的受力 F2=M(a+g)(23) (3) 提锤停止时的冲击现象。当破碎锤提升到设定高度后,控制系统会立刻关闭电磁阀,但这时破碎锤不会立刻停止,而会以初速度V做上抛运动,然后以自由落体的形式下落,并以速度V向下冲击钢丝绳和液压缸。由于破碎锤的质量比较大,钢丝绳的刚度也很大,在提升系统内会产生很大的冲击力,所以有必要设计缓冲装置。通常是在钢丝绳与破碎锤之间布置缓冲弹簧。 由能量守恒定律得 12MV2=12kA2(24) 式中:k为缓冲的弹性系数;A为缓冲弹簧的最大变形量。 由式(24)得 A=MkV(25) 钢丝绳和缓冲弹簧的最大受力 F3=kA=MkV(26)