基于灰度共生矩阵和神经网络的Si3N4陶瓷推挤加工表面纹理分析

田欣利,王龙,王望龙,唐修检,吴志远

(装甲兵工程学院装备再制造技术国防科技重点实验室,北京100072)

基于灰度共生矩阵和神经网络的Si3N4陶瓷推挤加工表面纹理分析

田欣利,王龙,王望龙,唐修检,吴志远

(装甲兵工程学院装备再制造技术国防科技重点实验室,北京100072)

基于边缘破碎效应驱动裂纹软推挤加工是一项新颖的加工技术。通过采集Si3N4陶瓷的软推挤加工表面形貌,运用灰度共生矩阵(GLCM)分析了对比度、熵、相关性3个特征参数与加工表面纹理分布的内在关系。通过径向基网络和竞争层网络两类神经网络的分工协作,对不同加工参数下已加工表面的纹理特征进行预测和分类,其预测结果的相对误差能控制在5%之内。随着对比度和熵越大,相关性越小;分类等级越大,表面平整程度越差。通过系统实验探讨了各加工参数对纹理特征的影响,可靠地评估了加工质量的优劣。随着车刀进给速度或槽深的增大,加工表面质量变差;随着凸缘厚度的增大,加工表面质量先逐渐变差,但经过凸缘厚度2.5 mm分界点后却又有所改善。

材料表面与界面;Si3N4陶瓷;纹理特征;灰度共生矩阵;神经网络

0 引言

工程陶瓷具有良好的耐高温、耐腐蚀、耐磨损等优异性能,已经在机械工程、能源工程、化工石油行业、航空航天领域、军事工程等领域都受到重视[1-2]。工程陶瓷的加工表面质量对零件间的配合可靠性、接触强度及刚度、摩擦等方面都有重要影响,所以准确的测量和合理评定表面纹理特征有利于提高产品的使用性能。表层纹理主要指零件经加工后表面的几何特征,如表面形貌、表面粗糙度等。目前表面质量评定仍一直沿用二维轮廓线参数和评定方法,然而只有三维的检测和定量化分析才能对表面形貌进行完整表征。然而,国内外有关陶瓷加工表面三维形貌测量的研究处于起步状态,它的研究重点是特征信号的无失真提取和对使用性能的量化评定。随着计算机技术的发展,分形法、滤波法、最小二乘多项式拟合法、灰度共生矩阵(GLCM)等理论在表面形貌评定方面取得了较显著进展。

表面粗糙度是衡量零件表面质量的一项重要指标。但由于基于边缘破碎效应[3-4]驱动裂纹软推挤加工作为工程陶瓷的粗加工方法,其已加工表面非常粗糙,传统的表面粗糙度如Ra、Rz等指标已不再适用。GLCM[5-6]使用2阶统计度量图像灰度变化规律,较好反映纹理的灰度级空间分布特性,所以本文采用基于图像处理技术的GLCM方法和神经网络技术[7-8]对加工表面质量进行非接触式粗糙程度评估,并使用新构建加工评价方法探讨了槽深、凸缘厚度、进给速度等参数对加工表面质量的影响规律。

1 基于GLCM的加工表面纹理分析

田欣利等提出了一种基于边缘破碎效应驱动裂纹软推挤加工工程陶瓷的创新方法[9]。实验采用高速摄像技术拍摄到了整个轴向推挤加工破碎过程如图1所示,挤压工具在凸缘接触一侧产生裂纹和原先的预制微裂纹,都在外加三维拉应力场的作用下迅速扩展,并持续向不断产生的新边缘表面扩展直至形成断屑脱落。

实验使用反应烧结Si3N4陶瓷的弹性模量为160 GPa,断裂韧性为2.85 MPa/m1/2,抗拉伸强度取120 MPa.将工件装夹在再制造数控机床ZCZ-40A主轴上随卡盘以恒定150 r/min转速旋转,在无冷却液作用下研究车刀轴向进给速度vf、凸缘厚度A、槽深H对加工表面纹理的影响。

图1 破碎过程的高速摄像Fig.1 High speed photography of crushing process

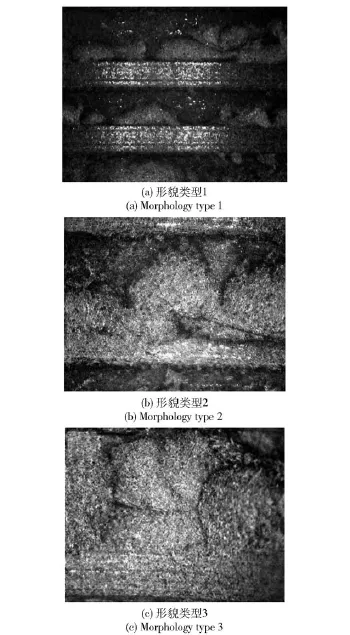

如图2所示,各裂纹失稳后随机扩散并发生交叉,形成众多不规则的“豁口”状边缘碎裂去除现象。选择GE-5数码光学显微镜以放大50倍采集Si3N4陶瓷工件加工后表面形貌,并将图像预先进行了图像预处理得到3幅典型已加工表面图像。

为了更方便地非接触识别不同的典型加工表面形貌,实验通过提取已加工表面形貌的归一化GLCM进行反映纹理的灰度级空间分布特性,并选择对比度、熵、相关性3个相关系数较小的参数来描述不同的表面纹理特征[10-11]。对比度反映了图像的清晰度和纹理沟纹深浅的程度,纹理沟纹越深,其对比度越大。熵反应了纹理的非均匀程度或复杂程度,纹理复杂程度越高,其熵值越大。相关性大小反映了图像中局部灰度相关性和方向,若图像灰度分布均一和规则变化的纹理模式时值较大。

图2 3类典型加工表面形貌Fig.2 Three typical morphologies of machined surface

为了确保图像旋转不变性,采用0°、45°、90°、135°四个方向上的3个特征值的平均值,并经大量实验研究最后确定d=4,Ng=128建立的GLCM能较好地识别加工表面纹理。如表1所示,若加工表面越不平整、沟坑越深,纹理越不均匀、分布复杂,则获得的相关性特征值越小,熵特征和对比度特征值越大。

表1 3种加工表面纹理特征参数Tab.1 The parameters of three typical surfaces

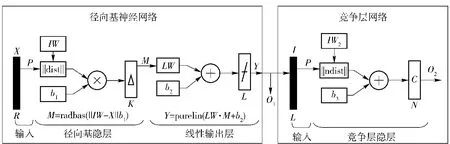

2 基于神经网络的加工表面纹理特征预测和识别

如图3所示,创建径向基神经网络和竞争层网络的结合来实现对加工表面纹理特征的预测和分类。隐层采用径向基函数神经元的非线性优化策略,输出层是采用线性神经元的线性优化策略对线性权进行调整。竞争型神经网络是由单层网络构成的自组织学习网络,其隐层神经元间通过优胜劣汰的竞争来争取对输入信号的响应机会,并且自身优化调整连接权值。

径向基神经网络输入层神经节点数为3,分别代表基于边缘破碎效应驱动裂纹软推挤加工的轴向进给速度vf、槽深H、凸缘厚度A作为神经网络的输入信号;设置3个输出层神经节点,且让它预测对比度、相关性、熵3个特征参数值。竞争层网络的输入层神经节点数为3,分别代表对比度、相关性、熵,它的单个输出层神经节点表示加工表面平整程度的分类结果。

创建的神经网络需要经过数据样本的训练确定各层的连接权值和阈值后才能进行预测。实验利用50组实验数据训练径向基神经网络,设置其spread=1;并且使用对同批50组实验基于GLCM理论提取所测得3项纹理特征参数进行培训竞争层网络将它们分为5大类型。然后用训练好的网络来预测表2中的10组加工参数下的3个特征参数,并与实际实验结果进行对比。

表2 神经网络预测的不同加工参数条件Tab.2 The different processing parameters

如图4所示,图4(a)~图4(c)为实验基于GLCM对表2中10组加工参数条件下的加工表面纹理特征的实际测得结果和据径向基神经网络预测结果拟合情况。图4(d)为对比度、相关性、熵的预测相对误差值,显示除了第5组的对比度和第6组的相关度的相对误差在5%~5.25%之间,其他的误差都能控制在3%之内。综上所述,径向基神经网络对工程陶瓷推挤加工表面纹理特征有较好的预测表现,可适用于解决这类非线性问题。

图3 神经网络结构Fig.3 Structure of neural network

图4 神经网络预测结果Fig.4 The predicted results of neural network

通过培训的竞争层网络对表2中10组实验基于对比度、相关性、熵3个特征参数进行分类的结果如图4(f)所示,它将加工表面质量分为1、2、3、4、5五个等级,随着等级越大,意味着表面平整程度越差,对比度和熵越大,相关性越小,较好地反映了加工参数对加工质量的综合影响。

3 加工参数对加工表面纹理特征的影响

3.1 车刀轴向进给速度对加工表面纹理特征的影响

随着车刀轴向进给速度的增大,对保留的凸缘部位的动载冲击较大,使其更容易发生脆性破碎,会在加工后表面形成一些不平整的凸起。当速度过大时,还甚至出现使凸缘从槽底根部直接整块脆性折断,使得加工后表面出现了凹坑。这会导致加工表面越不平整,图片纹理的灰度分布越不均匀,随机性变大;纹理沟纹越深,其灰度值反差变大。如图5,在槽深3.0 mm、凸缘宽度为2.0 mm条件下,随着速度的增大,对比度和熵增大,相关性减小,加工质量逐渐变差。其在低速20~50 mm/min期间加工效果最好;随着加工速度的增大,加工质量变差,特别是在速度达到80 mm/min时,其前后骤变最为明显,超过80 mm/min后曲线变化趋势又有所减缓。

3.2 凸缘厚度对加工表面纹理特征的影响

图6是在车刀轴向进给速度为50 mm/min、槽深2.0 mm条件下,随着凸缘厚度的增大,对比度和熵呈先增大后减少趋势,相关性先减小后增大趋势,加工质量先变差然后又略有改善。曲线变化的分界点在凸缘厚度2.5 mm左右。一方面,在凸缘厚度小于2.5 mm之前,凸缘厚度相对较薄时,其断裂强度较弱,受到推挤工具的作用时容易发生破碎去除,凸缘厚度越小,沟槽和残留的凸起越微小而不明显,加工后表面越平整,纹理分布越均匀。另一方面,在凸缘厚度大于2.5 mm之后,随着凸缘厚度的增大,其抵抗推挤工具的轴向的动载冲击能力增强,凸缘侧面的微裂纹更偏向轴向扩展,裂纹向陶瓷径向扩展的深度变浅,其发生破碎去除产生厚度较薄面积较大的断屑,加工表面的沟坑变浅,加工表面质量反而有所改善,纹理的灰度值落差变小,分布越加均匀。在凸缘厚度大于2.5 mm,凸缘受到推挤工具挤压时,其发生脆性崩断时形成的沟坑较多且相对较深,加工表面纹理的灰度分布越随机不均。

图5 加工表面纹理特征参数随进给速度的变化Fig.5 Relationship among three parameters and radial feed rate

图6 加工表面纹理特征参数随凸缘厚度的变化Fig.6 Relationship among three parameters and flange thickness

3.3 槽深对加工表面纹理特征的影响

图7是在凸缘厚度3.0 mm、车刀轴向进给速度为50 mm/min条件下,随着槽深的增大,对比度和熵呈增大趋势,相关性呈减小趋势,导致加工质量略有变差;但相比车刀轴向进给速度和凸缘厚度,它对3个加工表面纹理特征参数的影响较弱。随着槽深的增大,使凸缘的根部尖角效应越加显著,更容易发生脆性崩碎,导致残留的材料增多,并材料崩碎底部保留较多的宏观破碎痕迹,纹理越加复杂,图像中灰度分布不均匀,像素之间的灰度值差异变大。

图7 加工表面纹理特征参数随槽深的变化Fig.7 Relationship among three parameters and groove depth

4 结论

1)通过高速摄像技术记录整个破碎过程,分析了已加工表面的形成缘由。基于GLCM对3类典型加工表面形貌纹理特征值的提取,验证了采用GLCM方法对加工表面形貌识别的可行性。

2)基于神经网络模型预测不同加工参数组合下的加工表面纹理特征参数,预测结果与实际测得值的绝对误差较小,且基于竞争层神经网络对加工表面平整程度的分类识别效果可靠性较好。

3)通过单因素实验方法,研究了车刀轴向进给速度、凸缘厚度、槽深影响对度比、熵、相关性3个加工表面纹理特征参数的规律。基于GLCM和神经网络能较好地完成非接触识别已加工表面平整程度。

(

)

[1]Maizbender J,Steinbrech R W.Threshold fracture stress of thin ceramic components[J].Journal of the European Ceramic Society,2008,28(1):247-252.

[2]田欣利,于爱兵.工程陶瓷加工的理论与技术[M].北京:国防工业出版社,2006. TIAN Xin-li,YU Ai-bing.Theory and technology of engineeringceramics processing[M].Beijing:National Defense Industry Press,2006.(in Chinese)

[3]唐修检,田欣利,吴志远,等.工程陶瓷边缘碎裂行为与机理研究进展[J].中国机械工程,2010,21(1):114-119. TANG Xiu-jian,TIAN Xin-li,WU Zhi-yuan,et al.Research progress of edge chipping behavior and mechanism of engineering ceramics[J].China Mechanical Engineering,2010,21(1):114-119.(in Chinese)

[4]唐修检,田欣利,王望龙,等.基于能量的工程陶瓷边缘碎裂损伤规律与机理研究[J].人工晶体学报,2013,42(10):1-4. TANG Xiu-jian,TIAN Xin-li,WANG Wang-long,et al.Study on fracture regulars and mechanisms of edge chipping for engineering ceramics based on energy[J].Journal of Synthetic Crystals,2013,42(10):1-4.(in Chinese)

[5]田欣利,王健全,张保国,等.基于纹理分析的Si3N4陶瓷表面粗糙度研究[J].材料工程,2012(9):56-63. TIAN Xin-li,WANG Jian-quan,ZHANG Bao-guo,et al.Study of Si3N4ceramic surface roughness based on texture analysis[J]. Materials Engineering,2012(9):56-63.(in Chinese)

[6]王波,姚宏宇,李弼程.一种有效的基于灰度共生矩阵的图像检索方法[J].武汉大学学报:信息科学版,2006,31(9):761-764. WANG Bo,YAO Hong-yu,LI Bi-cheng.An efficient image retrieval approach based on generalized image co-occurrence matrix[J].Geomatics and Information Science of Wuhan University,2006,31(9):761-764.(in Chinese)

[7]孟广伟,沙丽荣,李锋,等.基于神经网络的结构疲劳可靠性优化设计[J].兵工学报,2010,31(6):765-769. MENG Guang-wei,SHA Li-rong,LI Feng,et al.Design optimization for structural fatigue reliability based on artificial neural network[J].Acta Armamentarii,2010,31(6):765-769.(in Chinese)

[8]辛民,解丽静,王西彬,等.基于人工神经网络的铣削加工变形预测模型[J].兵工学报,2010,31(8):1130-1131. XIN Min,XIE Li-jing,WANG Xi-bin,et al.Prediction model for milling deformation based on artificial neural network[J].Acta Armamentarii,2010,31(8):1130-1131.(in Chinese)

[9]田欣利,王龙,王望龙,等.基于边缘破碎驱动裂纹推挤式加工的破碎模拟实验研究[J].人工晶体学报,2014,43(10):2726-2731. TIAN Xin-li,WANG Long,WANG Wang-long,et al.Simulation experiments for push processing based on the edge effect to drive crack[J].Journal of Synthetic Crystals,2014,43(10):2726-2731.(in Chinese)

[10]Ulaby F T,Kouyate F,Brisco B,et al.Textural information in SAR images[J].IEEE Transactions on Geoscience and Remote Sensing,1986,24(2):235-245.

[11]田欣利,王健全,张保国,等.工程陶瓷表面粗糙度与图像纹理特征关系[J].装甲兵工程学院学报,2011,25(6):77-82. TIAN Xin-li,WANG Jian-quan,ZHANG Bao-guo,et al.Relationship between surface roughness and image texture features of engineering ceramics[J].Journal of Academy of Armored Force Engineering,2011,25(6):77-82.(in Chinese)

Analysis of Surface Texture of Push-processed Si3N4Ceramics Based on Gray Level Co-occurrence Matrix and Neural Network

TIAN Xin-li,WANG Long,WANG Wang-long,TANG Xiu-jian,WU Zhi-yuan

(National Defense Key Laboratory for Remanufacturing Technology,Academy of Armored Forces Engineering,Beijing 100072,China)

Soft push processing based on the edge broken effect to drive crack is a novel processing technique.The surface texture of machined Si3N4ceramic is collected,and the gray level co-occurrence matrix(GLCM)is used to analyze the relationship among contrast,entropy,correlation and machined surface texture.The radial basic network and competitive network are employed to predict and classify the texture characteristics in different processing parameters.The relative error value of the predicted results can be controlled within 5%.The larger the contrast and entropy are,the smaller the correlation is,and the greater the classification level is,the worse the surface roughness is.The processing quality is analyzed by exploring the effects of different process parameters on texture feature.With the increase in feed rate or groove depth,the machined surface quality is worse.With the increase in flange thickness,the machined surface quality is gradually poor.The machined surface quality can be improved when flange thickness is over 2.5 mm boundary point.

surface and interface of matterials;Si3N4ceramics;texture characteristics;gray level co-occurrence matrix;neural network

TH161.1;TQ174

A

1000-1093(2015)08-1518-07

10.3969/j.issn.1000-1093.2015.08.020

2014-07-02

国家自然科学基金项目(51475474、51105378)

田欣利(1956—),男,教授,博士生导师。E-mail:tianxli719251@sohu.com;王龙(1989—),男,博士研究生。E-mail:waloxs@163.com