多孔介质中泡沫的迁移特性和影响因素研究

苏 燕,赵勇胜,李璐璐,秦传玉*,王冬梅,杨 帅(1.吉林大学地下水资源与环境教育部重点实验室,吉林 长春 10021;2.吉林大学环境工程系,吉林 长春 10021;.长春市水务集团,吉林 长春 10022)

多孔介质中泡沫的迁移特性和影响因素研究

苏 燕1,2,赵勇胜1,2,李璐璐1,2,秦传玉1,2*,王冬梅3,杨 帅3(1.吉林大学地下水资源与环境教育部重点实验室,吉林 长春 130021;2.吉林大学环境工程系,吉林 长春 130021;3.长春市水务集团,吉林 长春 130022)

通过设计一系列模拟柱实验探讨了泡沫在非饱和多孔介质中的运移特征以及泡沫质量、泡沫注入速率、介质渗透率对泡沫注入压力的影响.研究表明:泡沫气体锋面、泡沫液体锋面与泡沫锋面在多孔介质中是分离迁移的,且迁移速度大小关系为泡沫气体锋面>泡沫液体锋面>泡沫锋面;泡沫锋面相对于泡沫气体锋面的延迟系数为2.0.在泡沫运移过程中,模拟柱中压力的产生主要发生并均匀分布在泡沫覆盖区域中,固定点处压力随时间呈直线增加趋势;泡沫在1~1.2mm介质中的有效粘度为85.49mPa·s,是水在介质中运移有效粘度的84.64倍(水的有效粘度为1.01mPa·s).由此可知,泡沫注入模拟柱时需要较大的压力,主要是由于泡沫的有效粘性较大引起的.介质渗透率对泡沫注入压力的影响主要取决于泡沫注入速率;当单位面积泡沫注入速率相同时,泡沫注入压力随介质渗透率增大而降低. 当泡沫质量为91.4%时,当泡沫注入速率由2.1mL/min升高至3.2mL/min与4.4mL/min时,压力梯度由26.95psi/m升高至30.74与46.40psi/m,而当泡沫注入速率为3.2mL/min时,当泡沫质量由93.5%降低至91.4%与88.2%时,压力梯度由30.16psi/m升高至30.74与34.57psi/m,由此可知,泡沫质量与泡沫注入速率均对泡沫注入速率产生影响,然而泡沫注入速率的影响大于泡沫质量对注入压力的影响.

泡沫;迁移;特性;影响因素;多孔介质

目前,对于NAPLs污染土壤的原位治理技术主要有:原位化学淋洗技术、土壤气相抽提技术、热力学技术、生物技术等.其中,原位的表面活性剂淋洗技术是修复非水相液体(NAPLs)污染土壤的常用方法之一[1-3],该技术去除污染物效率高、成本低、操作简单,受到国内外学者的青睐[4].但实践证明,传统的表面活性剂淋洗技术受到地层介质低渗透性及非均匀性的限制,其液相淋洗液易产生孔道效应,即淋洗液只沿若干条渗透性相对较高的介质孔道流动,难以覆盖整个污染区域,致使淋洗效率低下[5];同时,淋洗液受重力影响较大,纵向迁移的能力远大于横向迁移,导致淋洗液的迁移较难控制,极易进入含水层,使污染区域扩大[6-7].

针对上述问题,国外学者提出了原位的表面活性剂泡沫淋洗技术[8-11].该技术的核心思想是,将表面活性剂溶液形成泡沫,使用泡沫状的气-液混合体系作为冲洗剂代替传统的液相淋洗液对污染土壤进行淋洗.其技术优势为:首先,泡沫是气体和液体混合而成的多相分散体系,易变形、具有流动性,可以进入大小不同的土壤孔隙,在介质中分布更为均匀,有效地避免了孔道效应问题[5];其次,泡沫为气水混合体系,密度小、重量轻、受重力的影响小,可通过调控注入压力来控制其在土壤中的迁移,避免了液相淋洗液迁移难控制、易使污染区域扩大的问题[6-7].最后,该技术还可以为地下环境输送大量氧气,刺激好氧微生物的生存,为淋洗后续的微生物修复创造良好条件[12-13].由此可见,原位泡沫淋洗技术的特点和优势决定了其在NAPLs污染土壤修复方面具有良好的应用前景.

泡沫在多孔介质中的运移特征和其他流体不同.相关研究表明,由于包气带介质的吸附阻滞作用,泡沫运移时液相和气相是不同步的,不能作为单独一相来考虑[14].同时,在运移过程中泡沫以不断地破灭与再生、分裂与合并的形式通过介质[15].泡沫的变形、合并、破灭和产生都直接影响到淋洗液在介质中的迁移分布情况,这导致泡沫体系在多孔介质中的迁移规律较为复杂.准确合理地认识和描述泡沫液、泡沫气体以及泡沫本身在包气带介质中的迁移特征是决定该技术能否具有更强的场地适应性和提高修复效果的关键.压力是泡沫运移过程中的动力,也是将该技术成功应用于场地的关键因素.Chowdiah等[16]和Zhong等[17]研究表明,泡沫质量决定了泡沫的稳定性,稳定性又决定了泡沫注入的压力以及泡沫运移过程中包气带介质中的压力分布,因此研究泡沫质量与注入压力之间的关系是至关重要的.此外,介质渗透性以及泡沫注入速率对注入压力的影响也是考查的关键.

该研究通过设置不同尺度模拟柱,探究了泡沫体系在多孔介质中的迁移规律和特征,并考察在泡沫注入过程中模拟柱中压力的空间分布特征;研究了泡沫质量、注入速率以及介质的渗透率对泡沫注入压力的影响,进一步说明在相同介质条件下,泡沫质量与注入速率对泡沫注入压力的影响关系.

1 材料与方法

1.1 实验材料

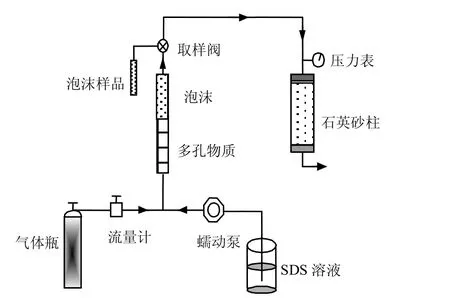

图1 实验装置Fig.1 Equipment of column experiment

试剂及装置:研究所用试剂均是分析纯.表面活性剂选择十二烷基硫酸钠(SDS),购自北京化工制药厂;亮蓝作为染色物质,购自天津市光复精细化工研究所;高纯氮气购自长春市巨洋气体有限公司;蠕动泵(BT100-2J)与气体流量计(LZB-2WB)分别购自保定兰格恒流泵有限公司和浙江余姚工业自动化仪表厂.模拟柱为有机玻璃柱,规格(内径cm×长度cm)分别为2×100,3×12.5和5×12.5.实验装置如图1所示.

试验介质:将筛分的石英砂(1~1.2mm、0.5~1mm、0.25~0.5mm、0.1~0.25mm)用自来水清洗,并自然风干后备用.不同粒径介质在模拟柱中的填充参数见表1.

表1 不同粒径介质在模拟柱中的填充参数Table 1 Configurations of medium with different sand sizes in simulated columns

1.2 实验方法

1.2.1 泡沫体系的分离迁移实验 模拟柱具体参数见表2柱1.首先向模拟柱中通入氮气15min,排净其中空气,用空气形成的泡沫注入模拟柱中,在模拟柱出口收集气体样品测定其中氧气百分含量,氧气的测定方法为气相色谱法(TCD检测器,温度为90℃;色谱柱2m(L)х3mm(ID) ,分子筛5A80目;注入点温度90℃;取样体积1mL;标准气体为空气;载气He气30mL/min).在泡沫运移的过程中肉眼观察并记录泡沫锋面和泡沫液锋面的迁移距离,绘制时间与二者迁移距离的关系曲线以及时间与气体样品中氧气百分含量/空气中氧气百分含量的曲线.当液面运移至模拟柱出口端时,停止泡沫注入.该模拟柱垂直放置,泡沫由下向上迁移.

1.2.2 泡沫迁移过程中压力的空间分布实验 模拟柱设置具体参数如表2柱2所示.在模拟柱侧边取样孔连接7个压力表(上海仪川仪表厂),压力表距离注入口距离分别为10, 20, 40, 50, 60, 70,90cm.观测在泡沫运移过程中每个取样孔压力变化情况,选择100, 110, 120, 130, 140, 150, 155min时各压力表的数值绘制固定时刻压力在泡沫覆盖区域中的曲线,阐明泡沫运移过程中压力的空间分配情况.该模拟柱垂直放置,泡沫底端注入.当泡沫液从顶端溢出时停止泡沫注入.

表2 模拟柱实验参数表Table 2 Parameters of simulated column experiments

1.2.3 介质渗透率对泡沫注入压力的影响实验模拟柱参数设计如表2柱3~柱10所示.柱3~6和柱7~10均考察了相同注入速率,相同模拟柱内径,不同介质渗透率对泡沫注入压力的影响.柱3、柱7和柱4、柱8和柱5、柱9和柱6、柱10考察了相同介质渗透率,相同注入速率,不同的模拟柱内径对泡沫注入压力的影响.8个模拟柱均垂直放置,泡沫顶端注入,由上向下迁移.柱3~6和柱7~10泡沫的注入时间分别为90min,190min,均当压力变化不大时停止泡沫注入.

1.2.4 注入速率对泡沫注入压力的影响实验 选择泡沫注入速率4.4,3.2,2.1mL/min,柱11、柱12与柱13考查不同的泡沫注入速率对注入口压力的影响.3个模拟柱均垂直放置,泡沫底端注入,由下向上迁移.当泡沫液从顶端溢出时停止泡沫注入.

1.2.5 注入速率和泡沫质量对泡沫注入压力的影响关系实验 柱14、柱17、柱20和柱15、柱18、柱21和柱16、柱19、柱22三组模拟柱考查在相同泡沫质量条件下,不同泡沫注入速率对注入压力的影响.柱14~16和柱17~19和柱20~22三组模拟柱考查在相同泡沫注入速率下,不同泡沫质量对泡沫注入压力的影响.9个模拟柱均垂直放置,泡沫顶端注入,由上向下迁移.

2 结果和讨论

2.1 泡沫、泡沫液与泡沫气体的分离迁移

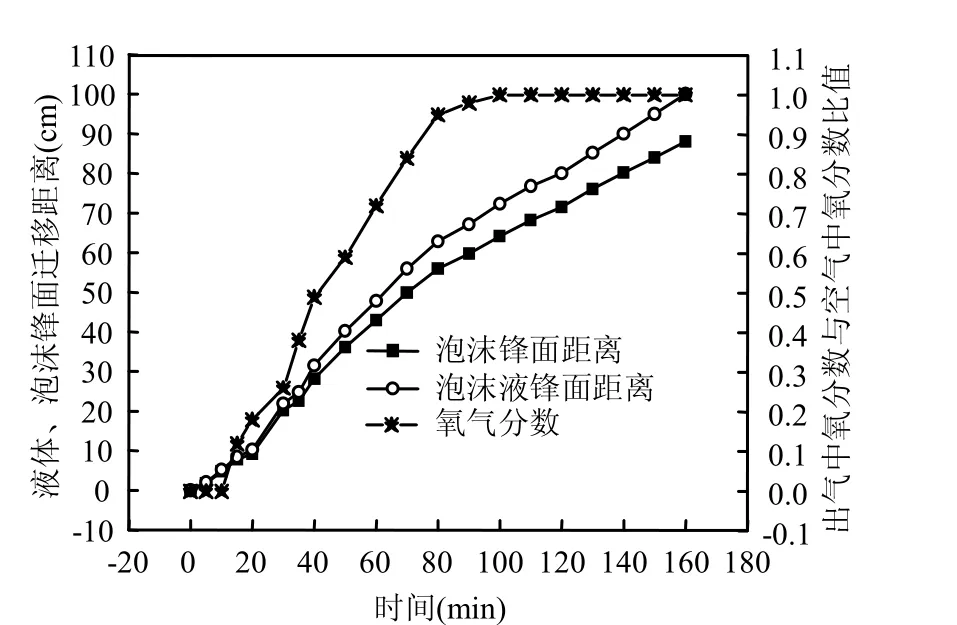

图2表示泡沫气体锋面、泡沫液锋面以及泡沫锋面在模拟柱中的穿透曲线.

当泡沫与介质接触时,一部分泡沫破裂产生泡沫液与气体,气体在下端泡沫推流的作用下向上运移,率先达到并逸出模拟柱.由于初始接触介质的泡沫破裂产生液体,因此在泡沫注入初始阶段模拟柱底部有泡沫液锋面.随着泡沫的不断注入,泡沫液段中的含水率逐渐增大,当达到一定值时,泡沫锋面逐渐跟随泡沫液锋面向上运移.主要原因是,由于介质的初始毛细压力大于泡沫破裂的临界毛细压力Pcr,foam,因此在泡沫运移过程中,与介质接触泡沫的破裂是必然的[18].然而,随着泡沫持续注入,泡沫液段中的含水量逐渐积累,表面活性剂浓度逐渐升高,介质中毛细压力逐渐降低并小于泡沫破裂的临界毛细压力,此时出现泡沫的破裂与重生并存状态,因此在一段时间后泡沫锋面随泡沫液锋面向上运移[19].

图2 氧气气体分数、液体锋面和泡沫锋面迁移距离与时间的关系Fig.2 The relationship of the effluent O2proportion,liquid front, foam front distances versus time

由图2中氧气、泡沫液与泡沫锋面的迁移可知,泡沫气体的迁移速度远大于液体与泡沫的迁移速度.当泡沫注入时间为90min时,泡沫气体将模拟柱中全部氮气驱替出,而当泡沫锋面达到模拟柱中90cm时,泡沫注入时间达到162min.由此可得,泡沫锋面运移比气体运移延迟系数为2.0.泡沫锋面比气体锋面迁移延迟的原因主要是由于泡沫锋面处产生气泡破裂与气泡重生.在泡沫持续注入过程中,泡沫液锋面与泡沫锋面均逐渐升高,然而,泡沫液锋面迁移的速率大于泡沫锋面迁移的速率,换言之,泡沫液段的长度在泡沫运移过程中逐渐增大.主要是由于泡沫面与介质接触时,会有一部分气泡破裂产生液体,从而使液体量逐渐增大[20].综上,泡沫气体锋面、泡沫液体锋面与泡沫锋面的分离迁移是泡沫在非饱和介质中运移的主要特征.

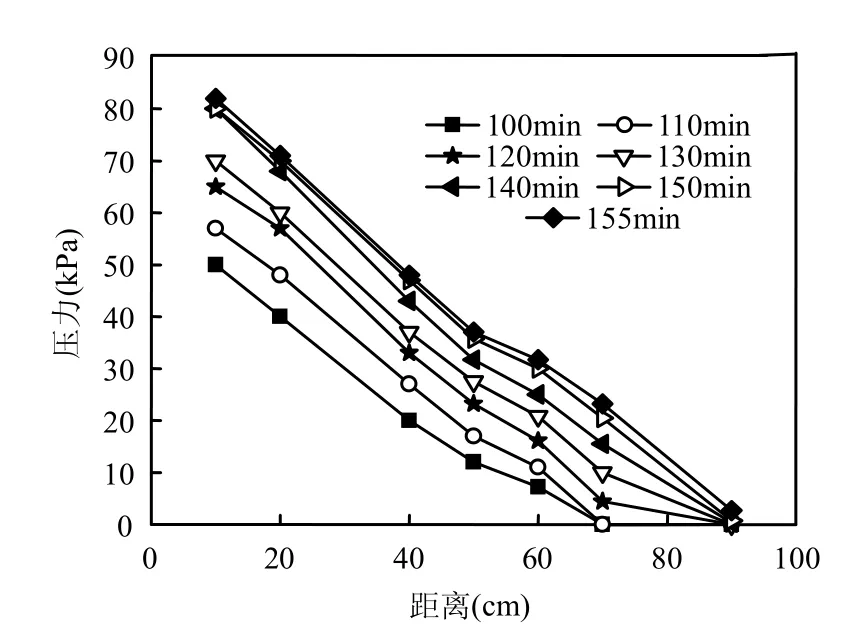

2.2 泡沫运移过程中,模拟柱空间压力分布

图3、图4分别表示在泡沫注入过程中,不同时间点模拟柱中空间压力分布情况以及不同空间点处压力随时间的变化情况.

由图3可知,当泡沫注入时间为100,110,120,130,140,150,155min时,泡沫锋面与注入口之间距离分别为64.2,68.2,71.5,76.1,80.2,84,86cm.由不同时间模拟柱中压力的空间分布和泡沫锋面的距离可知,压力的产生均发生在泡沫覆盖的区域.模拟柱中泡沫覆盖区域压力的空间分布呈线性关系,由此可见,泡沫流的阻力均匀分布在泡沫覆盖区域中.由图4可知,随着泡沫锋面上移,每个空间点处的压力随时间变化呈直线上升趋势.由于泡沫的注入速率为定值,因此该直线关系说明空间某点的压力随泡沫匀速注入是均匀变化的.

图3 泡沫注入过程中模拟柱中压力空间分布Fig.3 Spatial distribution of pressure along the column in the process of foam injection

图4 模拟柱固定点处压力随时间的变化Fig.4 Curves of time versus pressure in certain Location

泡沫在多孔介质运移的过程中有气泡的破裂和再生,然而泡沫的有效粘度仍是衡量泡沫流动的重要参数.由泡沫注入压力计算泡沫在介质中的有效粘度,从而有效说明泡沫在介质中的流动机制与动力条件[16].有效粘度计算公式如下:

式中:μ(foam)为泡沫有效粘度;k为介质固有渗透率(以达西计);A为模拟柱的横截面积,cm2;q(foam)为泡沫的注入流量,cm3/s;ΔP为压力变化,Pa; ΔL为泡沫覆盖长度,cm;该实验中k、A、q(foam)、ΔP与ΔL的值分别为166.014darcy、3.14cm2、0.05cm3/s、8.282×104Pa和90cm,计算得出泡沫在该介质中的有效粘度为85.49mPa·s,是水在介质中运移有效粘度的84.64倍(水的有效粘度为1.01mPa·s).由此可知,泡沫注入模拟柱时需要较大压力,主要是由于泡沫的有效粘性较大引起的.

2.3 介质渗透率对注入压力的影响

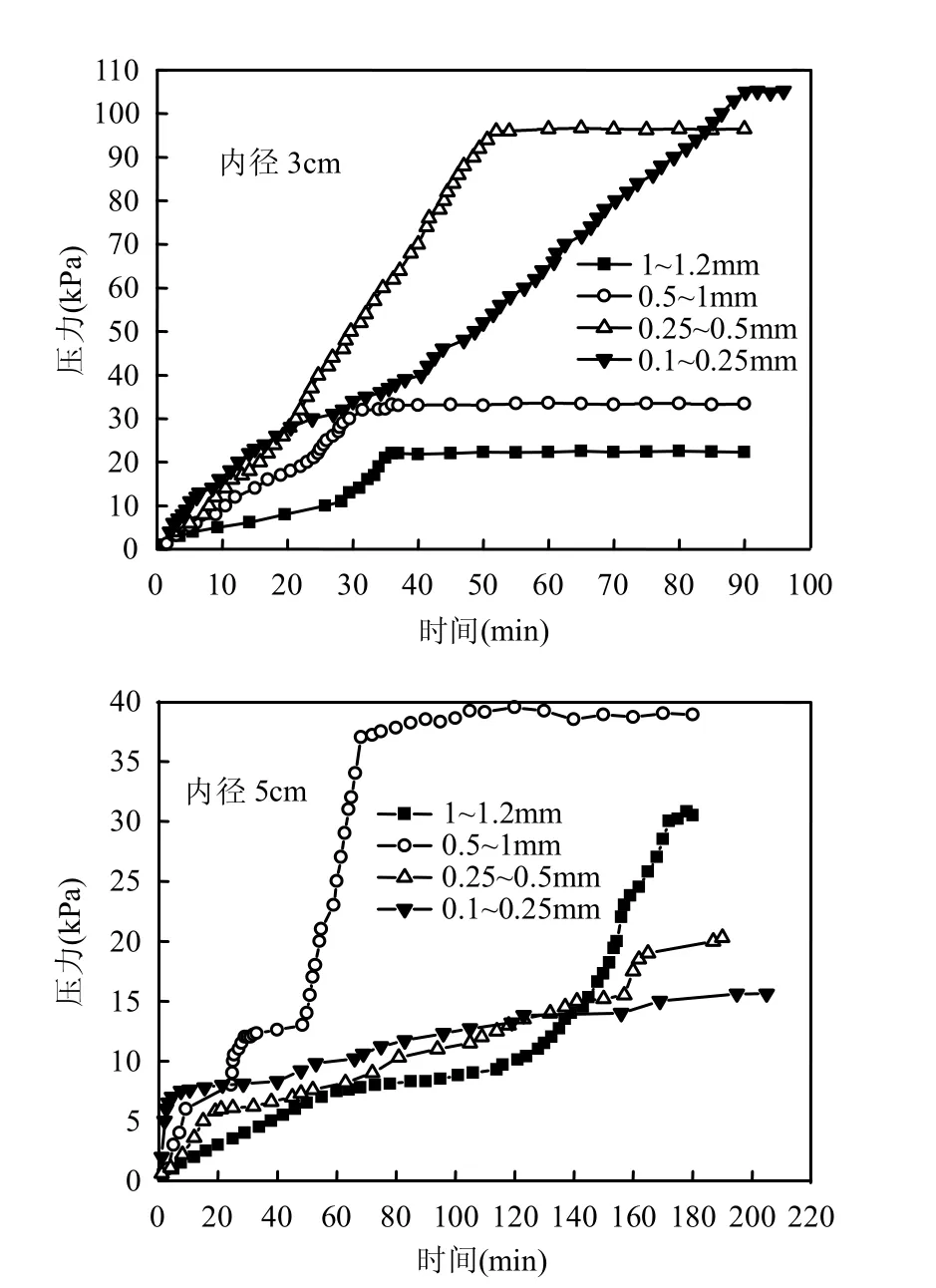

图5表示当泡沫质量为91.4%,注入速率为3mL/min时,不同介质渗透率条件下,注入压力随时间的变化关系曲线.

图5 介质渗透率对泡沫注入压力的影响Fig.5 The influence of media permeability on injection pressure

由图5a可知,当模拟柱内径为3cm时,泡沫的注入压力随着介质渗透率的增大而降低,当泡沫从模拟柱中溢出时,压力基本达到稳定状态,此时在0.1~0.25mm介质中,泡沫的注入压力分别是0.25~0.5,0.5~1,1~1.2mm介质中泡沫注入压力的1.11、3.15和4.72倍.然而由图5b可知,当模拟柱内径为5cm时,泡沫注入压力与介质渗透性关系与上述关系相反,对于0.1~0.25,0.25~0.5,0.5~1mm介质,泡沫的注入压力随着介质渗透性的增大而增大,而对于1~1.2mm介质这种规律不明显.当达到稳定状态时,0.5~1mm介质中泡沫的注入压力分别是1~1.2,0.25~0.5,0.1~0.25mm介质中泡沫注入压力的1.28、1.91和2.49倍.

对于两种内径模拟柱,泡沫注入速率相同.当填充介质相同时(如柱3与柱7,柱4与柱8,柱5与柱9,柱6与柱10),较大内径模拟柱的横截面积是较小内径模拟柱的2.78倍,因此泡沫在后者介质中运行的线速度使前者的2.78倍.结果表明,当泡沫在介质中运移线速度较低时,泡沫注入压力随着介质渗透性增加而增大;当线速度较高时,泡沫注入压力则随着介质渗透性增加而降低.

对于5cm内径模拟柱,泡沫注入达西速率相对较小,此时泡沫较易被拦截在较大粒径介质中的大孔隙中,从而使泡沫的迁移路径被堵塞,此时对于渗透性较大的介质,泡沫注入压力反而增大.此外,在较低的达西速率情况下,较细介质中孔隙尺寸小于泡沫尺寸,因此泡沫注入时,大量泡沫破裂形成溶液,溶液在重力作用下向下迁移,导致压力升高不明显.对于渗透性高的介质,孔隙尺寸大于泡沫尺寸,因此泡沫在迁移过程中破裂不明显,因此需较大压力以实现泡沫在介质中的推流前进.相反,对于3cm内径模拟柱,注入泡沫的达西速率相对较大,此时渗透性高介质中的大孔隙与渗透性低介质中的小孔隙对泡沫的截留作用相当,因此当以相同速率注入时,要实现泡沫的推移,渗透性低的介质需要较大的注入压力[20].此外,3cm模拟柱中泡沫的达西速率相对较大,此时泡沫流与介质之间的剪切速率较大,导致泡沫表观粘度降低,更多的表现为牛顿流体的性质;相反,5cm模拟柱中泡沫的注入速率较小,此时泡沫与介质之间的剪切速率较小,泡沫的表观粘度升高,更多的表现为非牛顿流体的性质.因此,对于5cm内径模拟柱中表现出的泡沫注入压力与介质渗透性的“异常规律”是非牛顿流体的典型代表.

如表1所示,1~1.2,0.5~1,0.25~0.5,0.1~0.25mm介质的渗透率分别为166.01、105.65、51.92和27.08darcy,以模拟柱内径3cm为例,此时A为7.065cm2,泡沫注入速率为q(foam)为0.05cm3/s,填充高度为ΔL为12.5cm,在这4种介质中的压力差ΔP分别为2.252×104、3.373×104、9.747×104和1.063×105Pa.由此计算可得4种介质中泡沫的有效粘度分别为422.24、396.49、566.36和322.03mPa·s,因此可知当泡沫经过多孔介质时,在一定范围内,泡沫的有效粘度随介质渗透率的增大而增大,因此可有效避免泡沫液滤失在非均质中高渗透介质的较大孔道中.

2.4 泡沫注入速率对注入压力的影响

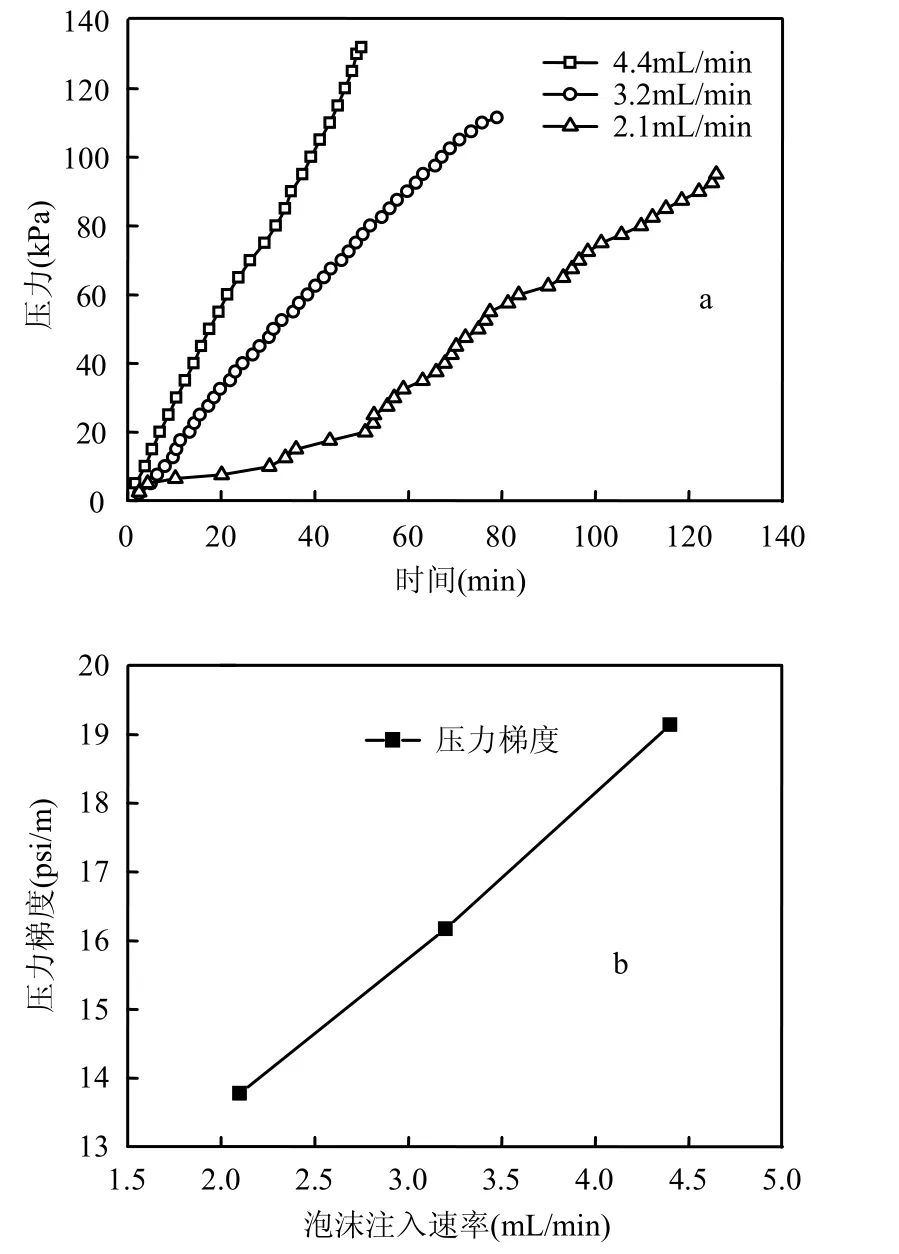

图6为不同泡沫注入速率对注入压力的影响.

图6 泡沫注入速率对注入压力的影响Fig.6 Influence of foam flow rate on injection pressure

不同的泡沫注入速率对注入压力的影响是泡沫淋洗技术用于地下环境修复的重要参数之一,因此研究泡沫注入速率对注入压力的影响是必要的.研究选择3种注入速率4.4,3.2,2.1mL/min,研究其对泡沫注入压力的影响.由图6可知,当泡沫注入速率由2.1mL/min升高至3.2mL/min与4.4mL/min时,压力的增长率由0.822升高至1.474和2.519,压力梯度由13.78psi/m升高至16.17和19.14psi/m.由此可知,当泡沫注入速率较小时,压力增长缓慢,单位长度上的压力梯度较小,反之压力迅速增大,单位长度上的压力梯度增大.主要原因是当泡沫注入速率较大时,单位时间注入泡沫量较大,一定时间内介质中泡沫的覆盖体积较大,需要较大压力以完成泡沫的推移前进,因此在单位时间内,压力的增长率随着泡沫注入速率增大而增大.此外,当泡沫注入速率较小时,初始注入的泡沫在介质毛细力作用下迅速破裂,释放出泡沫液和气体,介质中表面活性剂浓度与含水率随着泡沫液累积而增大,使介质的毛细压力小于泡沫破裂的临界毛细压力,因此随着泡沫持续注入,泡沫开始上升.当泡沫液达到模拟柱顶端时,泡沫液段的长度在较小泡沫注入速率下达到12cm,泡沫体积较小;而在较大泡沫注入速率下,该长度仅为6cm,泡沫体积较大,因此要实现泡沫的推移,单位长度的压力梯度随泡沫注入速率升高而增大.

2.5 泡沫注入速率与泡沫质量对注入压力的影响

图7展示了在不同泡沫注入速率条件下,泡沫质量对注入压力的影响以及在不同泡沫质量条件下,泡沫注入速率对注入压力的影响.

由图7a可知,在3种泡沫注入速率下,模拟柱中压力梯度随泡沫质量增大均有所降低.该结果与泡沫的结构和稳定性相关,当泡沫质量增大,泡沫气泡增大且液膜变薄,此时泡沫较容易破裂,因此压力梯度降低[16].因此为了避免使包气带中多孔介质产生隆起或者断裂(临界压力梯度3.3psi/m),应尽量增大泡沫质量从而降低压力梯度.较高的泡沫质量意味着注入泡沫液体积较小[16].例如在相同泡沫注入速率下,将泡沫质量从92%升高至98%,此时进入多孔介质中的泡沫液的体积降低至原来的1/4,因此在对包气带污染进行原位修复时,修复时间将延长至原来时间的4倍.由图7b可知,在3种泡沫质量下,模拟柱中压力梯度随泡沫注入速率迅速增大.原因见2.4所述.由图7可知,泡沫注入速率对注入压力的影响大于泡沫质量对注入压力的影响.因此可以主要通过降低泡沫注入速率,其次通过增大泡沫质量来降低多孔介质中的压力梯度,从而在不产生介质位移变化情况下实现包气带介质的原位修复.

图7 泡沫质量以及泡沫注入速率对注入压力的影响Fig.7 Influence of foam quality and foam flow rate on injection pressure

3 结论

3.1 泡沫气体锋面、泡沫液体锋面与泡沫锋面在非饱和多孔介质中是分离迁移的,且泡沫锋面的迁移较泡沫气体锋面迁移的延迟系数为2.0.

3.2 模拟柱中压力梯度主要分布在泡沫覆盖区域中,压力的空间分布与泡沫覆盖区域呈直线关系.

3.3 在一定范围内,注入压力随介质渗透率的增大而降低,然而介质渗透率对注入压力的影响主要取决于泡沫的注入速率.

3.4 泡沫注入速率与泡沫质量均影响泡沫注入压力,但泡沫注入速率对注入压力的影响大于泡沫质量对注入压力的影响.

[1]Laha S, Tansel B, Ussawarujikulehai A. Surfactant-soil interactions during surfactant- amended remediation of contaminated soils by hydrophobic organic compounds: A review[J]. Journal of Environmental Management, 2009,90:95-100.

[2]Paria S. Surfactant-enhanced remediation of organic contaminated soils and water [J]. Advanced Colloidal Interface Science, 2008,138:24-58.

[3]Yuan S H, Shu Z, Wan J Z, et al. Enhanced desorption of hexachlorobenzene from kaolin by single and mixed surfactants[J]. Journal of Colloidal Interface Science, 2007,314:167-175.

[4]赵景联,环境修复原理与技术 [M]. 北京:化学工业出版社,2006.

[5]Mulligan C N, Wang S L. Remediation of a heavy metalcontaminated soil by a rhamnolipid foam [J]. Engineering Geology, 2006,85:75-81.

[6]Wang H, Chen J J. A study on the permeability and flow behavior of surfactant foam in unconsolidated media [J]. Environmental Earth Science, 2013,68:567-576.

[7]Dermont G, Bergeron M, Mercier G, et al. Soil washing for metal removal: A review of physical/chemical technologies and field applications [J]. Journal of Hazardous Materials, 2008,152:1-31.

[8]Boonamnuayvitaya V, Jutaporn P, Sae-ung S, et al. Removal of pyrene by colloidal gas aphrons of a biodegradable surfactant [J]. Separation and Purification Technology, 2009,68:411-416.

[9]Yan Y L, Deng Q, He F, et al. Remediation of DNAPL-contaminated aquifers using density modification method with colloidal liquid aphrons [J]. Colloids and Surfaces A:Physicochemical Engineering Aspects, 2011,385:219-228.

[10]Zhang Z F, Mark L Z, White D, et al. Experimental Investigation of the Effective Foam Viscosity in Unsaturated Porous Media [J]. Vadose Zone Journal, 2012,11:421-427.

[11]Couto H J B, Massarani G, Biscaia E C, et al. Remediation of sandy soils using surfactant solutions and foams [J]. Journal of Hazardous Materials, 2009,164:1325-1334.

[12]Rothmel R K, Peters R W, Martin E S. Surfactant foam/ bioaugmentation technology for in situ treatment of TCEDNAPLs [J]. Environmental Science and Technology, 1998,32, 1667-1675.

[13]Shen X, Lin Z B, Ding Y Z, et al. Foam, a promising vehicle to deliver nanoparticles for vadose zone remediation [J]. Journal of Hazardous Materials, 2011,186:1773-1780.

[14]Alshehri A J, Kovscek A R. Pore-level mechanics of forced and spontaneous imbibition of aqueous surfactant solutions in fractured porous media [C]. SPE Annual Technical Conference and Exhibition, 4-7October 2009, New Orleans, Louisiana.

[15]Afsharpoor A, Lee G S, Kam S I. Mechanistic simulation of continuous gas injection period during surfactant-alternating-gas(SAG) processes using foam catastrophe theory [J]. Chemical Engineering Science, 2010,65:3615-3631.

[16]Chowdiah P, Misra, B R, Kilbane Ii J J, et al. Foam propagation through soils for enhanced in-situ remediation [J]. Journal of Hazardous Materials, 1998,62,265-280.

[17]Zhong L, Szecsody J, Oostrom M,et al. Enhanced remedial amendment delivery to subsurface using shear thinning fluid and aqueous foam [J]. Journal of Hazardous Materials, 2011,191:249-57.

[18]Khristov K, Exerowa D, Minkov G. Critical capillary pressure for destruction of single foam films and foam: Effect of foam film size [J]. Colloids and Surfaces A: Physicochemical Engineering Aspects, 2002,210:159-166.

[19]Holm L W. The mechanism of gas and liquid flow through porous media in the presence of foam [J]. Journal Petroleum Technology,1968,8:359-369.

[20]Zhong L R, Szecsody J E, Zhang F, et al. Foam delivery of zmendments for vadose zone remediation: propagation performance in unsaturated sediments [J]. Vadose Zone Journal,2010,9:757-767.

Study on transport characteristics of foams and affecting factors in porous media.

SU Yan1,2, ZHAO Yong-sheng1,2, LI Lu-lu1,2,QIN Chuan-yu1,2*, WANG Dong-mei3, YANG Shuai3(1.Key Lab of Groundwater Resources and Environment, Ministry of Education, Jilin University, Changchun 130021, China;2.Department of Environmental Engineering, Jilin University, Changchun 130021, China;3.Water Group of Changchun, Changchun 130022, China). China Environmental Science, 2015,35(3):817~824

A series of column experiments were conducted to investigate the transport characteristics of foam in unsaturated porous media and influences of foam quality, foam injection rate, and media permeability on the injection pressure. The results indicated that the foam front, liquid-wetting front, and foam gas front were separated during the transport in porous media and their relationship of transport rate is foam gas front > liquid-wetting front >foam front. The foam transport had a retardation of 2.0 relative to the gas flow. The pressure primarily occurred and uniformity distributed in the foam-occupied region, and the pressure showed a linear increasing trend over time in a certain location. The calculated effective foam viscosity in 1-1.2 mm porous media was 85.49 mPa s, which was 84.64 times greater than the viscosity of water into the same sediment. Due to the higher effective foam viscosity, the greater injection pressure was needed. The influences of media permeability on foam injection pressure mainly depend on the foam injection rate. Foam injection pressure decreased with increment of media permeability while the foam injection rate was same in per unit area. When the foam quality was 91.4%, the pressure gradient increased from 26.95 psi/m to 30.74 and 46.40 psi/m when the foam injection rate increased from 2.1mL/min to 3.2 and 4.4 mL/min, respectively. When the foam injection rate was 3.2mL/min, the pressure gradient increased from 30.16 psi / m to 30.74 and 34.57 psi/m when the foam quality reduced from 93.5% to 91.4% and 88.2%, respectively. Both foam quality and foam injection rate exert impact on injection pressure, however, foam injection rate has a more profound influence than foam quality on injection pressure.

foam;transport;characteristics;affecting factor;porous media

X523

A

1000-6923(2015)03-0817-08

苏 燕(1986-),女,山东菏泽人,吉林大学博士研究生,主要从事污染场地控制与修复研究.发表论文7篇.

2014-08-28

北京市教育委员会市属高校创新能力提升计划项目(TJSHG201310772028);吉林大学研究生创新基金资助项目(2014097);国家自然科学基金(41302183);博士后科学基金(2013M530987)

* 责任作者, 讲师, qincyu@jlu.edu.cn