机械硫化机电机驱动后充气翻转改进设计

Improved design of motor driven rear infl ated fl ip of mechanical vulcanizing machine

廖松柏,胡润祥,秦淑君(益阳橡胶塑料机械集团有限公司,湖南 益阳 413000)

机械硫化机电机驱动后充气翻转改进设计

Improved design of motor driven rear infl ated fl ip of mechanical vulcanizing machine

廖松柏,胡润祥,秦淑君

(益阳橡胶塑料机械集团有限公司,湖南 益阳 413000)

介绍了采用电机驱动后充气翻转的目的与意义,结合水缸驱动及原有电机多级减速驱动后充气翻转的缺陷,简述了新型带缓冲电机驱动的运行特征,不但解决了这些缺陷,而且提高了设备运行的可靠性,增加了设备运行的寿命。

后充气;电机驱动;缓冲装置

轮胎在硫化后卸胎,处于去除高温、高压后自然状态下冷却的转变,容易产生收缩变形。后充气作为硫化机的主要辅助设备,是解决轮胎热收缩变形的重要工序,轮胎硫化后在后充气上定型冷却,保证了轮胎外股外缘尺寸,所以后充气运行的可靠性直接影响整个设备的联动及轮胎质量。

1 选用电机驱动后充气翻转的目的与意义

机械轮胎硫化机常用的后充气装置为2工位充气,翻转机构使后充气在装胎或卸胎需要时进行工位的转换,翻转驱动有水缸驱动、电机驱动等方式。

1.1水缸驱动方式

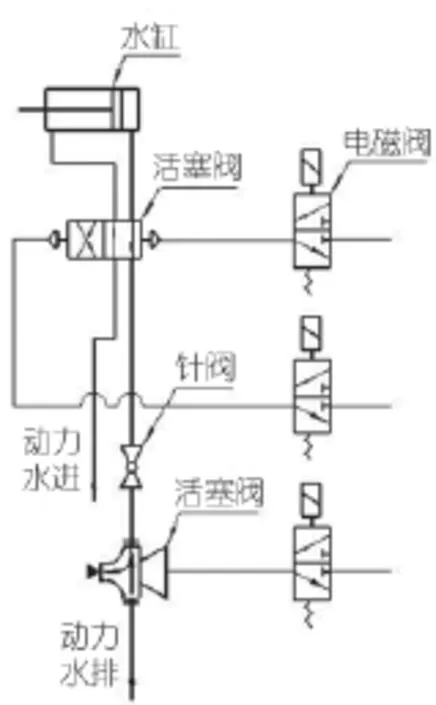

(1) 水缸驱动结构(如图1)

(2) 驱动的控制原理(如图2)

图1 水缸驱动后充气结构图

图2 水缸驱动控制原理

(3)水缸驱动的优点

水缸通过齿条驱动齿轮带动后充气横梁翻转,机械结构相对比较简单。

水缸驱动的缺点:

①中间控制元件较多,元件及管线布置复杂,任何一个元件故障会导致整个控制单元瘫痪,管线太多容易产生水压控制气压泄漏等故障。

②水压冲击使设备晃动大、容易使齿轮等驱动机械装置磨损及影响设备精度,水压的波动导致横梁偏离正确位置,影响后充气在装胎卸胎时动作。

③在紧急状态下只能依靠活塞阀切断水压回停止,动力水进的水压持续高压,所以急停的响应时间会较长,若活塞阀发生泄漏,则急停无效,影响设备安全。

1.2电机驱动方式

电机驱动控制简单、运行平缓且在翻转中可以使后充气横梁在任意位置停止,更便于维护等原因得到很多用户的支持。

2 改进前结构原理

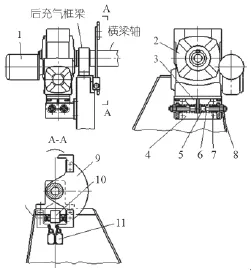

图3为改进前电机驱动后充气翻转的结构原理示意图,其工作原理如下:

图3 改进前电机驱动后充气翻转原理图

(1) 电机通过带传动与1级蜗轮蜗杆减速机联接,减速机通过链条传动后充气横梁联接,后充气横梁与限位板固联。

(2) 当后充气横梁翻转至限位板触发限位开关后,PLC延时程序启动,其间后充气横梁继续翻转至限位板在挡块处停止才能使后充气正常进入其他工序,而电机在转动至PLC延时程序完成时停止,时间差很短,但只能通过皮带打滑或者过载保护控制来释放两者的不同步带来的动能。

3 改进前状况分析

(1)安装及后维护较为复杂,带传动与链条传动都无张紧装置,只能通过移动固定基座调节,皮带和链条磨损后需不定期张紧调节;链条传动无润滑系统,只能拆卸安全罩定期手动涂抹润滑油,同时两链轮轴线在同一铅垂直面内时,链条因磨损垂度逐渐增大,因而减少与下面链轮的有效啮合齿数,导致传动能力降低。

(2) 横梁转动停止与电机转动的不同步对链条、减速机产生了冲击及加速了皮带的打滑和磨损,严重时使链条或者皮带崩断,且对减速机有损伤,降低设备使用寿命,而在设备运行过程中一旦故障,致使硫化完的轮胎无法及时进行充气冷却,将大大提高轮胎的报废率。

4 改进后结构原理

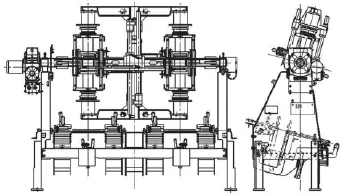

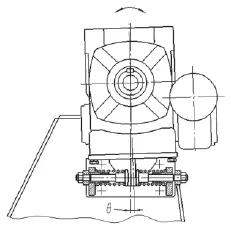

图4、图5分别为改进后电机驱动后充气翻转的结构详图及结构图,其工作原理如下:

(1)电机直接与2级蜗轮蜗杆减速机联接,减速机空心轴直接与横梁轴联接并依靠横梁轴定位,减速机下部与缓冲支架固联,缓冲支架悬于缓冲轴中间,即减速机采用悬挂式安装;后充气横梁与限位板固联。

图4 改进后电机驱动后充气翻转结构图

图5 改进后电机驱动后充气结构

(2)电机启动时,缓冲支架以后充气横梁为中心旋转一小角度θ,通过缓冲轴压缩弹簧获得反作用力与减速机施加在后充气横梁上的转矩达到平衡后缓冲支架不再旋转,后充气横梁开始翻转,同时弹簧开始复位,启动过程中弹簧起到了缓冲和定位作用,如图6所示。

图6 翻转状态图

当后充气横梁翻转至限位板触发限位开关后,PLC延时程序启动,其间后充气横梁继续翻转至限位板在挡块处停止,电机在转动至PLC延时程序完成时停止,通过压缩弹簧来释放两者的不同步带来的动能。

5 计算选型

假定水缸驱动作用在横梁上的转矩 M1= 970 N•m

(1)根据后茺气翻转的特性,翻转工位切换为1/2转,翻转时间选用20 s左右,假定电机转速n=1 400 r/min,减速机总减速比i=900,则完成1/2转时间为19.28 s接近要求时间。

(2) 减速机的选择

根据减速比较大及安装要素的要求,选用两级涡轮涡杆的中空传动轴标准减速机。

(3)电机功率的选择

式中:

N计——电机计算功率;

M1——水缸驱动转矩 970 N·m;

n——电机转速1 400 r/min;

i——两级减速机总减速比900;

η——两级减速机传动效率0.9。

根据 N计=N额·k

式中:

N额——电机额定功率;

k——电机过载系数。

在此我们选用标准电机N额=0.375 kW。

(4) 弹簧支承反作用力的确定

弹簧支承轴反作用力点到减速机轴心的距离即支承点转动半径r2假定为320 mm。

根据结构特点,在此单边选用2个弹簧支承点,计算结果如下:

最大工作力Pn/N 2 154

最小工作力P1/N 631.714 285 7

工作极限载荷Pj2 408.3

弹簧直径d/mm 8

弹簧中径D/mm 45

极限载荷下的单圈量fj5.425

单圈刚度P'd/(N·mm-1) 444

工作行程h/mm 24

极限载荷下的变形量Fj37.975

节距t 13.425

弹簧刚度P'/(N·mm-1) 63.428 571 43

有效圈数n 7

自由长度H0105.975

最小载荷下的高度H196.015 540 54

最大载荷下的高度H272.015 540 54

极限载荷下的高度Hj68.006 306 31

总圈数n19

6 改进后效果分析

(1) 结构更简单、占用空间更小、电机启动和停止时整个传动都有缓冲 ,降低了冲击和震动,大大提高了各个运动部件的寿命。

(2) 维护更简单,减速机除了更换润滑油外,不需要其他维护。

(3) 提高了设备运行的可靠性,以及采用通用的备品备件,有效降低设备维修费用。

7 结论

通过上述的效果分析和对比,改进后的带缓冲电机驱动后充气翻转结构解决了水缸驱动和原电机驱动产生的一系列问题,提高了设备使用寿命,降低了设备故障率,达到了安全、可靠、经济的效果。

Improved design of motor driven rear infl ated fl ip of mechanical vulcanizing machine

Liao Songbai, Hu Runxiang, Qin Shujun

(Yiyang Rubber & Plastics Machinery Group Co., Ltd., Yiyang 413000, Hunan, China)

This paper describes the purpose and signifi cance of motor driven rear infl atable fl ip, outlines the operating characteristics of new buffered motor-driven, combined with rear inflated fl ipped defects of tank driver and the original motor multi-stage reduction drive. This new motor driver not only solves these defects, but also improves the reliability of equipment operation, and increases the device's operating life.

rear infl ated; motor drive; buffer device

TQ330.4

1009-797X(2015)19-0053-03

B

10.13520/j.cnki.rpte.2015.19.016

廖松柏(1983-),男,工程师,益阳橡胶塑料机械集团有限公司,主要从事机械设计工作。

2015-01-04