基于压降补偿的锂离子电池恒流充电方法

何亮明,杜 翀

(中国科学院上海高等研究院,上海201210)

锂离子电池属于非水系二次电池,充电方法包括连续充电和脉冲充电。脉冲充电通过在充电脉冲间隙引入静置或放电脉冲来减小电池极化阻抗,缩短充电时间并可延长使用寿命[1]。脉冲充电需要专门的脉冲产生与控制电路,增加了充电器设计复杂度与制造成本[2]。连续充电在锂离子电池蓬勃发展的二十多年间产生了很多变种方式,包括早期的恒定电流、恒定电压、恒流-恒压充电[3]以及目前流行的多阶段恒流[4]等充电方式。近年来,为了优化充电电流曲线,实时动态匹配充电过程中电池的电荷接受能力,尝试引入了模糊控制、神经网络与遗传算法等更加复杂的计算手段。锂离子电池充电时,若充电电压过高,则电池性能会明显劣化,甚至引发燃烧爆炸等事故。因此必须确保充电电压不超过给定电压,避免过充现象。

为了在充电速度和充电安全性之间达到一个折中平衡,目前商用锂离子电池一般使用恒流-恒压充电。即在充电初期,进行恒定电流充电。当电池电压达到给定电压值后,以恒定电压继续充电。充电电流降低到给定值时即认为充满电,结束充电。应用恒定电流充电时,通过加大充电电流能快速充电,缩短充电时间;当锂离子电池电压达到给定电压值时,切换到恒压充电,确保电池无需承受由过充导致的高压。

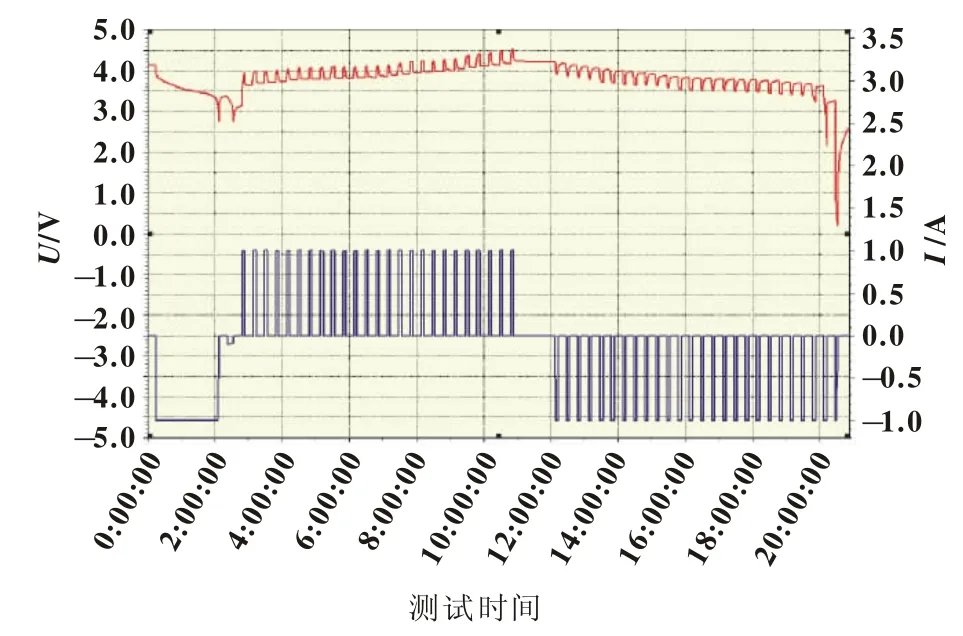

电池内部电动势或者开路电压是判断电池是否满充的理想参数。但在实际充电过程中,上述两个参数不可测,只能使用电池端电压进行近似替代。由于电池内阻的存在,电池端电压小于电池开路电压。电池充电电流越大,电池端电压和开路电压差异越大。在恒流-恒压充电过程中,恒流阶段当电池端电压达到给定值(例如锂离子电池设定为4.2 V)时,电池开路电压实际上并未达到上述阈值。但是为了保险起见,不得不采取限流措施,改为充电电流逐渐减小的恒压充电模式。恒压充电模式的引入确保了电池充电的安全性,但是降低了电池的充电速度。如图1,实验中对2 Ah锂离子电池使用1.0 A的恒定电流进行充电,大约90 min后即可充电80%。然后端电压达到给定值后改用恒压充电。经过约1.5 h,电池才渐至充满。实际应用中,对于使用一段时间后的老化电池,由于电池内阻或者接线电阻变大,恒流充电阶段时间变短,恒压充电对电池充电速度的影响更加显著。

本文研究了锂离子电池充放电过程中内阻变化特性,发现电池欧姆内阻基本不变,极化内阻在充电后期小幅增长,应用两阶段逐次逼近法估计电池满充时刻总内阻大小,提出了一种基于内阻压降补偿机制的恒流充电控制方法。

图1 恒流恒压充电

1 基于内阻压降补偿的恒流充电控制方法

锂离子电池充电往往利用电池的端电压作为充电模式切换与终止的控制参数,不利于充电速度的提升。为了克服上述问题,本文基于电池内阻压降补偿机制提出一种完全使用恒流充电的快速充电方法。一般情况下4.2 V的开路电压是理想的充电终止条件,但是在电池充电过程中由于电池内阻的存在,电池端电压偏离了电池的开路电压。电池端电压与开路电压的偏差值同电池的内阻和充电电流大小密切相关。为了补偿电池充电时内阻带来的端电压压降,必须了解电池内阻的组成与变化特性。

1.1 电池内阻在充放电过程中的变化特性

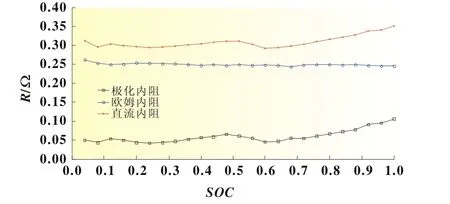

电池内阻由欧姆内阻、浓差极化与电化学极化阻抗等组成,各成分在不同的充电状态下变化特性各有不同。为了克服电池内阻对恒流充电控制带来的不利影响,通过大量充放电实验深入研究了锂离子电池直流内阻特性。使用三洋、索尼、松下、LG、三星、ATL等厂商18650锂离子电池作为实验对象,电池容量为2或2.6 Ah。不同充放电状态下的电池直流内阻利用脉冲边缘处电压、电流变化量进行计算,充放电曲线如图2。首先电池放电至截止电压,静置一段时间后进行充电。以1 A电流充电5 min后静置15 min,上述过程一直循环至静置端电压达到4.2 V时为止。电池充满电后,静置一段时间开始放电。以1 A电流放电,放电5 min后静置15 min。以上实验使用蓝电充放电测试仪完成,电压、电流参数采样频率为1 Hz。电池欧姆内阻根据脉冲电流边缘处电压变化量和电流变化量相除求得,极化内阻使用静置阶段电压变化量计算。

图2 电池充放电过程

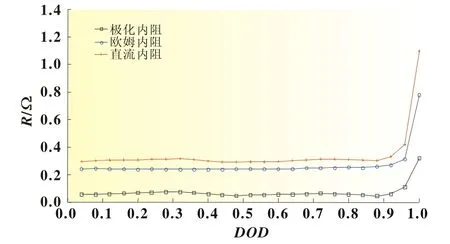

分别研究了电池充电过程和放电过程中不同荷电状态(SOC)下的欧姆内阻和极化内阻变化特性。实验发现,即使在相同荷电状态下,充电和放电不同工作模式时电池内阻大小也可能存在巨大差异。如图3,电池充电时电池内阻总体变化较小,具有较大的稳定性,其中欧姆内阻在5%~100%SOC范围内基本保持不变,极化内阻只在充电后期小幅度增加。在不同SOC状态下,与欧姆内阻相比,电池极化内阻小得多。因此,电池总内阻大小主要由欧姆内阻决定。与充电条件下相比,电池放电条件下内阻变化规律有较大差异。如图4,在5%~90%SOC范围内,欧姆内阻和极化内阻都保持稳定,总内阻也变化较小。但是在放电末期,极化内阻和欧姆内阻急剧变大,翻了一番以上。比较图3与图4可知,电池在10%~90%荷电状态时,其放电内阻和充电内阻基本一致。然而当电池接近95%SOC时,充电极化内阻比放大极化内阻大得多。当电池接近完全放电状态时(此时SOC接近0%),放电极化内阻远大于充电极化内阻。上述现象在之前的大部分研究中被完全忽视[5-6],不利于电池内阻的精确测量与表征。

图3 充电过程中电池内阻的变化

图4 放电过程中电池内阻的变化

1.2 基于内阻压降补偿的恒流充电控制方法

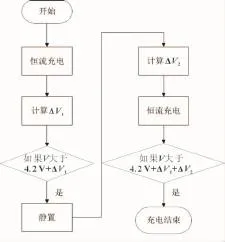

由锂离子电池直流内阻的上述特性可知,在充电过程中电池的内阻保持一定的稳定性,只是在充电后期极化内阻小幅度增加。利用上述特性,提出一种基于内阻压降补偿的恒流充电控制方法,图5为该充电方法流程图,具体步骤如下:

步骤1,电池静置一定时间(如5 min)后,进行一定电流倍率恒流充电,此时,计算由静置到上电瞬间电池端电压的变化量ΔV1;

图5 恒流充电控制流程图

步骤2,在恒流充电期间,当电池端电压达到4.2 V+ΔV1时,停止充电并静置一段时间(如10 min),此时,应用静置期间电压变化量ΔV2来表征电池极化阻抗导致的电压偏离量,上述步骤中静置时间与电池的电压弛豫曲线相关,对于商用钴酸锂电池,取值为10 min即可达到一定精度;

步骤3,继续以相同电流恒流充电,直到电池端电压达到4.2 V+ΔV1+ΔV2为止,此时电池已经充满电。

在步骤1中,电压变化量ΔV1主要由欧姆内阻压降所致,相应内阻作为电池内阻的初步估计值。由1.1节分析可知,充电态电池总内阻主要由欧姆内阻决定,因此使用便于计算的欧姆内阻来估计电池直流内阻具有一定的准确性。应用该内阻压降进行初步补偿,此时极化内阻估计值即可近似看作电池100%SOC时刻的极化内阻。恒流充电的关键在于获取精确的充电截止判断参数。本文利用两阶段逐次逼近法估算电池总内阻大小,并对充电截止电压进行相应内阻压降补偿,实现了完全恒流充电的目的。由于该充电方法避免了恒压充电过程,大大加速了电池的充电速度,与传统恒流恒压CCCV方法相比,缩短了近一半时间。文献[7]应用电池内阻压降补偿理念延长了传统恒流恒压充电方法中恒流阶段的时间,一定程度上提高了电池充电速度。为了估计电池内阻,文献[7]在恒流充电过程中引入了一个小幅度的脉冲电流,当电池端电压达到补偿后截止电压时转变为恒压充电模式。与本文方法相比,文献[7]忽视了电池极化内阻,并且没有考虑电池内阻在充电过程不同SOC条件下的动态变化特性。

2 实验与结论

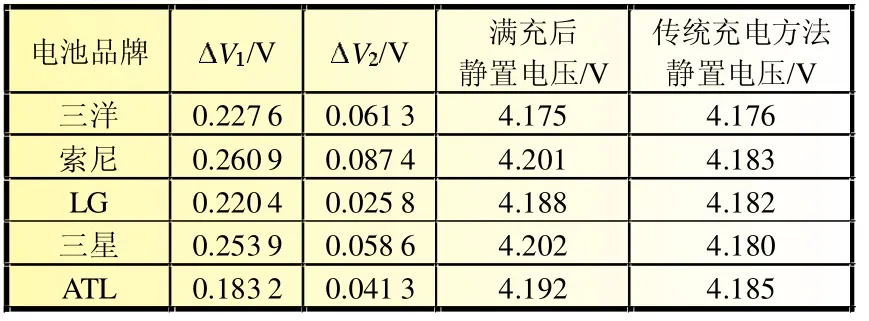

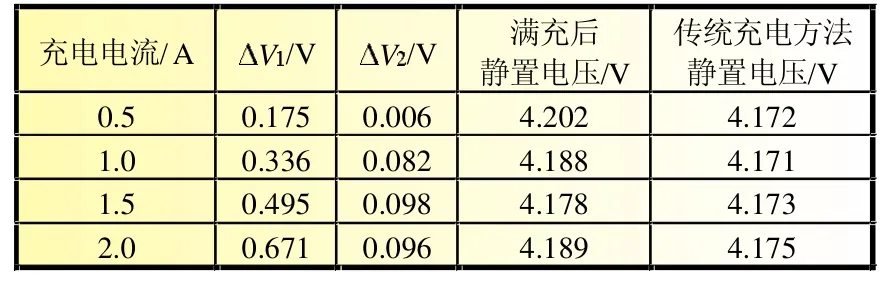

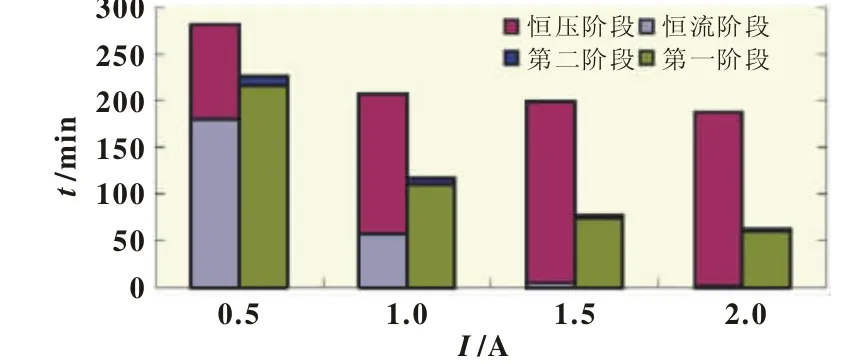

为了验证本文充电方法的有效性和普适性,使用三洋、索尼、ATL、LG与三星等厂家18650圆柱形锂离子电池分别进行实际测试,实验结果如表1。实验中利用电池充电结束并静置10 min后的电池电压来判断是否充满电。由表1可知,各种品牌圆柱型电池都没有发生过充现象,电池充电容量和CCCV充电方法非常接近。为了验证本文充电方法在快速充电应用中的可靠性,选取2 Ah的三洋18650锂离子电池进行各种充电倍率条件下的充电实验,结果如表2。由表2可知,随着充电电流的增加,由电池欧姆内阻导致的电压压降ΔV1近似线性增长,但是电池极化内阻与充电电流呈现明显的非线性关系。电流在1~2 A区间内,电池极化内阻变化较小。从充电结束静置后电压来判断,本文恒流充电方式比CCCV充电容量更高。CCCV分为恒流充电过程和恒压充电过程;本文充电方法分为补偿ΔV1的第一阶段和补偿ΔV2的第二阶段。图6显示了不同电流倍率下两种充电方法各阶段所需时间。随着充电电流的增加,本方法充电时间呈线性下降,而CCCV充电方法总充电时间变化很小。对于CCCV充电来说,虽然充电电流的增加缩短了恒流充电时间,但是相应的充电容量也较少,需要更长的恒压充电过程。

表1 电池应用新型恒流充电方法实验结果

表2 不同倍率条件下本文充电方法与恒流恒压充电方法对比

图6 不同充电电流情形下两种充电方法充电速度的比较

综上所述,本文恒流充电方法可以实现快速安全充电,而且对各种厂商生产的电池具有普适性,显示出较大应用价值。下一步将测试本文充电方法对动力锂离子电池等大容量电池的适用性,并深入研究恒流充电方法对电池温度变化与使用寿命的影响。

[1] LI J,MURPHY E,WINNICK J,et al.The effects of pulse charging on cycling characteristics of commercial lithium-ion batteries[J]. Journal of Power Sources,2001,102:302-309.

[2] CHEN L R.A design of an optimal battery pulse charge system by frequency-varied technique[J].IEEE Transactions on Industrial Electronics,2007,54(1):398-405.

[3]CHEN J J,YANG F C,LAI C C,et al.A high-efficiency multimode Li-ion battery charger with variable current source and controlling previous-stage supply voltage[J].IEEE Transactions on Industrial Electronics,2009,56(7):2469-2478.

[4] HUANG J W,LIU Y H,WANG S C,et al.Fuzzy-control-based five-step Li-ion battery charger[C]//International Conference on Power Electronics and Drive Systems.Piscataway,N J:IEEE,2009: 1547-1551.

[5] 郭宏榆,姜久春,王吉松,等.功率型锂离子动力电池的内阻特性[J].北京交通大学学报,2011,35(5):119-123.

[6] KIM J H,LEE S J,LEE J M,et al.A new direct current internal resistance and state of charge relationship for the Li-ion battery pulse power estimation[C]//The 7th International Conference on Power Electronics.Piscataway,N J:IEEE,2007:1173-1178.

[7] LIN C H,CHEN C L,LEE Y H,et al.Fast charging technique for Li-ion battery charger[C]//15th IEEE International Conference on Electronics Circuits and Systems.Piscataway,N J:IEEE,2008:618-621.