乙醇胺对碳钢腐蚀性能的影响

宋利君,李新民,张乐福,赖 平

(1.苏州热工研究院环境保护与化学中心,苏州215004;2.上海交通大学核科学与工程学院,上海200240)

乙醇胺对碳钢腐蚀性能的影响

宋利君1,李新民1,张乐福2,赖 平2

(1.苏州热工研究院环境保护与化学中心,苏州215004;2.上海交通大学核科学与工程学院,上海200240)

采用模拟循环回路试验研究了碳钢A106B、A672B60在乙醇胺和氨碱化剂溶液工况下的腐蚀性能,结果表明,A106B、A672B60在乙醇胺水溶液中腐蚀速率与腐蚀产物释放速率低于氨水溶液中;在相同工况条件下,A672B60的腐蚀速率与腐蚀产物释放速率低于A106B。扫描电镜表面形貌结果显示,氨水溶液工况下形成的氧化物表面较疏松多孔。极化曲线、电化学阻抗数据结果表明,A106B、A672B60在乙醇胺水溶液中的反应活性更低,耐蚀性更好。

碳钢;乙醇胺;氨;腐蚀;电化学

核电站通过调节二回路水溶液pH减少设备腐蚀及腐蚀产物在蒸汽发生器内的沉积[1-3]。早期建成的核电厂二回路主蒸汽、给水和疏水管道,以及换热器等设备多数采用铬含量较低的碳钢,由于其铬元素含量低,表面形成的Fe3O4氧化膜不稳定,在除氧的高温高压纯水介质中发生溶解,因而在长期服役过程中低铬含量碳钢材质的部件和设备大都出现了较明显的流动加速腐蚀现象[4-8]。除了更换低铬含量的碳钢材料外,国外许多压水堆核电站采用有机胺碱化剂,降低碳钢材料腐蚀。美国已有至少80%的压水堆核电厂采用有机胺(如ETA)替代传统的氨调节pH,运行结果表明,有机胺的使用可明显减少铁迁移到蒸汽发生器的量[1,9-10]。

乙醇胺(ETA)在水中电离特性与氨(NH3)相同,热分解主要产物为低分子有机酸,相对氨具有更低的汽液分配系数,挥发性小,可以维持湿蒸汽区较高的pH,从而抑制湿蒸汽区铁基合金的腐蚀,减少蒸汽发生器内腐蚀产物的迁移量[11-12]。但是水溶液中氨与乙醇胺对碳钢材料腐蚀行为的影响,有待进一步研究。本工作通过模拟一定流速、温度、压力条件,研究不同铬含量的碳钢材料(A106B、A672B60)在氨或乙醇胺调节到相同pH工况下的腐蚀性能,比较分析氨、乙醇胺对碳钢材料的抗腐蚀性能的影响作用。

1 试验

表1 A106B、A672B60合金的化学成分Tab.1 Chemical composition of Alloy A106B and A672B60 %

试验采用高温高压动态试验台架,模拟核电厂二回路供水系统运行工况,试验温度为(220±0.2)℃,氨或乙醇胺控制pH为9.7±0.1,联胺控制溶解氧不高于5μg/L,流速6 m/s,试验时间为340 h。在试验回路中安装片状挂片试样,每种材料取5个平行样,冲刷腐蚀试验后的片状试样参照ASTM G1标准中的氢氧化钠+锌粒浸泡法进行脱膜处理,通过测量试验后脱除氧化膜的挂片金属质量损失,计算平均减薄速率。腐蚀产物释放速率的计算方法是:假设两种材料A106B、A672B60在氨和乙醇胺两种工况条件下,表面都形成了Fe3O4,一部分存在于碳钢表面,一部分溶解于水溶液中被带走,因此腐蚀产物释放速率为[(初始质量-腐蚀脱模后质量)-(腐蚀后质量-腐蚀脱模后质量)×Fe3O4中铁百分含量]/(面积×时间)。采用扫描电子显微镜对样品表面形貌进行表征。试验用A106B、A672B60碳钢样品的成分如表1所示。

采用Princeton VMP3电化学工作站进行电化学试验,采用三电极体系,碳钢试样为工作电极,铂片为辅助电极,饱和甘汞电极(SCE)为参比电极,文中所有电位均是相对于SCE,试验温度为室温。将碳钢加工成10 mm×10 mm×3 mm作为工作电极,点焊引出铜导线,用环氧树脂将试样包封,露出1 cm2的工作表面。工作电极用SiC水砂纸从60号逐级打磨至2 000号,然后用酒精擦洗除油,去离子水清洗。动电位极化试验以1 mV/s的扫描速率进行动电位极化。电化学阻抗测试在开路电位下进行,扰动电位为10 mV,测试频率范围为1000 Hz~10 m Hz。

2 结果与讨论

2.1 腐蚀速率

表2所示是A106B、A672B60两种材料分别在高温高流速的氨工况、乙醇胺工况条件下的失重腐蚀速率与腐蚀产物释放速率。由此可见,A106B和 A672B60在乙醇胺工况条件下的腐蚀速率与腐蚀产物释放速率均低于氨工况。

表2 A106B和A672B60的腐蚀速率和腐蚀产物释放速率Tab.2 Corrosion rate and corrosion product release rate of A106B and A672B60

2.2 表面形貌

图1所示是A106B和A672B60两种材料在氨工况条件下和乙醇胺工况条件下经过340 h腐蚀试验后表面形貌。从图1可见,A106B和A672B60在氨工况条件下腐蚀后的表面氧化膜结构较为疏松,孔隙率较大;A106B和A672B60在乙醇胺工况条件下的表面氧化膜更致密。

图1 A106B、A672B60在氨水溶液和乙醇胺水溶液中腐蚀后的表面形貌Fig.1 Surface images of A106B and A672B60 corroded in ammonia water solution and ethanolamine water solution

2.3 电化学试验

2.3.1 动电位极化曲线

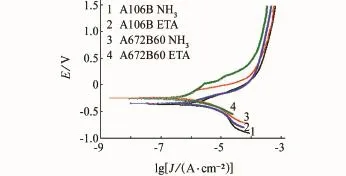

图2为A106B、A672B60在乙醇胺水溶液和氨水溶液工况中的动电位极化曲线。由图2可知,A106B和A672B60在乙醇胺和氨两种水溶液工况中的自腐蚀电位基本相当,乙醇胺并未对A106B、A672B60两种材料的自腐蚀电位产生明显影响。A672B60在两种溶液工况中的零电流电位更正,腐蚀电流密度更小,表明在乙醇胺水溶液和氨水溶液两种碱化剂工况条件下,A672B60相对A106B的耐蚀性能更好。相对氨水溶液工况而言,A106B、A672B60在乙醇胺水溶液工况的阳极电流密度被抑制,阳极电流密度减小,说明乙醇胺可能抑制两种碳钢材料的阳极反应,原因可能是通过乙醇胺在表面吸附作用,阻碍铁的氧化,产生阳极吸附缓蚀作用。

图2 A106B、A672B60在氨水溶液、乙醇胺水溶液中的极化曲线Fig.2 Polarization curves of A106B and A672B60 in ammonia water solution and ethanol amine water solution

2.3.2 电化学阻抗谱

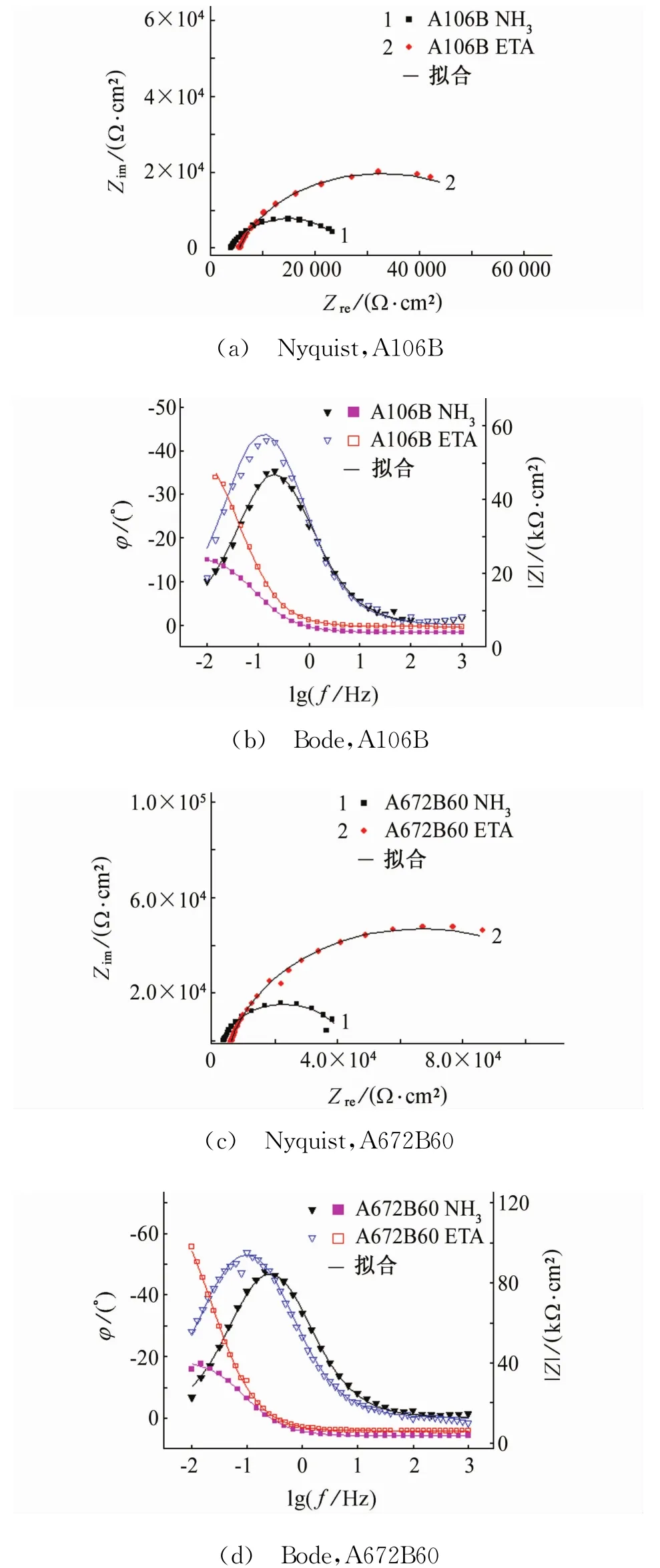

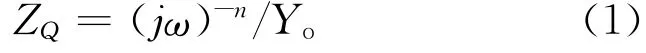

图3所示是A106B、A672B60在乙醇胺水溶液和氨水溶液工况中开路电位(OCP)稳定后的阻抗复平面图(Nyquist)和波特图(Bode)。由Nyquist曲线可以看出,乙醇胺与氨两种试验溶液中所得阻抗谱形状相似,即Nyquist曲线均有半圆容抗弧组成。A106B和A672B60在乙醇胺溶液的阻抗模值较氨溶液的阻抗模值大。

图3 A106B、A672B60在氨水溶液、乙醇胺水溶液中的阻抗复平面图和波特图Fig.3 Nyquist(a),(c)and Bode plots(b),(d)of A106B and A672B60 in ammonia water solution and ethanol water amine solution

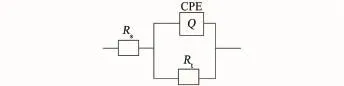

采用图4所示的等效电路对Nyquist曲线进行拟合,拟合结果见表3。其中Rsol为溶液电阻,Rt和Q分别为电荷转移电阻和界面双电层电容。考虑到生成钝化膜的粗糙度等引起的弥散效应,在等效电路中用常相位角元件CPE(constant phase element)来代替纯电容元件。CPE(Q)的阻抗ZQ可用方程(1)计算:

式中:Yo和n为CPE常数,n的取值范围为0<n<1,表示弥散效应的程度。从表3可以看出,A106B和A672B60在乙醇胺溶液中所测的电荷转移电阻Rt比氨溶液的Rt大,表明电荷在钝化膜内转移时所遇到的阻力较大,形成的氧化膜的保护能力相对更好。A106B和A672B60在乙醇胺水溶液中的Q值比氨水溶液中小,表明在乙醇胺溶液中所测的材料表面/溶液界面的反应活性更低,也就表明乙醇胺的缓蚀性能更好。在乙醇胺水溶液或氨水溶液中,A672B60的电荷转移电阻Rt比A106B的大,A672B60的Q值比A106B的小,表明相同碱化剂溶液中A672B60的耐蚀性能更好。

A106B、A672B60在乙醇胺水溶液和氨水溶液中测得的Bode图上都是1个时间常数。A106B、A672B60在乙醇胺水溶液中测得的相位角最大值都大于氨水溶液,说明乙醇胺更易于吸附在材料表面,电极表面吸附物质越致密,对金属材料的保护性越好。

图4 等效模拟电路Fig.4 Equivalent circuit to model the experimental EIS data

表3 等效电路拟合结果Tab.3 The fitting results of Nyquist plots

3 结论

在乙醇胺、氨调节pH的两种高温高流速工况条件下,A106B和A672B60在乙醇胺水溶液中的腐蚀速率更低、腐蚀产物释放速率更低;在乙醇胺水溶液或氨水溶液中,A672B60的腐蚀速率、腐蚀产物释放速率比A106B低;A106B和A672B60在乙醇胺水溶液中形成的氧化膜表面较氨水溶液中更致密。电化学阻抗与极化曲线结果表明相对于氨水溶液,A106B、A672B60在乙醇胺水溶液中氧化膜耐蚀性更好;A672B60在乙醇胺水溶液或氨水溶液中耐蚀性好于A106B。相比氨碱化剂而言,乙醇胺调节pH使得碳钢材料表面/溶液界面的反应活性更低,对碳钢的耐腐蚀性能更为有利。

[1] FRUZZETTI K.Pressurized water reactor secondary water chemistry guidelines revision 7[R].Palo Alto,EPRI,2009,TR-1016555.

[2] FRUZZETTI K.Multivariable assessment of flow accelerated corrosion and steam generator fouling:Collection and evaluation of plant data and experiences[R]. Palo Alto,EPRI,2005,TR-1011777.

[3] KING P,JEVEC J.Multivariable assessment of flowaccelerated corrosion and steam generator fouling:Loop tests to investigate the role of dissolved iron in steam generator fouling[R].Palo Alto,EPRI,2006,TR-1013383.

[4] TREVIN S.Flow accelerated corrosion(FAC)in nuclear power plant components[C]//Nuclear Corrosion Science and Engineering,[S.l.]:[s.n.],2012:186-229.

[5] ZHANG G A,ZENG L,HUANG H L,et al.A study of flow accelerated corrosion at elbow of carbon steel pipeline by array electrode and computational fluid dynamics simulation[J].Corrosion Science,2013,77:334-341.

[6] AHMED W H,BELLO M M,NAKLA M E.Experimental investigation of flow accelerated corrosion under two-phase flow conditions[J].Nuclear Engineering and Design,2014,267:34-43.

[7] KAIN V,ROYCHOWDHURY S,MATHEW T,et al. Flow accelerated corrosion and its control measures for the secondary circuit pipelines in Indian nuclear power plants[J].Journal of Nuclear Materials,2008,383(1/2):86-91.

[8] 束国刚,薛飞,遆文新,等.核电厂管道的流体加速腐蚀及其老化管理[J].腐蚀与防护,2006,27(2):72-76.

[9] MILLETT P.PWR advanced amine application guideline-Revision 2[R].Palo Alto,EPRI,1997,TR-102952-R2.

[10] JEVEC J M,KING P J,PEARCE C A,et al.Assessment of amine specific effects on the flow accelerated corrosion rate of carbon and low alloy steels[C]//Palo Alto,,[S.l.]:EPRI,2005:1305-1314.

[11] NASRAZADANI S,NAKKA R K,HOPKINS D,et al.Characterization of oxides on FAC susceptible small-bore carbon steel piping of a power plant International[J].Journal of Pressure Vessels and Piping,2009,86(12):845-852.

[12] HOROWITZ J.Investigation into flow-accelerated corrosion at low temperatures[R].Palo Alto,EPRI,2006,TR-1013474.

Effect of Ethanolamine on Corrosion Performance of Carbon Steels

SONG Li-jun1,LI Xin-min1,ZHANG Le-fu2,LAI Ping2

(1.Environmental Protection and Chemistry Center,Suzhou Nuclear Power Research Institute,Suzhou 215004,China;2.School of Nuclear Science and Engineering,Shanghai Jiao Tong University,Shanghai 200240,China)

The corrosion performance of A106B and A672B60 carbon steels in ammonia water solution and ethanolamine water solution was investigated using simulation circulation loop.The corrosion rate and corrosion product release rate of A106B and A672B60 in ethanolamine water solution were lower than those in ammonia water solution.The corrosion rate and corrosion product release rate of A672B60 were lower than those of A106B in ethanolamine water solution and ammonia water solution.The results of scanning electron microscopy showed that the surface morphology of A106B and A672B60 in ammonia water solution was loose and porous.The results of potentiodynamic polarization and electrochemical impedance spectroscopy displaed that A106B and A672B60 in ethanolamine water solution had lower reactivity and better corrosion resistance.

carbon steel;ethanolamine;ammonia;corrosion;electrochemistry

TG174

A

1005-748X(2015)09-0828-04

10.11973/fsyfh-201509007

2014-09-17

大型先进压水堆核电站重大专项(2011ZX06004 -017)

宋利君(1980-),工程师,博士,从事核电站材料与水化学相容性研究,18962112188,songlijun1980@163. com