超临界二氧化碳套管换热性能装置研究*

王 迪

(上海市特种设备监督检验技术研究院,上海 200333)

0 引言

由于超临界二氧化碳换热器中,二氧化碳物性变化大,两种流体的物性和热力性质差异较大,换热器的流动和换热情况较复杂,因此超临界二氧化碳换热器的设计一直是研究领域内的热点,其中对适用于超临界二氧化碳的最佳换热管形式是热点中的重点,近些年来有许多学者进行了大量研究,研究了多种不同的换热管,如三角管,方管,多孔介质等。在二氧化碳制冷或热泵系统中,二氧化碳存在超临界和亚临界两个过程,其中超临界状态的物性变化很大,换热机理比较复杂,不能用一般换热理论解释换热和流动的现象,在现有超临界换热器设计室往往参照一般换热理论,从而换热器的效率不高。通过对超临界二氧化碳换热管的研究就是为超临界二氧化碳换热器的设计提供理论基础,有助于提升二氧化碳制冷和热泵系统的整体性能,具有重要的学术意义和实用价值。

1 系统构架

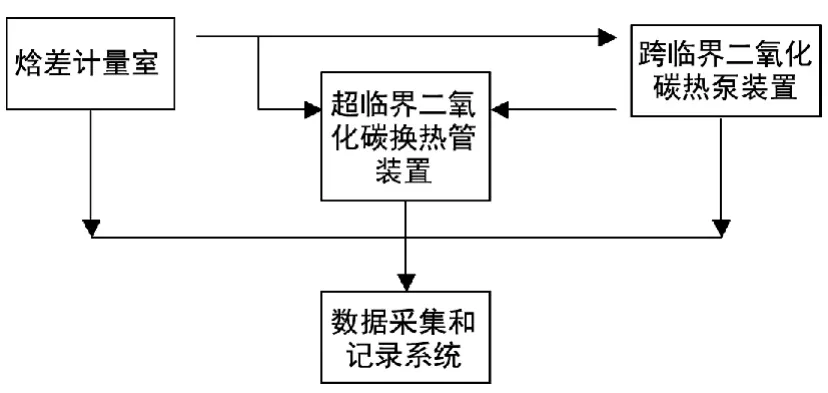

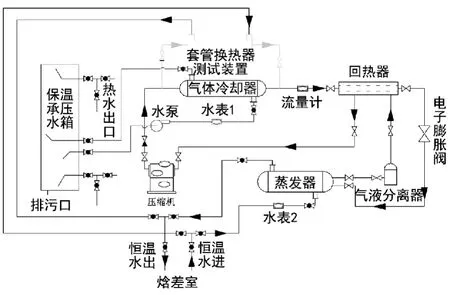

本套管换热器中,冷流体为水,热流体为二氧化碳,在本装置中包含4块组成部分,如图1所示。

图1 超临界二氧化碳套管换热性能构架图

首先,主体是超临界二氧化碳换热管装置,该装置是针对本课题专门设计的,它可以安装和拆卸多种换热内管。其次,还有其他两个装置,它们分别是焓差计量室和跨临界二氧化碳热泵。其中,焓差计算室是为跨临界二氧化碳热泵和超临界二氧化碳换热管装置提供稳定的各种工况的冷冻水系统,并进行计量。最后,本装置的数据采集和记录系统对以上三个装置进行统一的数据采集和记录,包括温度传感器、压力传感器、流量计、数据采集仪和计算机等。

2 装置基础介绍

为了设计超临界换热管装置,该装置依托于现有的跨临界二氧化碳热泵和焓差计量器来完成。

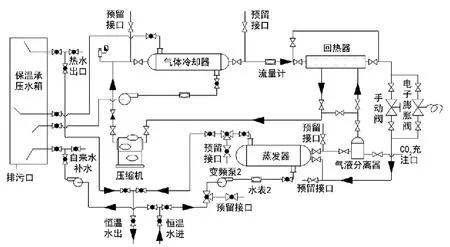

2.1 跨临界二氧化碳热泵

跨临界二氧化碳热泵是本装置的基础,实现超临界二氧化碳的制取和控制,该装置主要有压缩机、气冷器、蒸发器、节流阀和水箱等构成。压缩机为活塞式,排量3.5 m3/h,功率4 kW;气冷器和蒸发器均为卧式壳管式换热器;水箱容积为350 L。此外,装置在气冷器出口出安装了套管式回热器,在蒸发器出口安装了气液分离器,且节流阀采用了并联的手动膨胀阀与电子膨胀阀。如图2为跨临界二氧化碳热泵的原理图。

图2 跨临界二氧化碳热泵原理图

2.2 焓差计量器

焓差计量器主要由两大功能系统构成,一是独立控制的室内外环境控制(空气处理)系统,二是可控恒温水系统。本装置使用其中的可控恒温水系统,为跨临界二氧化碳热泵提供相应工况的恒温恒流水源。

3 超临界二氧化碳套管换热装置

针对该装置笔者专门设计了一套可拆卸的套管换热管装置,它由外管、进出口稳定段和段内管4部分组成。

在设计中,考虑装置要具有以下几个特点:

(1)耐压性,在本装置中二氧化碳流体为超临界状态,最高压力达到10 MPa以上,但是为了获得更好的换热效果,仍然采用了耐压性较差的铜管,因此本装置的二氧化碳圆管壁厚选为1.5 mm,结果理论计算和实际经验能够满足耐压要求。

(2)可灵活装配,因为本装置室对集中不同内管的换热管的换热性能进行研究,如果每一种套管都是独立的测量和换热系统势必造成浪费。所以综合几种套管换热管的相同功能部分,笔者设计的装置具备可装配的功能。如图3为超临界二氧化碳换热管装置装配图,装置共由稳定段内管,段外管和段内管三个模块组成,内管流体为二氧化碳,内外管之间流体为水。装配后,段内管套在段外管里,内管两段与左右稳定段连接,稳定段内管和段内管用螺纹连接,并且在连接面上用四氟乙烯垫片进行密封。螺纹段外管水平两端用橡胶塞密封,再用三爪卡口加固。橡皮塞塞在外管内,其中贯穿段内管。

图3 超临界二氧化碳换热管装置装配图

图4 为装置的段外管,总长为1 m,段外管可分为一个主管和两个支管,其内径均为35 mm,壁厚3 mm,材料为铜,其内走水,水上进上出,主管左右两端为空,支管位于主管的两端。水的进出口分别有温度测点,其中温度测点为铠装温度传感器,直接测量流体中心温度。

图4 测试装置测试外管段示意图

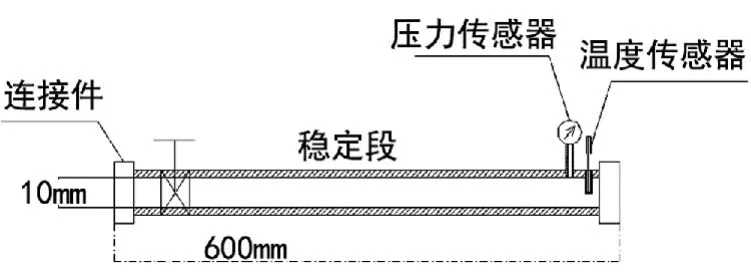

如图5为稳定测量段示意图,稳定段分为左右两段,两段结构和功能相同,内径为10 mm,壁厚为1.5 mm,材料为铜,其内走二氧化碳。稳定段一端设有调节阀,控制二氧化碳流量,另一端为压力和温度测点,其中温度测点为铠装温度传感器,直接测量流体中心温度。稳定段两段有螺纹连接件,分别与内管和装置预留接口连接。

图5 测试装置稳定测量段示意图

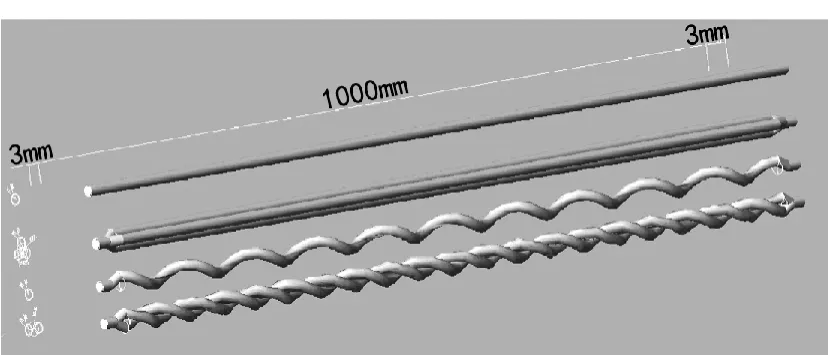

内管是都是由内直径10 mm,壁厚1.5的铜圆管制成,本系统共设计了四种不同类型的内管,如图6内管段示意图所示,分别为:

(1)单直管,内径为10 mm,长度1 000 mm。

(2)三直管,三角排列,横截面上,直管圆心分别在边长为13 mm的等边三角形顶点上,直管内径为10 mm,长1 000 mm,三根直管两端焊接在一起,连接到内径10 mm的连接段直管上。

(3)单螺旋管,螺旋线底面直径22 mm,每圈高170 mm,共6圈,螺旋管内径10 mm,轴长1 000 mm。

(4)双螺旋管,有两根相同的单螺旋管3组成,两螺旋管两端焊接在一起,连接到内径10 mm的连接段上。

图6 内管段示意图

4 数据测量与采集

在本课题装置中,跨临界热泵装置和焓差室都具有原有的独立的测量和采集系统,因此本节主要是介绍超临界二氧化碳套管换热装置的测量和采集系统。在套管换热装置中,有三个参数的测量和采集,分别为温度、压力和流量。

4.1 温度的测量

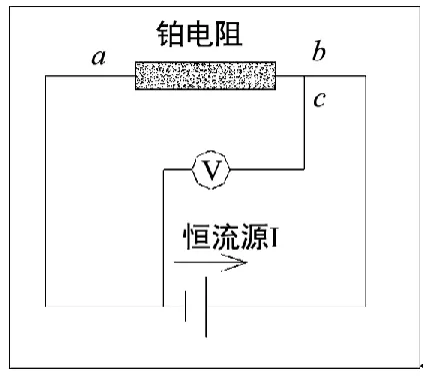

在本装置中,温度是最主要的参数,换热效果的评价指标都是有冷热流体的进出口温度计算得出。在套管测试装置四个温度测点均采用了铠装铂电阻,在铠装的表面有外螺纹,如图7所示。在测量管道的温度测量点焊接有内插管,直接深入到测量管中心,在内插管的内部有内螺纹,测量时,铠装铂电阻旋入内插管内。铠装铂电阻内铂电阻类型为PT100,测量方式为三线制,测量精度为±0.3℃。三线制铂电阻原理如图8。

图7 铠装三线制铂电阻

图8 三线制铂电阻原理图

图8 中,铂电阻有a、b、c三个接头,测量仪表为铂电阻提供恒流源并通过测量铂电阻两端电压确定被测温度。PT100在0℃时电阻R0为100Ω,α=0.00385,温度和电阻近似成线性关系,如式(1):

4.2 压力的测量

在超临界状态,压力是独立于温度的参数,其对换热具有独立的影响,特别是在临界点附近,二氧化碳的物性随压力的变化十分剧烈,因此在本装置中,在二氧化碳的进出口设置了两个压力测点。压力传感器是采用了日本鹭宫的HSK-S054型二氧化碳专用高压传感器,如图9所示。压力传感器测量压力范围0~15 MPa,测量误差±2.5%,工作温度-30 ℃至100℃,输出信号0.5~4.5 V电压,输出电压与压力近似成线性关系,如图 10 为压力传感器特性曲线所示。

图9 二氧化碳专用压力传感器

图10 压力传感器特性曲线

4.3 流量的测量

本装置中需要测量的流量为水流量和二氧化碳流量。水流量计选用了最常用的容积式水流量计,没有设置采集系统,采用人工读取的方式。

图11 二氧化碳流量校核程序前面板

在本装置中的难点是二氧化碳流量的测量,一方面二氧化碳处于超临界状态,压力最高达到10 MPa以上,温度100℃以上,这对流量耐压耐温的流量很高;另一方面套管测试装置是并联在二氧化碳热泵气冷器上,套管内二氧化碳的流量很小,这对流量计的量程和精度要求很高。目前市场上还没有能满足这两方面的流量计。也考虑过定制压差式流量计,但因为耐高压的差压传感器采购费用过于昂贵。最后采用了热量校核的方式计算二氧化碳流量,并编写了采集计算程序,如图11为程序前面板。程序首先输入水流量,然后采集水进出口温度,二氧化碳进出口温度和压力,再通过热平衡计算出二氧化碳流量。

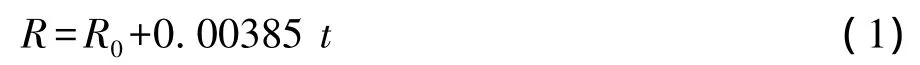

4.4 数据采集

本装置中使用的数据采集装置是安捷伦数据采集仪Agilent34970A,如图12所示。一个Agilent采集仪可以采集三个模块。每个模块上有22个通道,除去两个保险丝通道,可采集20组参数。在本装置中四个温度传感器是三线制,而Agilent不能设置三线制铂电阻的通道,因此本装置用四线制通道的设置方式来代替,这样每个铂电阻要使用2个通道,即四个触点。本装置的各模块通道的设置可见图13模块通道设置表。本装置的采集软件采用的是安捷伦自带的Benchlink Data Logger II。

图12 Agilent数据采集仪及采集模块

图13 Agilent采集模块通道设置表

5 装置步骤与内容

5.1 装置步骤

本次装置可分为下面几个步骤:

(1)传感器标定

首先是对装置中的温度和压力传感器进行标定。温度传感器采用冰域法进行标定,压力传感器利用上海理工大学建筑环境与设备工程装置室的活塞式压力计进行标定。

(2)安装套管测试装置

本装置在原有的跨临界二氧化碳装置上的基础上进行了改装。本装置在原有气体冷却器的基础上并联上了套管换热测试装置,如图14所示。在装置中焓差室的恒温水分成两路,一路用于加热蒸发器,另一路作为套管换热装置的水流,如图14所示,这样可以通过调整焓差室恒温水参数来达到装置所需的水流工况。气冷器的冷却水由保温水箱提供。

图14 装置原理图

(3)跨临界二氧化碳热泵装置调试

这一过程包括抽真空、充气、保压、试运行等一系列步骤,这部分不是本文的重点,由于篇幅限制不多做介绍。

(4)装置的运行

①打开装置室总电源,开启电脑,记录日期时间,装置人员及环境参数等。

②关闭恒温水箱排水阀,打开进水阀,为恒温水箱蓄水。

③打开焓差室恒温水系统,设定供水温度和流量,等待水流参数稳定。

④水箱蓄满后关闭进水阀,打开水箱循环水泵,调节水泵变频器是水流达到额定工况。

⑤打开数据采集软件,开始记录装置数据,开启压缩机,观察热泵高低压变化,手动控制电子膨胀阀控制器,调节电子膨胀阀开度,使超临界二氧化碳达到工况所需压力。待系统稳定后,记录时间。电子膨胀阀开度分为480档,在必要时可通过启用普通手动阀辅助调节,若二氧化碳压力仍不能达到工况要求,则可通过充注和排泄二氧化碳其他的方式调节。

⑥系统稳定运行一段时间后,保存装置数据,关闭压缩机,5~10 min后关闭水箱水泵和焓差室恒温水系统。

⑦打开水箱排水阀排水,待排完水后关闭排水阀打开进水阀蓄水,换工况重复上诉步骤。

⑧完成各个工况后,关闭电脑,关闭装置室电源。

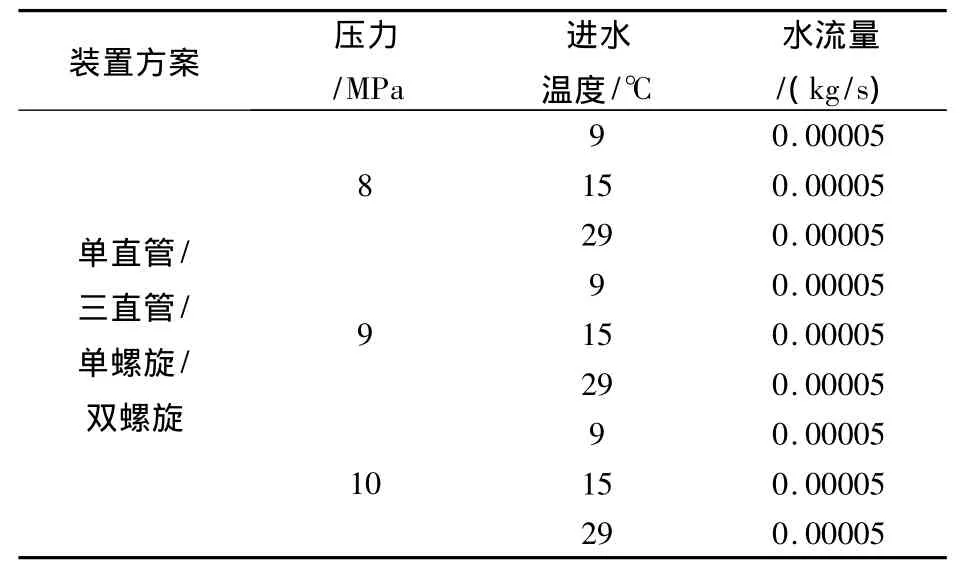

5.2 装置的运行工况

本装置的运行工况如表1所列,分别对单直管、三直管、单螺旋、双螺旋四种内管的套管进行装置。笔者研究的超临界二氧化碳套管换热性能主要是用于跨临界二氧化碳热水器服务,因此本装置的工况主要是参考国家标准GB/T 23137-2008《家用和类似用途热泵热水器》提供的热泵热水器的试验工况,如进水温度主要定为9℃、15℃、29℃三个温度,水温误差控制在±0.5℃以内。此外考虑到压力对超临界流体换热的特殊影响,本装置还将测试压力分为8 MPa、9 MPa、10 MPa三组工况,压力波动范围控制在±3%以内。

表1 装置方案运行工况

6 结语

虽然跨临界二氧化碳循环已经在局部地区得到应用,但是根据调查,二氧化碳热泵和制冷设备还存在很多弊端或是不足,它们在发达国家能如此迅速推广,更多是因为其对环境保护的巨大贡献,就其本身的能效和安全性能,尤其是二氧化碳换热特性方面,国际上还没有一套权威和成熟的研究理论,二氧化碳的换热效率也相对偏低。在我国,对二氧化碳制冷剂的研究还处于初级阶段,研究的团队不少,但是大多数都是对二氧化碳设备的整体研究,对二氧化碳换热管的研究不多,因此本文的成果对该方面的研究具有比较重要的参考价值。

[1] 杨 亮,丁国良,黄冬平,等.超临界二氧化碳流动和换热研究进展[J].制冷学报,2003(2):51-56.

[2] 杨 亮,丁国良,黄冬平,等.亚临界二氧化碳换热特性研究进展[J].制冷学报,2003(4):28-34.

[3] 徐轶君,姜培学.竖直细圆管中超临界CO2对流换热实验研究[J].工程热物理学报,2004,25(增刊):87-90.

[4] 张 宇,姜培学,石润富,邓建强.竖直圆管中超临界压力对流换热实验研究[J].工程热物理学报,2006,27(3):280-282.