莱钢创新方法推广应用案例(三则)

一种钢材防锈装置

文/型钢厂 李江波

一、问题背景描述

2009年春天,一次偶然的机会,了解到说台湾中钢的一条生产线在后部工序安装了一个黑匣子。当钢材穿过这个黑匣子后,钢材表面非常光洁,看不到锈蚀现象。询问黑匣子里面是什么,他们答复说这是技术秘密,不能告诉。那么这个黑匣子里到底有什么、里面采用了什么技术呢?我们不得而知。我听了之后,感到这个问题比较难、有挑战性。也经常思考,但是没有想出方法来。

二、问题分析及绘制物场模型利用标准解提出解决方案

决定抛开原料成分等外部原因,从轧钢工序自身想解决办法。在培训时刘彦辰教授讲过的一句话给我留下了深刻的印象,那就是:“对于真正困难的问题,大部分是要用物场分析来解决的。”于是想到解决这个问题要应用到——场。

分析现有的物场模型如下:

要解决该问题,考虑对该物场模型加以改变:

改变1:增加一个新的场F2

改变2:增加一个新的物质S3来隔离S2对S1的有害作用

形成的结果如下:

增加的新的物质S3选择什么呢?

考虑H2、石墨粉、漆等多种物质,决定选择N2。

那么增加的新的场F2选择什么呢?

由于导致钢材生锈的根本原因是Fe与空气和水中的O2发生反应,因此考虑通过增加电磁场使带正电荷的Fe离子和带负电荷的O离子移向相反的方向,阻止Fe2O3、Fe3O4和FeO的生成。因为所学专业不同,在这里,考虑到了应用效应知识库。

经过对微波、红外线、紫外线等电磁波进行筛选,考虑实施难度、效果、反射等特性,最终决定选择微波。

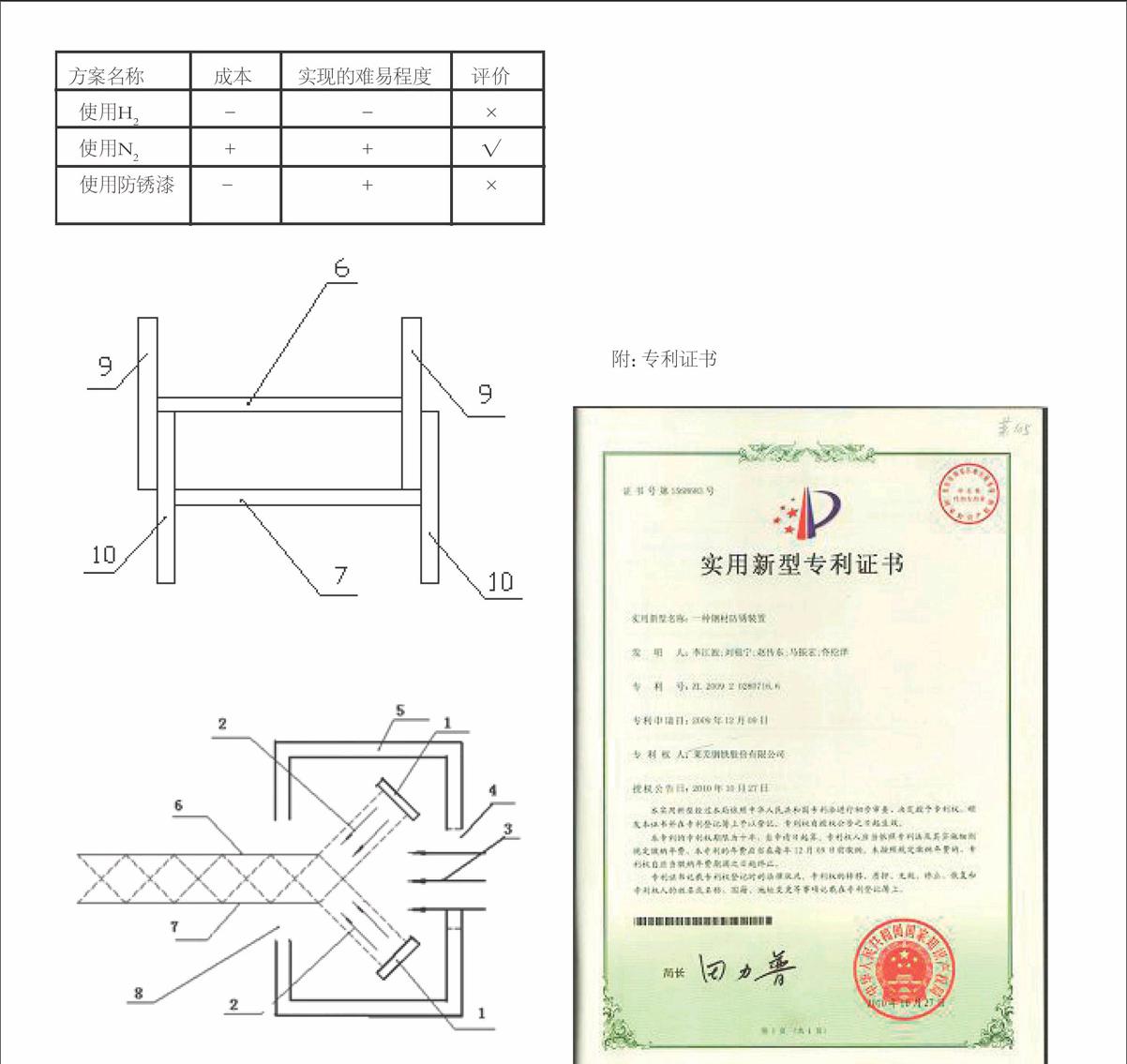

三、方案评价

四、最终解决方案

1.磁控管,2.微波,3.氮气,4.吹氮孔,5.箱体,6.上方H型钢腹板,7.下方H型钢腹板, 8.开口, 9.上方H型钢翼缘,10.下方H型钢翼缘。

微波能够穿透玻璃、陶瓷等物质,但是无法穿透金属。于是利用微波不能穿透金属的特点,使放射到H型钢腹板上的微波,在上下层腹板交替反射传输,实现H型钢通条受到微波处理。

五、现场应用情况介绍

针对这个专利做了两次将微波施加在型钢表面的实验。在实验结果中已经看出,在同等辐射强度下,辐射时间越长,在1~2个月之后钢材表面的锈蚀程度越轻,证明了它的有效性。下一步需要研究辐射强度、温度、时间对锈蚀的影响规律以及如何与生产现场结合起来的问题。

六、项目效益(经济效益和社会效益)

使用该装置减轻锈蚀,可年创效益70万元/年。

该解决问题的思路方法对于解决现场问题,促进节能减排有积极意义。 责编/刘红伟

附:专利证书

轧辊气雾冷却

一、问题背景描述

热轧H型钢生产线多采用万能连轧机组,轧辊需要高压水进行冷却以保护轧辊。当冷却水对轧辊冷却时冷却水落在H型钢轧件上,由于H型钢呈槽状,冷却水落入槽里不能脱离轧机,冷却水大量的留在轧机里引起腹板温度降低,而翼缘受冷却水影响较小,温度降低不明显,因此造成轧件断面温差大,成品内应力大。

二、问题分析

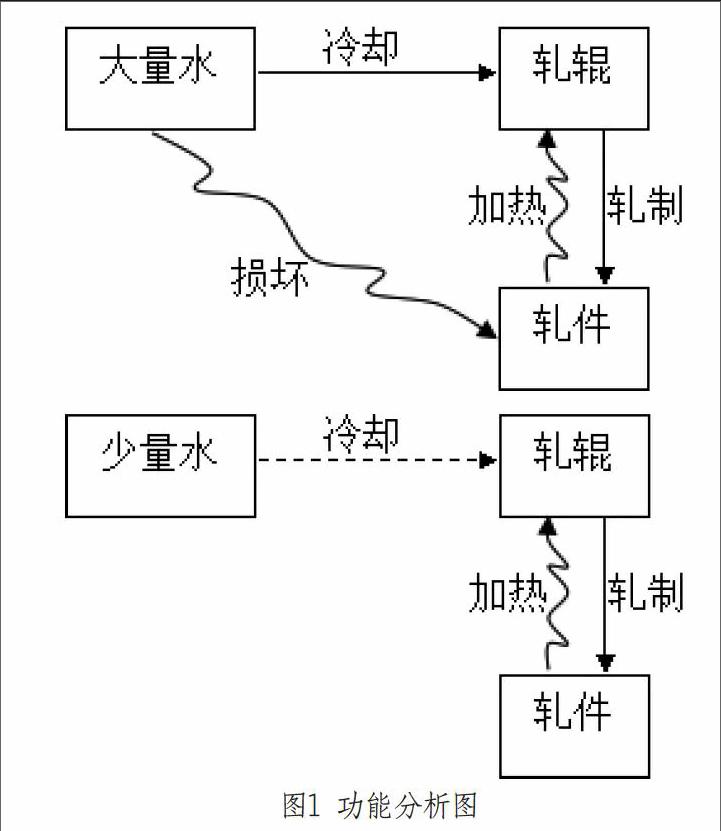

图1 功能分析图

轧辊对轧件进行加工变形,而轧辊与轧件接触时热量会传递到轧辊上导致轧辊温度升高,需要大量的冷却水对轧辊进行冷却,大量的冷却水落在轧件上引起腹板温度降低。

三、描述技术矛盾(或物理矛盾)

通过分析发现本技术系统存在物理矛盾,即:为很好地冷却轧辊需要大量的水,为减少对轧件腹板的温度降低又需要用很少的水进行冷却。此矛盾可认为是物质的数量既要多又要少的物理矛盾,根据解决发明问题引导表中的参数06(物质的数量)查出对应的发明原理为35、03、31、01、10、17、28、30。

四、根据发明原理提出解决方案

方案一:根据35号发明原理(状态或参数变化原理)B项(改变物体的浓度或密度),提出可将冷却水雾化并以一定的压力喷到轧辊上。这种冷却方式需要的水量小,但冷却效果却比水冷要好。

方案二:根据17号发明原理(多维化原理)C项(将物体倾斜或侧向放置),可以将H型钢轧件倾斜放置,也就是说轧制H型钢不要水平轧制而是改为倾斜轧制。

方案三:根据17号发明原理(多维化原理)D项(利用物体的另一面)和发明原理10(预先作用),原有技术系统中水冷却的是轧辊的外表面,根据此原理想到用水冷却轧辊的内表面,要想冷却内表面,预先要在轧辊内部穿过一冷却水管,来冷却轧辊,这样水就不会落在轧件上,从而消除了水对轧件的有害作用。

方案四:根据17号发明原理(多维化原理)D项(利用物体的另一面),让水从轧辊的下方朝上方喷出,在重力的作用下水会自然下落,而不会落在轧辊上。

五、绘制物场模型利用标准解提出解决方案

(一)使用大量水冷却时的物场模型分析

根据对技术系统的分析绘制使用大量水对轧辊进行冷却的物场模型,见图2。

图2 大量水时的物场模型

图3 少量水时的物场模型

图2所示的物场模型为完整有害的物场模型,根据标准解系统的1.2消除或抵消系统内的有害作用中的标准解提出解决方案。

标准解1.2.2—引入系统中现有物质的变异物。

方案五:利用水的变异物水雾进行冷却,用水量大大减少,减轻了水对轧件的有害作用(与解决方案一是相同的)。

标准解1.2.3—引入第二种物质。

方案六:用惰性气体进行冷却(如液态氮)。

(二)使用少量水冷却时的物场模型分析

根据对技术系统的分析绘制使用大量水对轧辊进行冷却的物场模型,见图3。

标准解2.1.1向链式物质场跃迁。

方案七:引人另一个物质(如冷的气体)来增强冷却的效果。

六、方案评价

七、最终解决方案

经过以上分析比较,认为方案一用气雾冷却方式代替原先水冷方式,成本增加不大,在现场容易实现。因此确定方案一为最终解决方案。根据现场生产实际情况和生产任务安排,确定在小型H型钢生产进行试验。

在实验室通过热模拟机绘出的温降曲线分别对气雾冷却和水冷效果进行了比较,可以发现采用气雾冷却的方式来冷却试样,与达到相同冷却效果的水冷方式相比,所需要的水量仅为水冷方式下水量的1/3。这是因为在相同水量下,气雾冷却由于水被压缩空气雾化,水蒸发量大,水滴小,单位面积带走的热量大,使得传热系数大大提高、冷却更均匀,从而使试样的冷却效果更好,增加轧辊的使用寿命;从节能的方面考虑,气雾冷却所用水量比完全水冷所需水量要少的多,节约了大量的水资源;由于冷却水量的大幅度降低,大幅度减少了H型钢腹板残留的冷却水,降低了H型钢轧制过程的不同部位的温差,减小了因断面温差造成的H型钢残余应力,从而提高了产品质量,减少了残次品的产生。

通过H型钢轧制过程中轧辊温度场的仿真分析可知:万能轧机水平辊辊面与H型钢腹板接触的部位温度最低且分布均匀,靠近R角部位温度逐渐升高,最高点出现在R角部位。要使得气雾冷却达到理想的效果,需使气雾冷却的覆盖面能达到合适的范围,且R角处的温度必须降下来,因此在冷却装置的设计中,应对H型钢R角处进行重点冷却。

小型H型钢轧辊气雾冷却装置设计的基本原则:在保证轧辊冷却效果的前提下,尽量减少H型钢腹板残留冷却水,降低H型钢各部位的温差,减少冷却水量,节约资源。

小型H型钢车间轧区工艺平面布置如图4所示。其中,R1、R2为粗轧机,U1、U2、U3为精轧机组,E1、E2为轧边机。本次轧辊的气雾冷却实验在精轧机组的末架轧机上进行,主要针对轧机上部的轧辊冷却。气雾冷却中压缩空气由空气压缩机提供。

通过气雾喷嘴的冷却实验研究及相关文献检索,喷嘴与辊面间距为150mm时可以获得较好的冷却效果。由计算可知,仅需在辊面轴线中点处布置一个喷嘴,气雾覆盖面即可覆盖整个轴向辊面。考虑到R角与轧辊端面的冷却,可在轧辊两端正对着R角处各加一个喷嘴,即3个喷嘴为一组。由于小型H型钢精轧机仅在工作辊上半部分存在多余空间以放置喷嘴,则以喷嘴喷出气雾覆盖工作辊的上半部分。气雾装置示意图如图5、图6、图7所示。

经过计算,若要覆盖工作辊的上半部分,至少需要4组喷嘴,沿着轧辊辊面均布在工作辊的上方。所示。现场气雾冷却装置如图7所示。

图5 轧辊气雾冷却装置图

图6 轧辊气雾冷却装置侧视图

图7 现场气雾冷却装置

八、现场应用情况介绍

通过在小型H型钢线上精轧机组末架轧机U3上进行轧辊气雾冷却试验,得出气雾冷却轧辊具有以下优点:

1.在保证轧件表面质量前提下,过钢量由原来的800t提高到1050t,提高了约30%;

2.在达到了轧辊冷却强度的前提下,采用气雾冷却方式冷却轧辊仅为水冷方式下耗水量的1/3;

3.采用气雾冷却方式冷却轧辊时,型钢腹板内冷却水减少约2/3;

4.采用气雾冷却方式时,型钢表面最高温度部位R角温度在920℃~940℃之间,最低温度部位腹板温度800℃~840℃之间;采用水冷方式时,型钢表面最高温度部位外翼缘温度在920℃~940℃之间,最低温度部位腹板温度790℃~820℃之间;可知采用气雾冷却方式,型钢表面最大温差减少了18℃左右。

由此可知,轧辊气雾冷却可以有效提高产量,改善轧件性能。

九、项目效益

当前小型线吨钢辊耗为3.93千克/吨,轧辊价格为1.4万元/吨,应用本技术后,小型线过钢量由原来的800t提高到1050t,轧辊吨钢消耗降低约30%,吨钢辊耗降至:

3.93×(100%-30%)=2.75千克/吨。

吨钢成本降低:

(3.93-2.75)1.4×10000/1000=16.52元/吨;

小型线当前年产能为25万吨,年降本增效:

16.52元/吨×25万吨=413万元。

责编/刘红伟