基于Moldflow的仪表面罩熔接线验证与结构优化

张琴,孙厚为,李柳鸣

(东风商用车有限公司技术中心车身开发部,湖北武汉430056)

在注塑成型过程中,采用多浇口注塑方式,或者型腔中存在孔洞、嵌件,以及零件尺寸变化较大时,塑料熔体在模腔中会发生2个方向以上的流动,当两股熔体相遇时,在零件上会形成熔接线。熔接线不仅影响零件的外观质量,而且对零件的结构力学性能影响较大,进而影响零件的装配并导致零件发生失效。在实际生产中,只能通过反复的修改、调试模具才能得到满足设计要求的零件,但这样会增加制造成本和延长开发周期。某车型仪表面罩试模样件在装配过程中发生了卡接结构断裂失效的现象,初步判定为熔接线缺陷所致。熔接线缺陷的改善对策有很多种,一般是改善熔接线结合的质量或移动熔接线位置,具体可通过以下几种方式来达成:1)增设排气槽,在熔接线区域增加排气使料流前锋更好的汇合;2)在熔接线产生处设置工艺溢料井,成型后再予以切除;3)调整成型条件,提高流动性;4)改变浇口位置或优化零件结构设计,改变熔接线的位置。通过Moldflow软件对某车型仪表面罩零件进行注射成型模拟分析,通过查看熔接线分析结果,并与实际零件缺陷进行了对比验证,进而寻求解决方案。由于仪表面罩的结构复杂性,通过在模具上增加排气槽方案实施较为困难,调整注塑成型条件效果较差,因此考虑优化仪表面罩的结构设计。本文中希望通过优化仪表面罩卡座结构,从而调整熔接线位置,以期消除熔接线对受力区域的影响,从而保证了其性能。

1 建立分析模型

为了确保Moldflow分析结果的准确性,正确的建立分析模型至关重要,分析模型的建立一般遵循以下流程。

1.1 3D数模前处理

应用Moldflow进行模拟分析的过程中,分析模型的前处理是首要工作。在CAD软件导出模型的过程中,要求导出模型尽量保留零件特征,且模型质量越精密越好,这样在划分网格时才能尽量接近零件外形特征。

仪表面罩数模从Catia软件中导出的是实体数据,数模格式类型可以是CATPart、IGS或STP。然后将3D数模输入到Moldflow Cad Doctor中进行简化处理。简化处理是指移除零件的小特征(R圆角及C角),这些零件小特征对网格匹配率、纵横比等质量模型影响较大,为网格编辑带来繁琐的工作,这些小特征对流动分析意义影响很小。因此一定要对模型简化处理以提高模型处理的效率及质量。

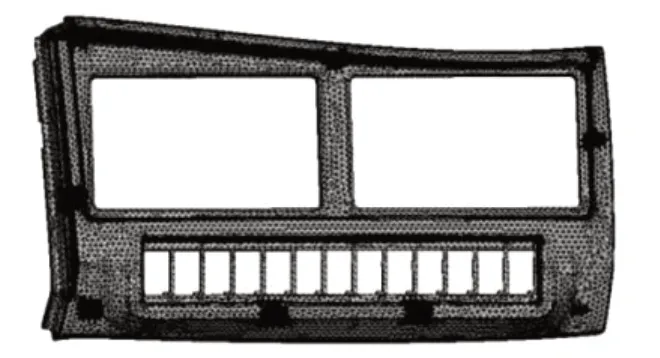

仪表面罩模型(图1)尺寸为463 mm×258 mm×70 mm,零件料厚t为2.6 mm,那么需要将该模型中圆角和C角的尺寸为1.3 mm(t/2)从模型中去除。

1.2 网格划分及优化

从Moldflow Cad Doctor中简化的模型为UDM或SDY输出到Moldflow中,对模型进行网格划分。根据模型大小初步将网格的边长平均定义为4 mm,划分的三角形单元数为71361,节点数30269,匹配率为89.3%,平均纵横比为1.95,最大纵横比为124.4,网格模型中没有出现交叉重叠单元、自由边单元、未取向的单元。网格结果需要优化的有2方面:1)将卡座区域网格局部划分细致,这是因为本文中验证的是仪表面罩卡座区域熔接线问题,将此处网格尺寸重新划分为1 mm(图2);2)将网格的纵横比最大值优化到6以下。因此需要应用网格修复工具(合并节点、交换边等命令)优化模型。优化后的有限元网格统计数据为:三角形单元数83796,节点数41848,匹配率为87.6%,平均纵横比为1.95,最大纵横比为5.8,优化后的网格模型能满足模拟分析要求。

1.3 浇注系统的建立

浇注系统是指从注射模具入口到模腔之间的熔体流动通道。本文中对仪表面罩进行熔接线的验证,仪表面罩已经开模,因此分析模型需按照模具数模建立浇注系统,如图3所示。模型中的热流道、冷流道、浇口尺寸等必须严格依照模具图纸建立,否则会影响分析的准确性。建立浇注系统后,需注意检查零件和浇注系统的连通性,确保两者连接上不可断开,该零件的浇注系统是采用热流道方式一点进胶。

1.4 成型材料的选择

零件成型材料的选择也是影响分析结果的重大因素。因为材料的流变属性、热属性、PVT属性、机械属性等的不同会对分析结果造成很大影响,因此在分析之前,要设定正确的材料,确保和实际成型一致。该零件实际成型为PP 材料,选用的是金发材料公司的型号为AIP1821的材料。该材料直接可以从Moldflow软件的UDB材料库获取。

图1 仪表面罩几何模型

图2 有限元模型

图3 浇注系统

2 Moldflow分析及实物对比

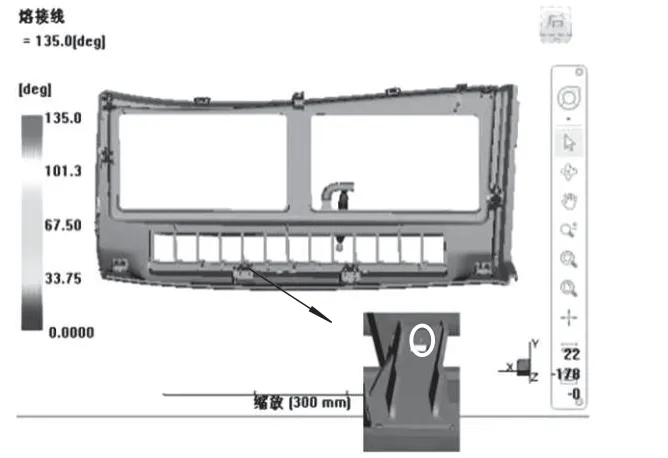

零件的分析操作步骤是随着分析对象和求解问题的不同而变化,且Moldflow提供了大量的分析结果,可根据不同的分析结果来预测推断零件的潜在缺陷。本次分析的项目主要是针对熔接线这项性能指标,因此只需对零件进行充填分析。仪表面罩的缺陷是熔接线问题,因此只需要对熔接线分析结果进行评估。首先,将分析结果的熔接线(图4)与实物(图5)进行对比。熔接线分析结果(图4)显示熔接线正好位于零件卡座靠破孔中间,此处正好是零件安装卡子的直接受力部位。试模样件实物(图5)显示在安装卡子时,此处强度较差,使用时卡座中间易出现断裂现象。可见,Moldflow分析熔接线结果与实物缺陷位置完全吻合。

图4 熔接线

图5 实物样件断裂位置

3 熔接线解决方案

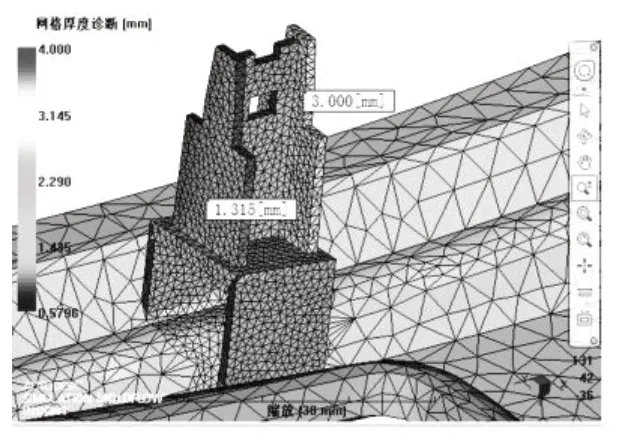

考虑到是因为熔接线位置不合理影响了卡座强度,所以解决方向是调节熔接线位置。分析该仪表面罩的结构,该零件若调整变更浇口位置,卡座上熔接线位置不会显著改变;而模具上增加排气也改善不了该问题,因此需要从变更零件结构设计方向考虑。调节卡座方孔两边的壁厚,卡座一侧壁厚为1.3 mm,另外一侧壁厚为3 mm,形成壁厚差(图6);使熔接线位置从中间位置(图4)调整到偏离卡子开口中心的位置(图7),使熔接线位置避开零件受力部位。可见针对卡座方孔熔接线问题,总结出零件在卡座类结构设计上需要重点考虑壁厚的分布问题,结合Moldflow分析有效优化设计。而后期按此优化方案实施仪表面罩的改模,卡座再未出现断裂现象,满足零件使用要求。

图6 卡座两侧壁厚差异示意图

图7 结构优化后熔接线的分布

4 结束语

借助Moldflow分析仪表面罩的注塑工艺过程,通过优化仪表面罩的结构设计达到调节熔接线位置来避让其出现在受力区域,从而解决了卡座局部断裂的问题,也因此总结出这类零件的卡座结构设计的规律。这体现了结合生产实际和Moldflow分析结果寻找解决方案的必要性,但更重要的是指引了零件结构设计的方向,要在零件结构设计初期就将其导入Moldflow系统进行分析,防患于未然,将潜在问题在设计阶段得以有效化解;实现从“CAE验证设计”走向“CAE驱动设计”的目的。

[1]Jay Shoemaker.Mlodflow Design Guide[M].Distribute in the USA and in Canada by Hanser Gardner Publication,Inc.,2006:38-55.

[2]贺华波,邓益民,李红林.基于Moldflow的笔筒注塑件结构优化设计[J].电加工与模具,2007(4):51-53.

[3]杨勇.基于Moldflow的塑料箱注塑成型CAE分析[J].机械研究与应用,2010,23(2):25-26.

[4]姜勇道,黄明忠.Moldflow 标准化应用的有效方法[J].模具制造,2009,9(6):12-14.