接收线圈位置对脉冲涡流检测灵敏度的影响

蔚道祥,陈定岳,薛盛龙,付跃文,邹国辉

(1.无损检测技术教育部重点实验室(南昌航空大学),南昌 330063;2.宁波市特种设备检验研究院,浙江 宁波 315048)

0 引言

带包覆层管道在现代工业中应用非常广泛,随着服役时间的增长,管道内壁和外壁将会出现缺陷,为此,对其进行无损检测至关重要,但无损检测技术普通需要去除包覆层进行检测。脉冲涡流无损检测技术可实现不拆除包覆层进行检测,起初该技术主要运用在非铁磁性材料的缺陷检测[1-2],且该对于检测技术对金属结构内部不同深度缺陷都有着较好的检测效果[3]。目前在国外RTD、Shell 等公司将该技术应用于带包覆层铁磁性管道腐蚀检测取得了良好效果[4-5]。国内华中科技大学研制了一套铁磁性构件的脉冲涡流检测系统,厦门爱德森电子有限公司研制出隔热层下管道壁厚脉冲涡流检测系统EEC-83[6-7],南昌航空大学无损检测重点实验室也积极开展了该方面的研究[8]。传感器位置对于脉冲涡流检测至关重要,探究其对脉冲涡流检测信号的影响对缺陷的量化评价具有重要意义。

张辉等[9]对圆形传感器参数的影响进行了有限元仿真与试验,周德强等[10]对矩形传感器做了试验和有限元仿真,探究了矩形线圈平行和垂直被测对象,徐君[11]采用InSb 磁敏电阻作为脉冲涡流检测传感器,喻星星[12]研究了传感器激励参数对铁磁性管构件脉冲涡流检测的影响及其机理,上述研究策略均采用将检测线圈固定于激励线圈正下方,而对检测线圈的位置变化对检测效果的影响的探究并未涉及。本研究建立了带包覆层铁磁性管道脉冲涡流检测的有限元模型,研究了检测线圈位置变化对检测效果的影响规律,进一步进行了试验验证,分析并获得了检测线圈的最佳位置。

1 脉冲涡流检测原理

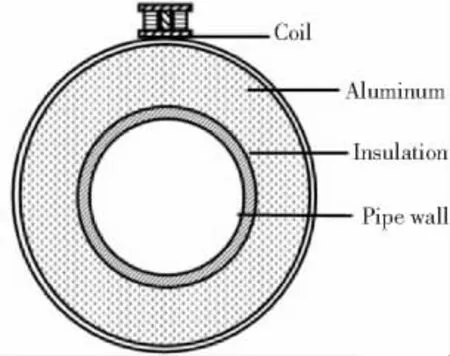

带包覆层铁磁性管道检测示意图如图1。探头由激励线圈和检测线圈构成,检测线圈置于激励线圈的正下方,探头置于保护层的上方,激励波形如图2 所示,在激励线圈上加载双极性脉冲方波,当激励电流瞬间关断时,激励线圈将会感生出快速衰减的变化磁场,变化的磁场在检测试件中感应出脉冲涡流,最后脉冲涡流然后又会感应出二次磁场,二次磁场被检测检测线圈接收,并感应出瞬态感应电压。

图1 带包覆层铁磁性管道腐蚀结构示意图Fig.1 Structure diagram of corrosion ferromagnetic pipe under insulation

2 仿真试验与结果分析

2.1 激励加载

采用磁矢量位法(MVP)进行有限元仿真。在建模过程中采用SOLID97 号单元,激励信号参数如表1 所示。仿真计算时采用8 Hz 单向脉冲激励,激励电流波形如图3 所示。

图2 脉冲涡流检测机理Fig.2 Principle of PEC

表1 激励脉冲电压源参数设置Table 1 Parameter settings of excitation pulse voltage source

图3 激励电流波形图Fig.3 Waveform of excitation current

2.2 实体建模与材料属性

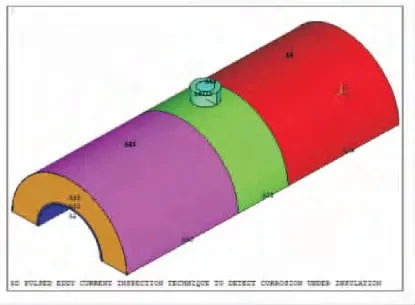

利用ANSYS 软件建立仿真模型,其中铁磁性管道管长为1 225 mm,管道壁厚为7.7 mm,腐蚀深度为3.85 mm(50%管道壁厚),包覆层为厚度为110 mm 的海绵,保护层选用0.5 mm 厚度铝皮,激励线圈线径为1.0 mm 漆包线,外半径为45 mm,内半径为15 mm,高度为30 mm,共绕制300 匝,检测线圈线径为0.24 mm 漆包线,外半径为14 mm,内半径为6 mm,高度为15 mm,共绕制1 200 匝。图4 为本试验的三维实体模型,图5 为网格划分模型。

图4 三维仿真图Fig.4 Three-dimensional simulation

图5 包覆层管道网格划分模型Fig.5 Mesh model of ferromagnetic pipe under insulation

2.3 仿真结果及分析

设试样完好处的脉冲涡流传感器检测电压为u,缺陷处检测电压为u0,令Δu=u-u0,因此,检测灵敏度为

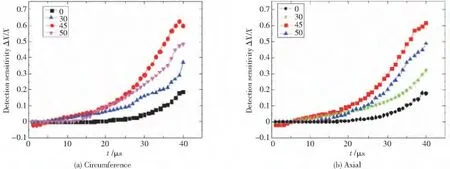

当检测线圈在激励线圈下移动,脉冲涡流传感器检测灵敏度将会发生变化,通过有限元计算可得出检测灵敏度最大位置范围,对试验具有一定的指导意义。由于模型具有对称性,仅模拟了轴向和环向半个模型。在周向和轴向各选取了4个检测点,分别距离激励线圈中心距离为0、30、45(激励线圈边缘正下方)、50 mm。通过有限元仿真计算,其各个检测点的灵敏度变化图如图6所示。

图6 是接收线圈在周向和轴向两个方向移动时检测灵敏度变化图,从仿真结果可知,周向和轴向都是当接收线圈向激励线圈边缘靠近时检测灵敏度增加,当超过激励线圈外边缘时检测灵敏度会下降,在激励线圈外边缘附近检测灵敏度最大,周向和轴向最大灵敏度分别为0.60、0.61。

故可得出结论,不论是周向还是轴向,检测线圈位于激励线圈边缘正下方附近时检测灵敏度达到最大,故检测线圈放置的最佳位置在激励线圈的边缘正下方位置。

图6 检测线圈不同位置检测灵敏度Fig.6 Sensitivity of detecting coil at different position

3 检测试验设计

3.1 探头设计

探头由激励线圈和检测线圈两部分构成。激励线圈使用的铜导线线径为1.0 mm,绕制300 匝,线圈内径15 mm,外半径为45 mm,高为30 mm。接收线圈使用的铜导线线径为0.2 mm,绕制1 200 匝,外径为14 mm,内径为6 mm,高为15 mm,接收线圈是置于在激励线圈的下方。激励采用占空比为50%的正负双极性脉冲方波,频率为4 Hz,本试验选择加载电流,其幅值为3 A。

3.2 检测试件设计及加工

试验选用20 钢钢管,尺寸为φ 141 mm ×7.7 mm,利用线切割加工为对称1/2 管道。利用1/2 管,分别加工了3 处缺陷模拟内壁面积型腐蚀。面积型腐蚀缺陷尺寸均为100 mm ×100 mm,深度分别为1 mm(A)、1.5 mm(B)、2 mm(C)。试件示意图如图7 所示。试验选用75 mm 厚海绵来模拟保温层,0.5 mm 厚铝皮来模拟保护层。

图7 内壁面积型腐蚀示意图Fig.7 Schematic diagram of internal area corrosion

3.3 试验检测平台

试验所用仪器为瞬变电磁仪,由激励和接收两部分组成。激励部分主要是为激励线圈加载大小和频率可调的脉冲信号(电流或电压),接收部分主要是接收检测线圈信号。最高采样频率为1 MHz。前放增益最高为32 倍,主放增益最高为128 倍。降低噪声主要是利用信号的周期,采用多周期叠加的方法。本试验选择的激励电流为3 A,频率为4 Hz,试验中周期信号的叠加次数为10 次的方法。检测试验平台如图8 所示。

钢管水平放置于地面,传感器垂直放置于包覆层上,且传感器置于B 缺陷正上方。

图8 脉冲涡流检测试验平台Fig.8 Experimental platform of PEC

3.4 接收线圈放置方法

为了探究检测线圈位置变化对检测灵敏度的影响,选取试件中B 缺陷为检测对象,在周向和轴向分别选取了5 个检测点,距离激励线圈中心的距离分别为0、20、30、45(激励线圈边缘正下方)、50 mm。接收线圈在周向和轴向激励线圈边缘正下方,示意图如图9 所示,其中,R 为激励线圈外径,r 为检测线圈的外径。由于激励线圈为圆形,周向和轴向偏离激励线圈正下方相同距离时检测灵敏度都具有对称性,所以本试验只检测了周向和轴向各一半位置。

图9 接收线圈位于激励线圈边缘Fig.9 Detection coil at the edge of the excitation coil

3.5 试验检测结果

按照上述布置进行检测试验后,进行检测灵敏度计算,计算结果如图10 所示。

从图10 可以看出,在轴向时检测线圈位于激励线圈边缘正下方时检测灵敏度为0.26,达到最大;在周向时最佳检测位置是激励线圈边缘正下方,其检测灵敏度为0.27。轴向和周向均为当检测线圈置于激励线圈边缘附近下方时探头检测灵敏度达到最大,检测效果最好。有限元仿真与试验有相同的结论,二者可相互验证。

图10 检测线圈不同位置检测灵敏度Fig.10 Sensitivity of detection coil at different position

4 结论

1)采用脉冲涡流检测方法,进行探头置于激励线圈下不同位置的有限元仿真和试验研究。通过有限元仿真和试验可得,当检测线圈位于激励线圈正下方时,不论是轴向还是周向检测灵敏度都未达到最大。

2)有限元仿真结果表明,当检测线圈位于激励线圈边缘正下方时检测灵敏度达到最大,周向检测灵敏度为0.60,轴向检测灵敏度0.61;试验结果表明,当检测线圈位于激励线圈边缘正下方时检测效果最好,轴向和周向检测灵敏度分别为0.26、0.27。因此,当检测线圈置于激励线圈外边缘附近时检测灵敏度达到最大值。

[1]Tian G Y,Sophian A.Defect classification using a new feature for pulsed eddy current sensor[J].NDT & E International,2005,38(1):77-82.

[2]Bowler J,Johnson M.Pulsed eddy-current response to a conducting half-space[J].IEEE Transactions on Magnetics,1997,33(3):2258-2264.

[3]武新军,黄琛,丁旭,等.钢腐蚀脉冲涡流检测系统的研制与应用[J].无损检测,2010,32(2):127-130.

[4]Brett C R,Raad J A.Validation of a pulsed eddy currentsystem for measuring wall thinning through insulation[C].Proceedings of SPIE,1996,2947:211-222.

[5]Crouzen P,Munns I.Pulsed eddy current corrosion monitoring in refineries and oil production facilities-experience at shell[C].ECNDT,2006:16-20.

[6]付跃文,喻星星.油套管腐蚀脉冲涡流检测中探头类型的影响[J].仪器仪表学报,2014,35(1):208-217.

[7]黄琛.基于脉冲涡流技术的无损检测实验研究[D].武汉:华中科技大学,2007:11-13.

[8]康小伟,付跃文.带包覆层铁磁性管道腐蚀脉冲涡流检测技术[J].无损检测,2011,33(9):40-42.

[9]张辉,杨宾峰,王晓锋,等.脉冲涡流检测中参数影响的仿真分析与实验研究[J].空军工程大学学报:自然科学版,2012,13(1):52-57.

[10]周德强,闫向阳,尤丽华,等.脉冲涡流矩形传感器参数的仿真优化与实验[J].传感器与微系统,2013,32(5):13-16.

[11]徐君.新型敏感元件在脉冲涡流检测中的应用研究[D].南京:南京航空航天大学,2007:9-16.

[12]喻星星.激励参数对铁磁性管构件脉冲涡流检测的影响及其机理[D].南昌:南昌航空大学,2013:41-54.