1Cr18Ni9Ti材料的低温冷风车削性能实验研究

孙林平 赵四海

1Cr18Ni9Ti材料的低温冷风车削性能实验研究

孙林平 赵四海

(中国工程物理研究院材料研究所 四川江油621907)

通过对1Cr18Ni9Ti材料在不同切削参数下的湿式车削和低温冷风车削实验对比,研究在低温冷风条件下,刀具的磨损情况以及切削参数对材料表面质量的影响,为低温冷风车削技术在1Cr18Ni9Ti材料上的应用提供必要的依据。

1Cr18Ni9Ti 低温冷风 车削性能

1Cr18Ni9Ti不锈钢具有较高的韧性和塑性、优良的耐腐蚀和耐高温性能,在石油、化工、零件制造等众多领域有着广泛的应用。不锈钢材料属于难加工材料,其车削性能较差,且有些特殊零部件明确要求加工中不得使用冷却液。为了保证产品质量,通常采用较低的切削速度、进给量和较小的切削深度进行加工,导致加工效率低下。因此,有必要寻找一种新的冷却方式对该零件进行冷却,以提高加工效率,并进一步提高产品质量。

低温冷风切削是将压缩空气降低到-10℃~-100℃,混入微量润滑剂,对切削点进行冷却、润滑和排屑的一种车削技术。它有以下优点:(1)节约切削液采购费用,降低生产成本;(2)成倍的提高加工效率;(3)工件尺寸受加工温度影响小,质量稳定;(4)刀具寿命成倍延长,降低刀具成本;(5)几乎无污染,改善生产条件。低温冷风对不同材料的影响是不同的,因此,有必要对1Cr18Ni9Ti材料的低温冷风车削性能进行实验研究,为低温冷风切削技术在1Cr18Ni9Ti材料上的应用提供必要的依据。

1 实验条件及参数

实验时使用的机床YCM-TL-26的数控机床,主轴转速范围(10~4 500)r/min,操作系统为FANUC系统。

实验中使用的冷风射流机为CTL-50/1.5,入口空气压力范围(0.3~0.8)MPa,冷风温度(-10~-60)℃,额定空气流量1.5 m3/min。实验时采用的冷风温度为-60℃,入口空气压力0.3 MPa。

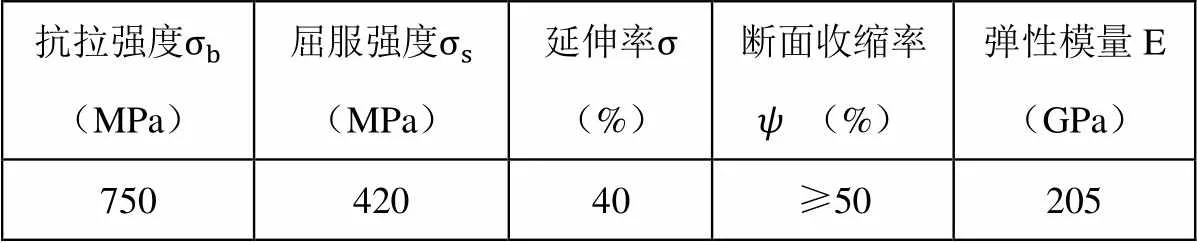

实验材料均为1Cr18Ni9Ti,属于特殊专用材料,其主要的力学性能如表1所示。

表1 1Cr18Ni9Ti材料主要力学性能表

2 实验方案及数据分析

2.1 低温冷风对表面质量的影响

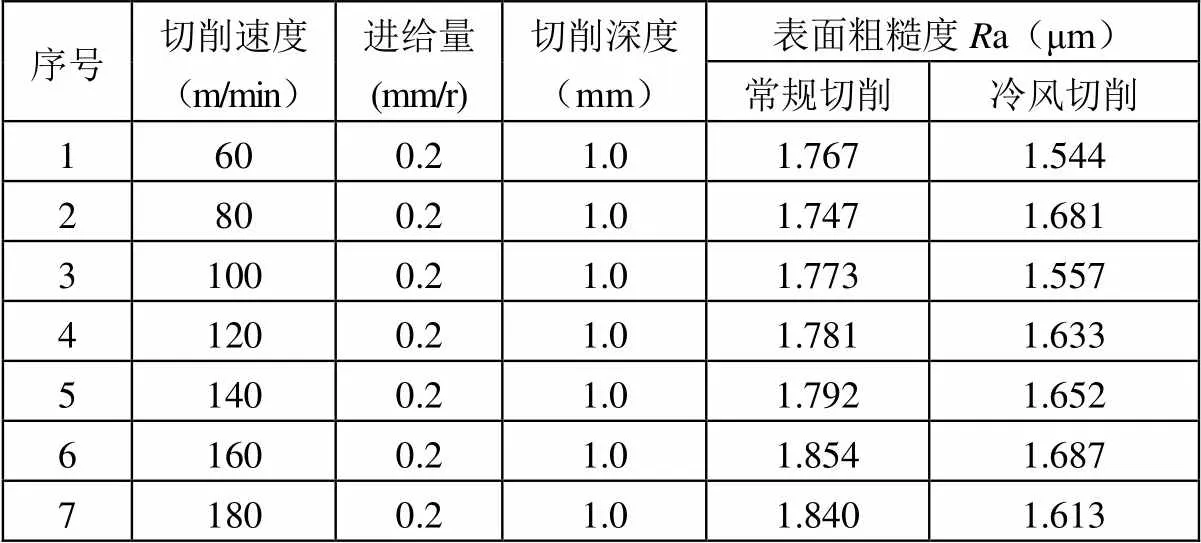

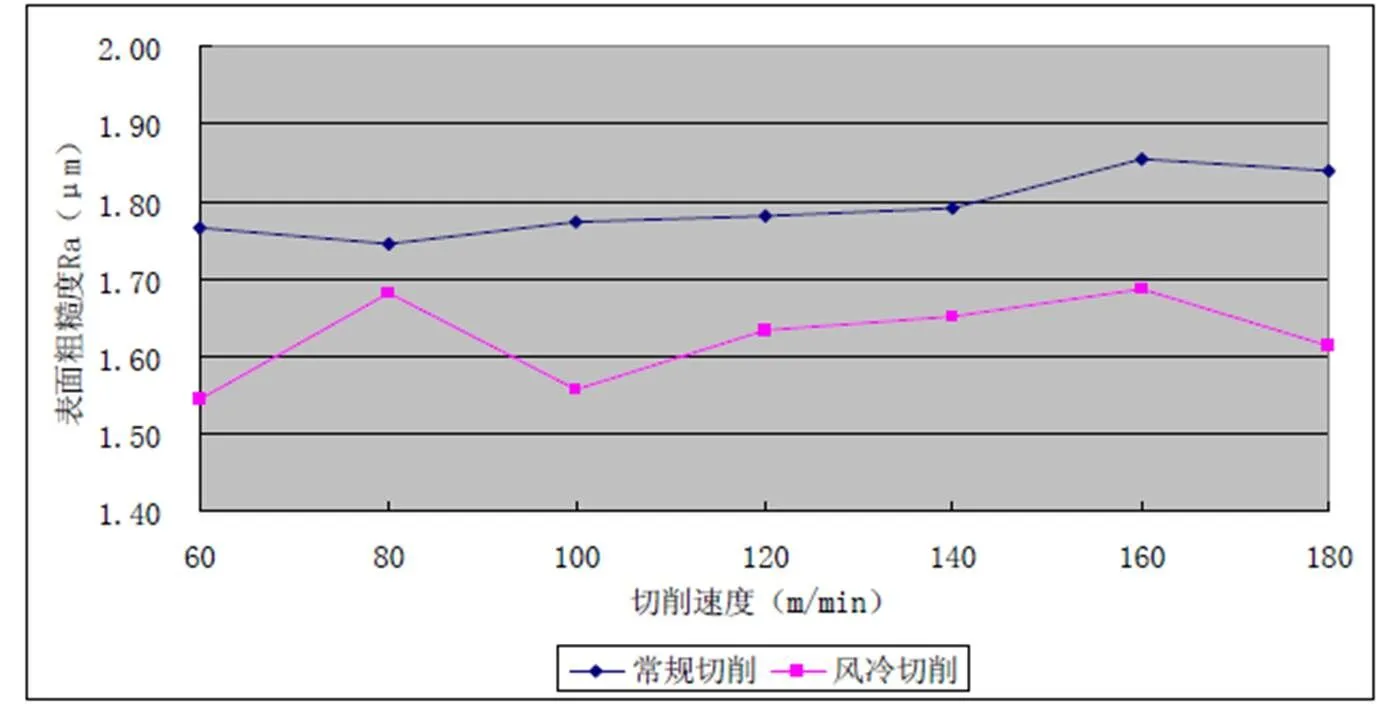

2.1.1不同切削速度下表面质量的对比实验

实验材料采用直径为Φ50的棒料,切削时冷风温度为-60℃,冷风压力0.3MPa,根据刀具加工性能和实际加工经验,按表2所示切削参数进行切削速度的对比实验,得到不同切削速度下,常规切削和低温冷风切削工件的表面质量对比图,如图1所示。

表2 切削速度与表面质量影响试验表

从图1中可以看出:(1)两种冷却方式下切削速度对1Cr18Ni9Ti材料表面粗糙度的影响不显著;(2)在实验范围内,同样的切削速度,冷风切削的工件表面质量好于常规切削。

图1 不同切削速度下的表面质量对比图

2.1.2不同进给量下表面质量的对比实验

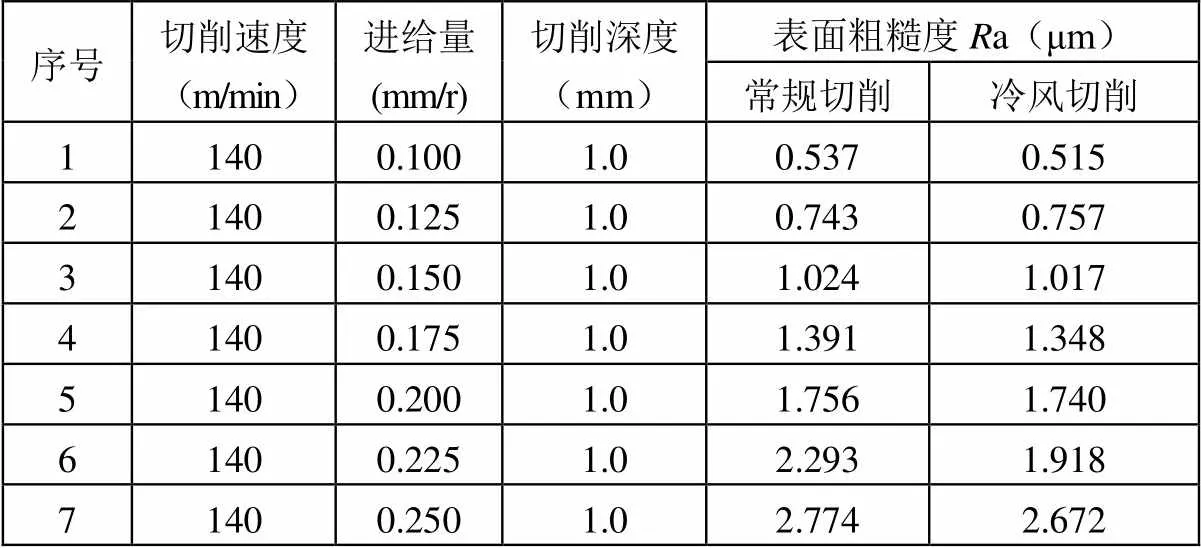

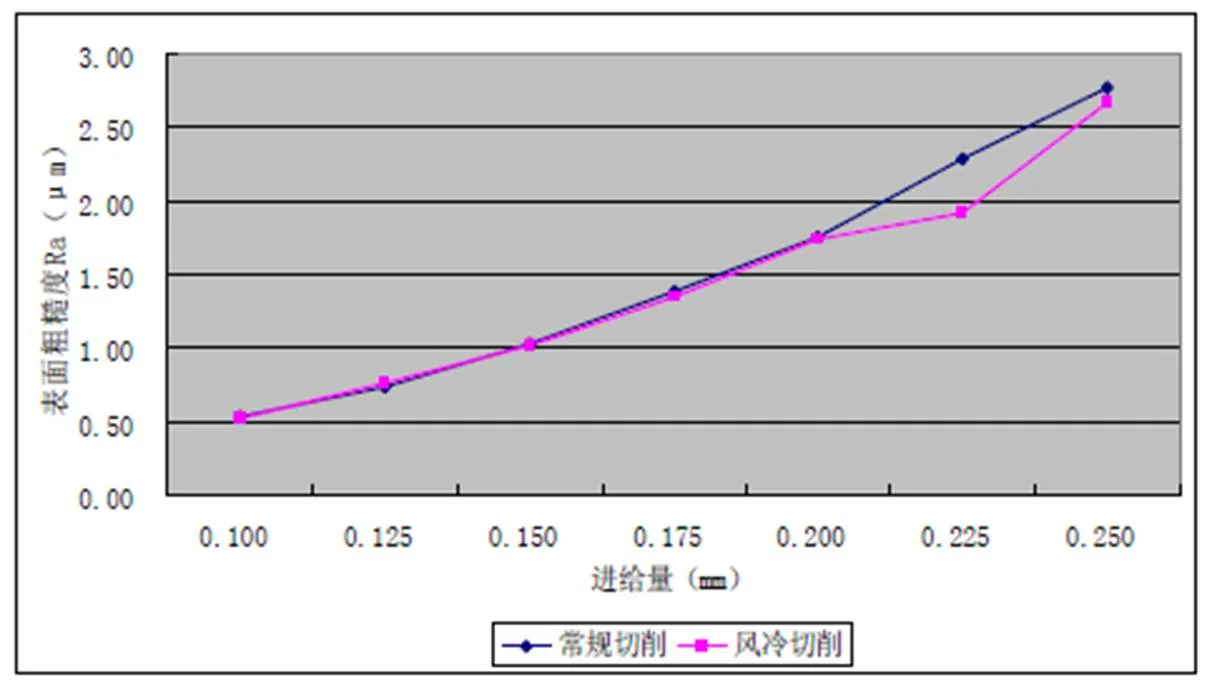

实验材料采用直径为Φ50的棒料,切削时冷风温度为-60℃,冷风压力0.3 MPa,根据刀具参数和实际加工中采用的进给量,按表3所示切削参数进行进给量的对比实验,得到不同进给量下,常规冷却液切削和低温冷风切削工件的表面质量对比图,如图2所示。

表3 切削速度与表面质量影响试验表

图2 不同进给量下的表面质量对比图

从图2中可以看出:(1)两种冷却方式下表面粗糙度随着进给量的增加而增大,基本呈线性关系;(2)在试验范围内,冷风切削的工件表面质量略优于常规切削。

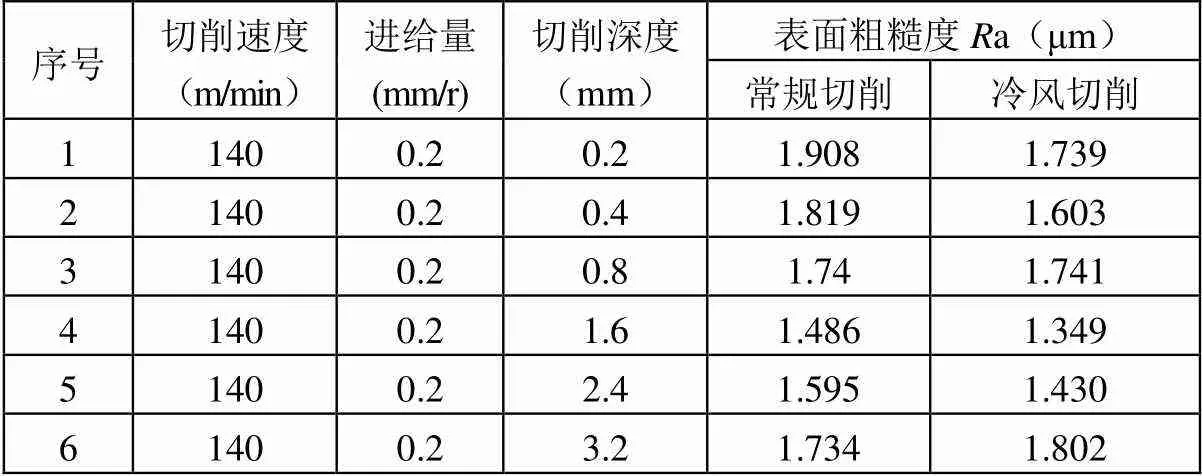

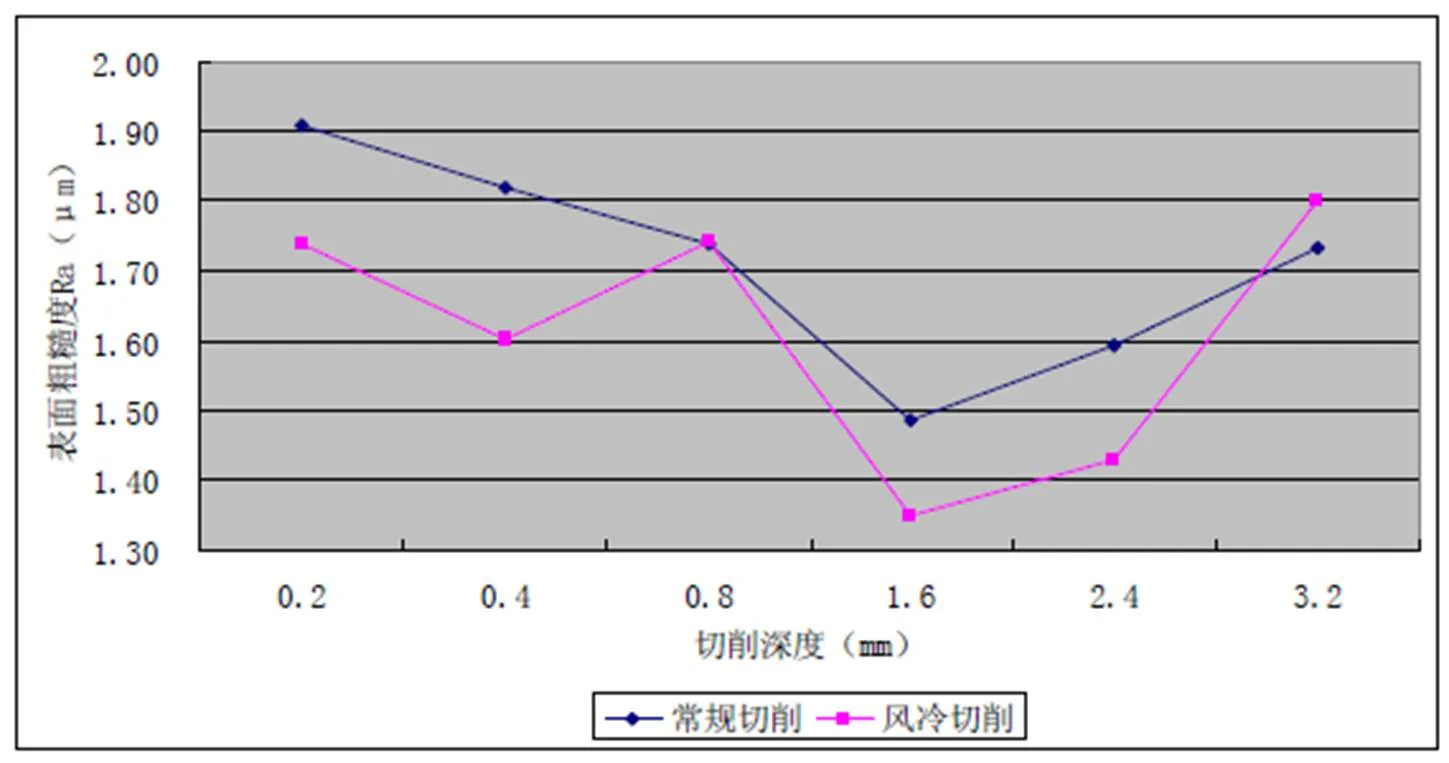

2.1.3不同切削深度下表面质量的对比实验

实验材料采用直径为Φ50的棒料,切削时冷风温度为-60℃,冷风压力0.3 MPa,根据刀具性能和加工经验,按表4所示切削参数进行切削深度的对比实验,得到不同切削深度下,常规冷却液切削和低温冷风切削工件的表面质量对比图,如图3所示。

表4 切削深度与表面质量影响试验表

图3 不同切削深度下的表面质量对比图

从图3中可以看出:(1)两种冷却方式下,工件表面粗糙度在切削深度为1.6mm时达到最小值,说明在切削速度和进给量确定的状态下,均有一个最佳的切削深度与之对应;(2)在试验范围内,冷风切削的工件表面质量略优于常规切削。

2.1.4冷风温度对表面质量的影响

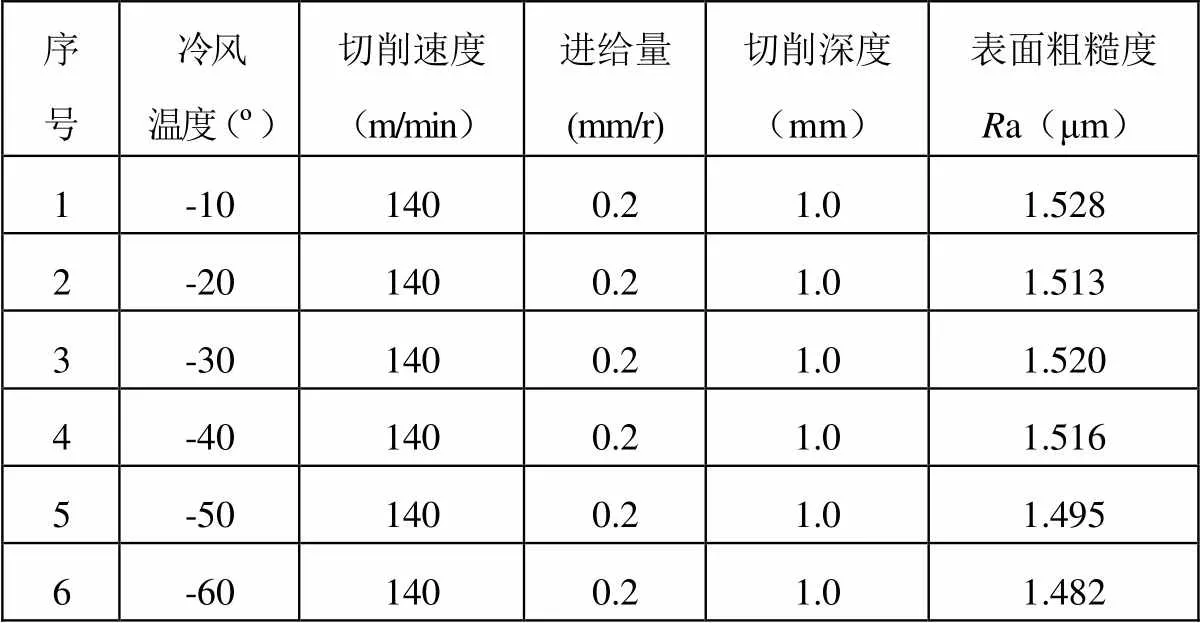

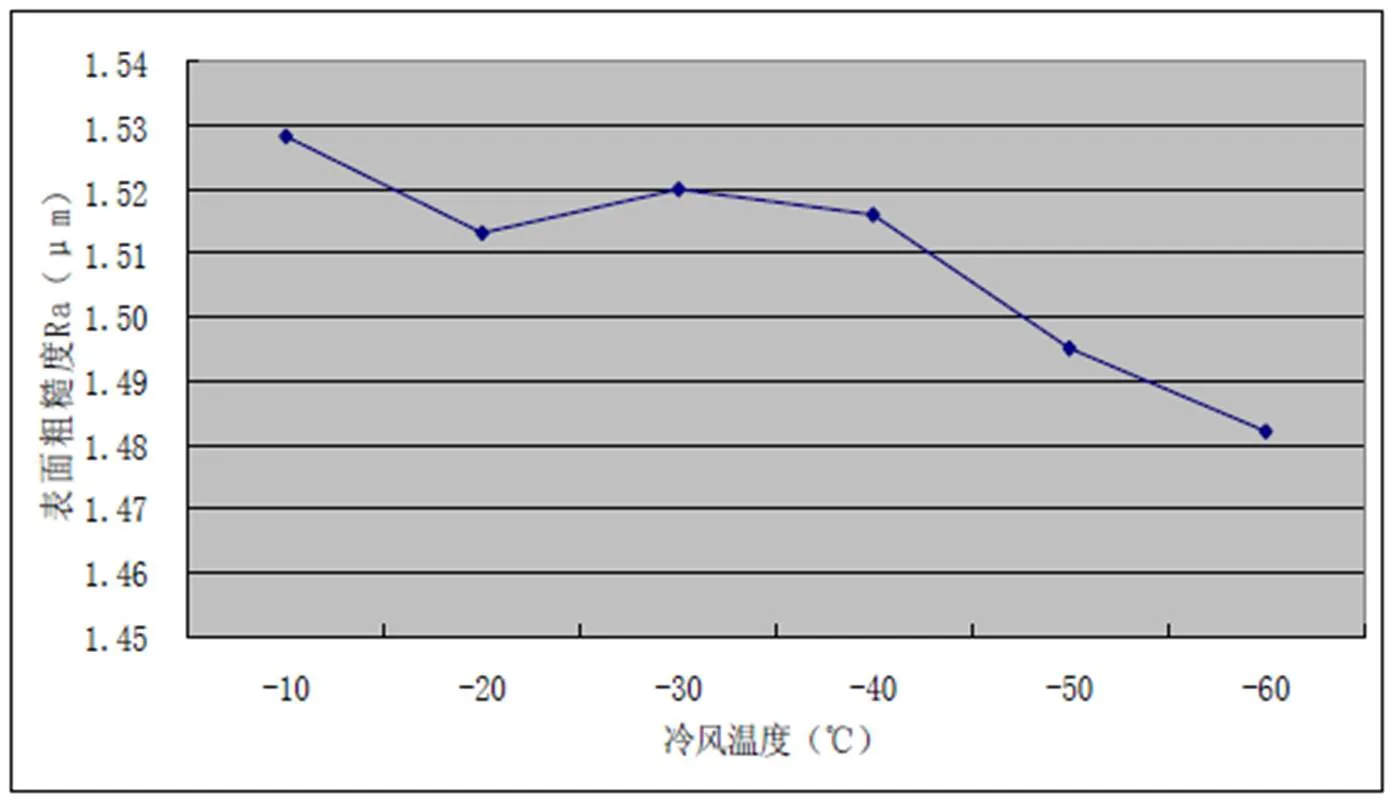

实验材料采用直径为Φ50的棒料,冷风压力0.3 MPa,根据冷风射流机的温度调节范围,按表5所示切削参数进行冷风温度对表面质量的影响实验,得到不同冷风温度下工件的表面质量对比图,如图4所示。

从图4中可以看出:随着冷风温度的降低,工件表面质量逐渐提高,但整体效果不是很明显,说明在试验范围内,降到冷风温度对表面质量有一定效果。

表5 冷风温度对表面质量影响实验表

图4 冷风温度对表面质量的影响图

2.2 低温冷风对刀具磨损的影响

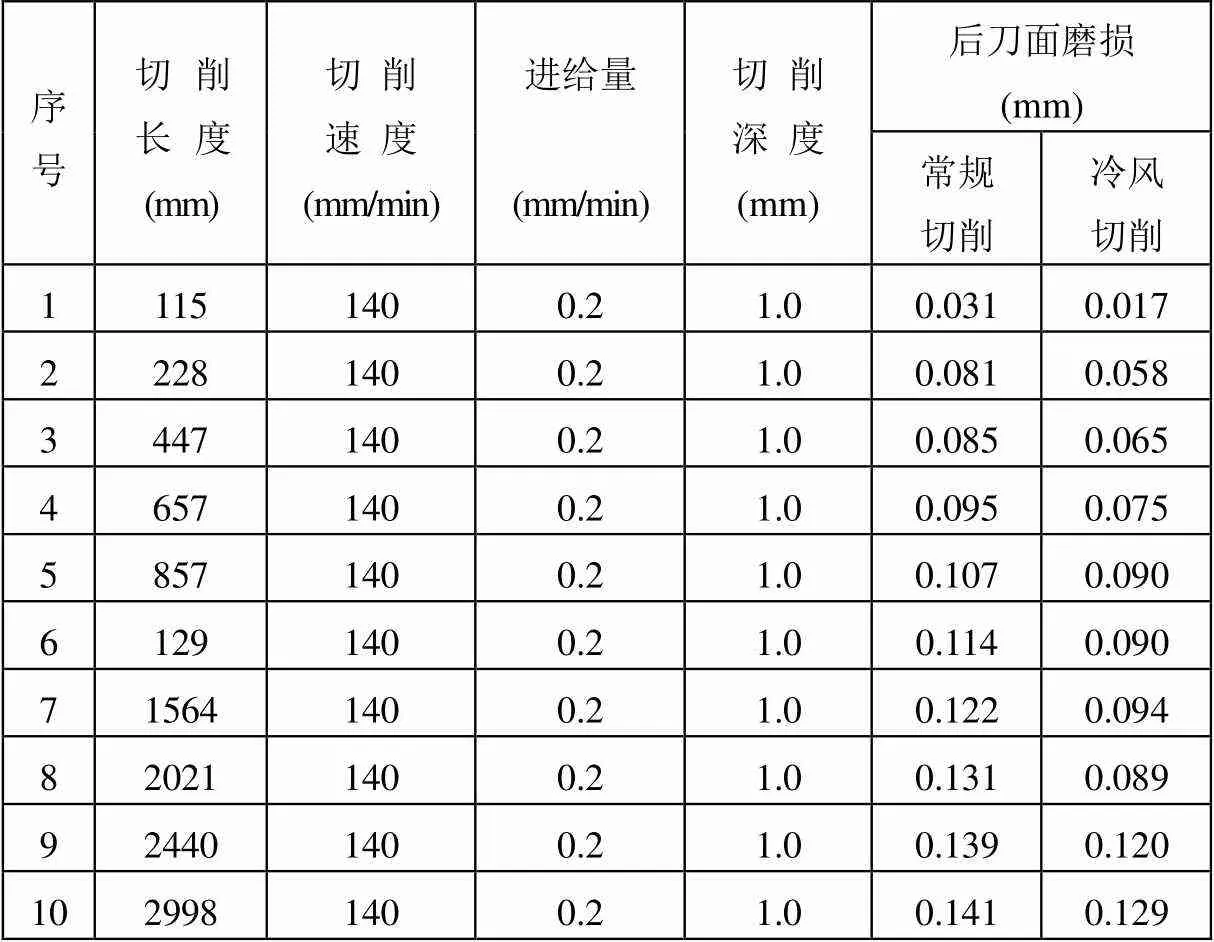

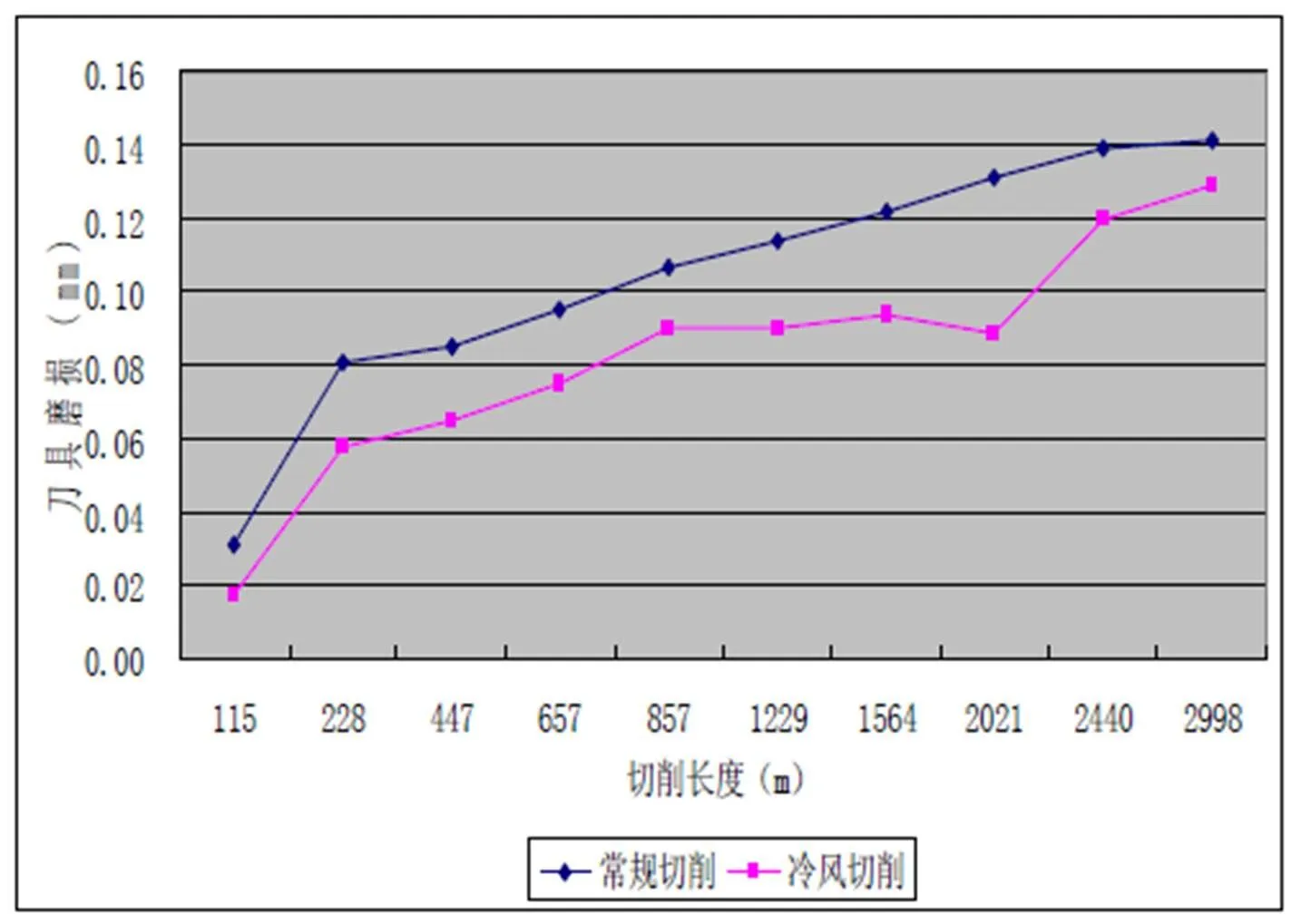

刀具磨损实验采用直径为Φ50的棒料,切削时冷风温度为-60℃,冷风压力0.3MPa,根据刀具的切削性能和实际加工经验,按表6所示切削参数进行刀具磨损实验,得到常规冷却液切削和低温冷风切削工件的刀具磨损对比图,如图5所示。

表6 冷风切削对刀具磨损影响试验表

图5 冷却切削与常规切削刀具磨损对比图

从图5中可以看出:(1)切削初期刀具磨损较快,之后刀具磨损曲线变平缓,与理论的刀具磨损曲线基本一致;(2)相同的切削参数下,冷风切削状态下刀具磨损量明显低于常规切削。

3 效果验证

在某薄壁零件加工中,采用低温冷风不同温度进行冷却加工,最终产品的尺寸精度与表面精度均能满足设计要求。

4 结语

(1)相同的切削参数下,低温冷风切削加工的工件表面质量优于常规切削;(2)低温冷风可以替代切削液作为冷却介质;(3)冷风切削能够提高刀具使用寿命,降低刀具成本。

通过实验基本掌握了1Cr18Ni9Ti材料在低温冷风条件下的切削性能,为低温冷风车削技术在1Cr18Ni9Ti材料上的应用提供了一定的依据。

[1] 任家隆.车削Cr12材料的绿色冷却工艺探讨[J].华东船舶工业学院学报(自然科学版),2001,(6):66-69.

[2] 任家隆.气体射流冷却切削[J].现代制造工程,2001, (12):58-60.

[3] 杨颖.低温冷风在绿色加工中应用的若干问题研究[D]重庆:重庆大学,2004:127-129.

[4] 何静.低温冷风加工难切削材料的试验研究[D].重庆:重庆大学,2006(5).