氢气中频感应烧结工艺对钨板坯质量的影响

丁 旭,淡新国,黄先明

(1.西安航空学院 材料工程学院,陕西 西安 710077;2.西部金属材料股份有限公司,陕西 西安 710016)

氢气中频感应烧结工艺对钨板坯质量的影响

丁旭1,淡新国2,黄先明2

(1.西安航空学院 材料工程学院,陕西 西安 710077;2.西部金属材料股份有限公司,陕西 西安 710016)

采用国产立式氢气中频感应烧结炉进行钨板坯烧结,研究了钨压制坯的装炉方式、装炉量以及高温段保温时间等工艺参数对钨板坯质量的影响。研究结果表明:(1)钨压制坯烧结过程中,装炉方式的变化会影响板坯热传递效率和温度均匀性,根据设备特点选择恰当的装炉方式,确保烧结晶粒和密度的均匀性;(2)装炉重量是影响钨板坯烧结质量的重要因素,在相同烧结设备和烧结工艺条件下,装炉量越大,烧结后钨板坯密度越低,晶粒度越大;(3)高温烧结阶段,随着保温时间的延长,钨板坯致密化过程持续进行,其密度增加,晶粒度减小。

氢气中频感应烧结工艺;钨板坯;密度;晶粒度

难熔金属钨因其具有独特的物理化学性能,如高密度(19.3 g/cm3)、高熔点(约3 420℃,所有金属中最高)、低蒸气压(所有金属中最低)和高电子发射率、优异的高温力学性能、抗酸碱腐蚀性等[1],而被广泛地应用于电子、医疗、玻璃、钢铁冶金等行业中,作为舟皿、隔热屏、高温炉结构件、射线靶等[2]。

钨材料的加工方法一般采用粉末冶金工艺生产,其生产工艺为:混粉→压制成型→烧结→轧制/锻造→退火[3]。钨板坯是采用纯钨粉末通过冷等静压制成型后,进行烧结而成的块状致密金属。钨板坯经过轧制加工后,可生产成各种厚度的板材、带材、箔材[4]。烧结过程是钨制品生产过程中的关键工序,对最终产品的性能起到至关重要的作用。目前,纯钨及其合金板坯的烧结方式主要有垂熔烧结、中频感应烧结和电阻炉烧结等[5]。垂熔烧结一般在钟罩式垂熔炉内进行,将预烧结坯条置于上、下导电柱夹头间,罩内充满氢气,给坯条直接通电加热。这种方法存在以下缺点:(1)上、下两端温度偏低,温度梯度大,烧结密度一致性差;(2)绝热性、封闭性差,耗电、耗氢量大,烧结成本高;(3)垂熔条需切去两端夹持部分,成材率低;(4)受炉罩限制,一般只能烧结单重较小的制品[6]。中频感应炉是通过中频感应机组将电能转换成交变磁能,使感应圈内的坩埚或烧结物料产生感应电流,形成涡流使坩埚或物料发热;中频感应烧结利用电流的集肤效应可瞬间使待烧结坯表面温度急剧升高,然后通过导热和辐射使烧结坯和炉内温度均匀[7]。电阻炉是使电流通过电阻体或电热体,将电能转换成热能,借助辐射、对流和传导方式将热量传给制品;电阻炉烧结主要依靠电热体散发热量的辐射和传导使炉内和烧结坯温度均匀[8]。尽管国内高品质钨板坯普遍采用钨丝网发热体氢气炉进行烧结,但这种烧结设备结构复杂,价格昂贵,且维护成本高。近些年来,随着国内高温技术的发展,开发出的间接加热方法,如钨坩埚中频感应烧结炉技术,具备了烧结温度低、升温速率慢、温度场均匀等优点,从而可以改善烧结制品的组织和性能,并且烧结制品的成材率高、设备能耗小、综合经济效益显著[9]。但国内钨制品生产企业普遍存在中频感应烧结的钨板坯质量参差不齐,没有统一的产品质量标准,且不能满足高性能优质钨深加工产品生产的需要。

本文以医疗CT机钨器件加工用薄钨片为研究对象,采用国产立式氢气中频感应烧结炉(如图1所示),开展了烧结钨板坯生产工艺的研究,重点研究了钨压制坯装炉方式、装炉量和保温时间等工艺参数对钨板坯烧结质量的影响。

图1 2 400℃立式氢气中频感应烧结炉Fig.1 2 400℃interm ediate frequency inductive sintering furnace with H2

1 试验

试验选用纯度99.95%、粒度1.8~2.5μm的钨粉为原料,采用型号为WMM/XB0607-2008立式氢气中频感应烧结炉进行钨压制坯烧结试验。钨压制坯的烧结工艺过程参考钨条烧结工艺,烧结最高温度2 350~2 400℃[10],生产的板坯规格为20~22mm× 90~110mm×160~200mm。试验方案设计如下:(1)在相同烧结工艺条件下,对比分析不同装炉方式(如图2所示)对钨板坯烧结质量的影响;(2)在相同装炉方式条件下,改变装炉重量,对比分析不同装炉重量(如表1所示)对钨板坯烧结质量的影响;(3)在相同装炉方式和装炉重量条件下,改变烧结过程中高温阶段保温时间,对比分析不同保温时间(如表2所示)对钨板坯烧结质量的影响;(4)分析检测时,对每炉钨板坯取样进行解剖,每块板坯沿宽度方向三等分,在等分处取三块试样进行分析密度和晶粒度,如图3所示,试样编号分别是1#、2#、3#。通过检测烧结后钨板坯的密度和晶粒度,进行不同烧结工艺参数条件下对烧结质量的影响和分析。

图2 钨压制坯的4种装炉方式Fig.2 Four kindsof furnace installationmethod for Tungsten pressurebillet

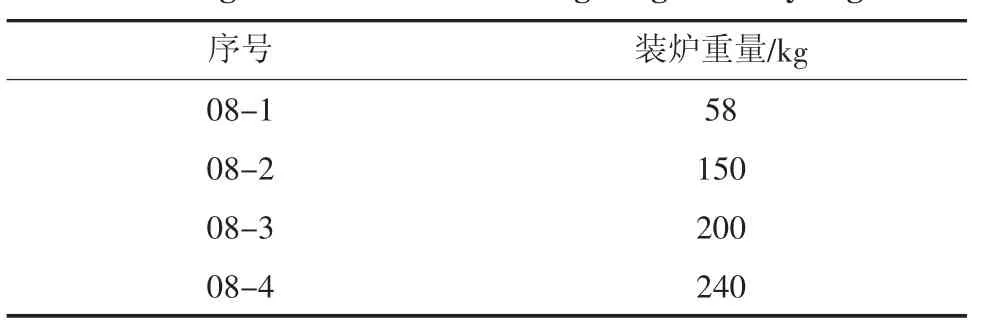

表1 相同装炉方式(图2d)下装炉重量变化Tab.1 W eightand distributionoftungstengreenbody(Fig.2d)

表2 特定条件下高温段保温时间变化表Tab.2 Differentholding time in high temperature

图3 烧结钨板坯取样示意Fig.3 Sampling schemes for sintered tungsten slab

钨板坯的密度值根据GB/T 3850—1983《致密烧结金属材料与硬质合金密度测定方法排水法》进行检测;晶粒度检测参考YB/T5148—1993《金属平均晶粒度测定法》标准进行:先将钨板坯的切割试样经过砂轮磨光和砂纸抛光,然后在铁氰化钾(1%~ 3%)和氢氧化钠(5%~10%)混合溶液中腐蚀约20~30 s,再冲洗干净、烘干,放置在型号为OLYMPUSGX51金相显微镜下进行观察和评测。

2 结果与讨论

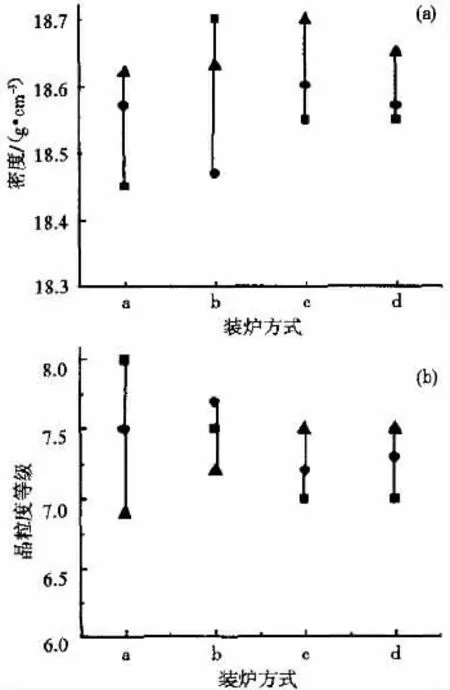

2.1钨压制坯装炉方式对烧结钨板坯质量的影响

采用如图2所示的4种不同装炉方式烧结后,钨板坯解剖后测得的密度和晶粒度分布结果如图4所示,其中图4(a)表示烧结后密度的分布,图4(b)表示烧结后晶粒度评级结果的分布。由图4(a)可知,烧结后同炉钨板坯密度值在一定范围内分布,且采用图2a和b装炉方式的烧结密度变化范围明显大于c和d装炉方式的;由图4(b)可知,烧结后钨板坯晶粒度也存在一定的分布范围,且采用图2a装炉方式烧结的钨板坯晶粒度分布范围最广。根据粉末冶金的烧结理论和烧结特点进行分析,烧结后钨板坯的密度和晶粒度主要取决于烧结过程中的温度控制,密度和晶粒度的不均匀是由烧结过程中温度分布不均匀造成的。为此,我们分析采用不同装炉方式下钨压制坯烧结过程中的受热辐射方式,如图5所示。

图4 不同装炉方式条件下烧结板坯密度和晶粒度分布Fig.4 Density and grain size distribution for Sintered tungsten slab under different loading conditions

图5 不同装炉方式条件下压制坯受热辐射方式Fig.5 Heat radiation patterns for tungsten slab under different loading conditions

从图5可以看出,在a和b装炉方式下,板坯均集中堆放在炉膛中心位置,除最上层板坯外,主要是板坯短边受热辐射,然后板坯内部沿长度方向靠热传导进行热传递,因此热传递效率相对较低,造成板坯长度方向温度差较大。而在c和d装炉方式下,板坯处受热辐射面相对较大,且热传导距离短,热传递效率较高,所以温度差小。由此可知,装炉方式的变化会影响板坯受热辐射效率变化,进而造成板坯内产生温度差,使烧结后板坯质量出现差异。通过试验对比分析,为提高钨板坯烧结密度和晶粒度的均匀性,宜采用图2所示的c或d装炉方式。

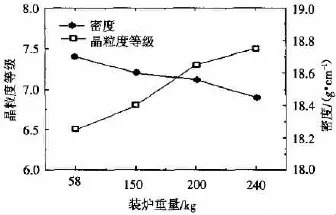

2.2钨压制坯装炉量对烧结钨板坯质量的影响

选取图2中d所示的装炉方式,设计不同装炉重量条件下,烧结后钨板坯密度和晶粒度评级结果如图6所示。从图中可以看出,随着装炉量由小到大逐步增加,钨板坯的晶粒度等级也随之增大,最小约为6.5级,最大接近7.5级;同时密度值随装炉量的增加略有降低。对此,分析认为烧结设备最大装炉量本质上取决于炉膛结构强度和设计功率能力等硬件因素,但装炉重量越大,坯料吸热量越大,烧结板坯的均热速度越慢,加热时间越长,所以采用统一工艺烧结后,钨板坯晶粒度越大,密度也略有减小。因此,在正常生产条件下,为稳定烧结钨板坯的密度和晶粒度等质量指标,必须制订合理的装炉量。

图6 烧结晶粒度和密度随装炉量变化Fig.6 Sinteredgrainsizesanddensitieswith thechangingloadingcapacity

2.3高温段保温时间对烧结钨板坯质量的影响

为了揭示烧结过程中高温段保温时间对钨板坯质量影响的规律。在相同的烧结条件下,分别试验了高温段保温时间6 h、8 h和10 h烧结后密度和晶粒度的变化规律,结果如图7、图8所示。由图8中可以看出,随着烧结过程高温段保温时间的延长,钨板坯晶粒度随之降低,而烧结密度却略有增加。根据钨制品烧结的相关理论,2 000℃以上是烧结坯料致密化的关键阶段,该阶段烧结坯料收缩率进一步加大,密度不断增加,是晶粒生长最主要的阶段[11]。这说明,随着烧结时间的延长,烧结过程致密化过程不断进行,板坯质量也随之不断提高。而实际生产中,需要综合通过板坯加工性能和生产效率综合考虑烧结时间,根据大量生产检验,钨板坯烧结烧结时间约为6~10 h时,可满足不同质量板坯轧制生产需求。

图7 高温烧结不同保温时间钨板坯SEM照片Fig.7 SEM photosof tungsten slabsunder hightem perature sintering differentholding time

图8 烧结密度和晶粒度随时间变化规律Fig.8 Sinteredgrainsizesand densitieswith thechangingsinteringtime

3 结论

(1)钨压制坯烧结过程中,装炉方式的变化会影响板坯热传递效率和温度均匀性,根据设备特点选择恰当的装炉方式,确保烧结晶粒和密度的均匀性。

(2)装炉重量是影响板坯烧结质量的重要因素。在相同烧结设备、工艺条件下,装炉量越大烧结后板坯的晶粒度越大,烧结密度越低。

(3)高温烧结阶段,随着保温时间的延长,烧结过程致密化程度不断进行,板坯密度增加,晶粒度减小。

[1]LASSNER E,SCHUBERTW D.Tungsten,Properties,Chemistry,Technology of the Element,Alloys,and Chemical Compounds[C]// New York:Kluwer Academic/Plenum Publishers,1999,16-30.

[2]杨明杰,魏忠梅,刘建章.钨板材加工的进展[J].中国钨业,1999,14(5/6):195-197. YANGMing-jie,WEI Zhong-mei,LIUJian-zhang,et al. Development of tungsten sheet production[J].China Tungsten Industry,1999,14(5/6):195-197.

[3]刘坤,朱丽慧,隋永江,等.中频感应烧结和电阻炉烧结对钨坯组织及加工性能的影响[J].上海有色金属,2010,31(2):62-65. LIU Kun,ZHU Li-hui,SUI Yong-jiang,et al.Effect of medium frequency induction sintering and electric resistance sintering of tungsten billet on its microstructure and fabrication behavior[J]. ShanghaiNonferrousMetals,2010,31(2):62-65.

[4]稀有金属手册编辑委员会,稀有金属手册[M].北京:机械工业出版社,1985.

[5]殷为宏,刘建章.钨板加工技术的现状与发展 [J].中国钨业,2004,19(5):44-47.YINWei-hong,LIU Jian-zhang.Currentsituation and development trend of tungsten sheet fabrication[J].China Tungsten Industry,2004,19(5):44-48.

[6]张文阁.钼条真空烧结技术探讨[J].中国钼业,1997,21(2/3):102-104.ZHANG Wen-ge.Discusion on technology of vacuum sintering molybdenum rods[J].China Molybdenum Industry,1997,21(2/3):102-104.

[7]武州,孙院军.钼制品在中频炉与电阻炉中烧结品质的比较

[J].中国钼业,2008,32(3):50-53.WU Zhou,SUN Yuan-jun.Comparison of sintering quality of molybdenum products from mid-frequency and electric resistance furnace[J].ChinaMolybdenum Industry,2008,32(3):50-53.

[8]谢辉,杨刘晓,赵宝华,等.烧结方式对Mo烧结品质的影响[J].铸造技术,2007,28(5):642-645.XIE Hui,YANG Liu-xiao,ZHAO Bao-hua,et al.Influence of sinteringmodes on sintering quality of Mo products[J].Foundry Technology,2007,28(5):642-645.

[9]赵翠微,印协世.间接加热烧结掺杂钨条的研究[J].中国钨业,1994,(11):13-16.ZHAO Cui-wei,Yin Xie-shi.Research of indirect heating sintering doped tungsten bars[J].China Tungsten Industry,1994,(11):13-16.

[10] 印协世.钨丝生产原理、工艺及其性能[M].冶金工业出版社,1997.

[11]张启修,赵勤生等.钨钼冶金[M].冶金工业出版社,2007.

Effect of M edium Frequency Induction Sintering Processing w ith Hydrogen on the Quality of Tungsten Slab

DINGXu1,DANXin-guo2,HUANGXian-ming2

(1.Faculty ofMaterial Engineering Xi'an AeronauticalUniversity,Xi'an 710077,Shaanxi,China;2.Western MetalMaterialsCo.,Ltd.,Xi'an 710016, Shaanxi,China)

The Vertical hydrogen IF induction sintering furnacewas applied for sintering tungsten slab.The effects of processing parameters,including installation way,installed furnace capacity and high-temperature section holding time on the quality of tungsten slab were tested.The results show that different furnace installation technologies affect the heat transfer efficiency and temperature uniformity during the sintered process;proper furnace installation guarantees the uniformity of sintered grains and density.The installed furnace capacity,being proportional to the grain size ofsintered tungsten slab,is inverse proportional to the productdensity under the same sintering conditions and sintering equipments.With the extended holding time in its high temperature sintering stage,tungsten slab densification processcontinueswith increased density and decreased grain sizes.

frequency induction sintering furnace;tungsten slab;density;grain size

10.3969/j.issn.1009-0622.2015.03.010

TF841.1;TF124.5

A

2015-04-13

陕西省“企业技术中心创新四大工程建设”专项资金项目;陕西省“13115”科技创新重大科技产业化项目(2008ZDCY-13)

丁旭(1973-),男,河北新乐人,教授级高级工程师,主要从事难熔金属、高温合金、轻合金的制备及加工成型研究。