基于循环工况的动力传动装置经济性硬件在环仿真研究

胡兴奇,刘波澜,蔡树国,黄 英

(北京理工大学机械与车辆学院,北京 100081)

燃油经济性好 ,可以减低车辆的使用成本、减少国家对进口石油的依赖性、节省石油资源;同时也降低了发动机废气的排放.燃油经济性有两种评价方法,一种是等速油耗,另一种是循环油耗.等速油耗是指车辆在一定载荷下,以最高档在水平良好路面上等速行驶100 km的燃油消耗量[1].但是,等速行驶工况并没有全面反映车辆的实际运行情况.因此,在对实际行驶车辆进行跟踪测试统计的基础上,各国都制定了一些典型的循环行驶实验工况来模拟实际车辆运行状况.然而,对于履带车辆而言,由于行驶道路的多样性和复杂性,对于履带车辆循环工况研究很少,至今缺少履带车辆循环工况标准.参照陆宏泽等人设计的履带车辆行驶循环的构建方法,选用在履带车辆行驶的一典型路面—砂石路循环工况下进行研究[2].

在乘用车领域,检测车辆的燃油经济性基本试验方法从场地上划分为道路试验和台架试验.由于履带车辆行动装置的特殊性,整车燃油经济性不能使用台架试验法而只能使用道路试验法,又因其实际运行道路的多样性和复杂性而没有标准的循环工况,故整车燃油经济性很难测试准确.这些给履带车辆的经济性换挡规律的标定工作带来了很大难度.在砂石路这一典型路面循环工况下,对履带车辆的经济性换规律进行了研究.

1 虚拟平台的建立

dSPACE系统是一套基于MATLAB/Simulink的控制系统开发及测试的工作平台,实现了和MATLAB/Simulink的完全无缝连接.dSPACE实时系统拥有高速计算能力的硬件系统 (包括处理器、I/O等)及方便易用的实时代码生成/下载和实验/调试的软件环境[3].选择基于dSPACE的Autobox硬件在环仿真系统来开发所需要的虚拟标定平台,它不仅能够提供一个实时的对动力传动装置电控系统进行软、硬件测试的仿真环境,还可以真实地模拟车辆的各种运行工况,对研究的控制策略所涉及的参数进行实时的虚拟标定.

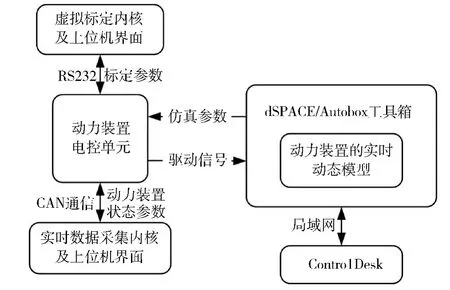

动力传动装置虚拟标定平台的硬件配置包括:基于LabVIEW的虚拟标定内核及上位机界面、基于CAN总线的实时数据采集系统的内核及上位机界面、执行控制策略功能的动力传动装置电控单元和基于dSPACE/Autobox的被控对象实时仿真模型及其上位机.动力传动装置虚拟标定平台结构如图1所示.

图1 虚拟标定平台

虚拟标定的内核是基于RS232串口传输标准在LabVIEW软件平台上开发的一套系统,同时为了实现某些控制参数和控制MAP的标定使能,例如发动机调速特性、发动机外特性油量、变速箱换挡规律、液力变矩器解闭锁规律等参数,需要对底层软件代码进行编写,使其能够传输到上位机界面从而实现需求.

动力传动装置的实时数据采集的内核及上位机界面是基于J1939通讯协议标准在LabVIEW软件平台上开发的程序,可以实现与动力传动装置电控单元的实时通讯及数据记录等功能.

动力传动装置虚拟标定平台的电控单元是真实的控制系统,在一个单元上集成了对发动机和变速箱的一体化控制.动力传动装置控制单元具有以下特性:①高速度和高精度地监测和采集多路动力传动装置的状态参数;②根据所设计的动力传动装置集成控制策略,合理而准确的对发动机供油量、变速箱挡位切换、液力变矩器闭锁等参数进行控制;③基于CAN总线协议与整车实现综合电子信息的交互,保障驾驶员的需求得到响应;④具有数据采集系统以及在线标定系统,能实时监控并分析实验数据,并通过在线标定功能实现整车性能的优化.

动力传动装置虚拟标定平台的核心是Autobox工具箱,其中运行着动力传动装置的实时仿真模型.Autobox是德国 dSPACE公司出品的基于MATLAB/Simulink软件平台进行实时快速原型及硬件在环仿真的硬件组合系统.其主要功能是通过搭载的I/O信号板卡采集动力传动装置电控单元输出给执行机构模型的驱动信号,将已经在上位机中搭建好的被控对象模型编译完成,然后下载到并使之实时地运行于处理器板卡中,再将仿真模型得出的相关参数值转换成可识别的输出信号传递给电控单元,构成一个完整的半实物仿真闭环系统.

2 动力传动装置实时动态模型

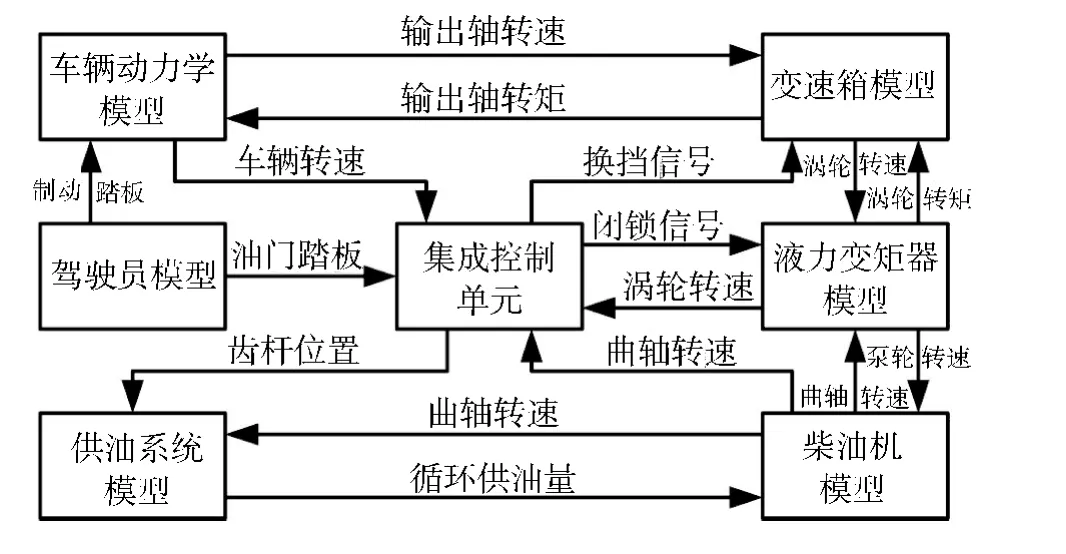

动力传动装置实时模型主要包括发动机模型,液力变矩器模型,变速箱模型,集成控制单元模型和车辆运动学模型,由驾驶员模型输入的外界参数有油门踏板,制动踏板和车辆行驶路况信息.用于虚拟标定的动力传动装置实时动态模型结构框图如图2所示.

图2 实时模型结构

2.1 柴油机平均值模型

柴油机平均值模型由压气机模型、中冷器模型、进气管模型、排气管模型、涡轮模型、增压器转子动力学模型、供油系统模型、燃烧模型和曲轴动力学模型构成.

2.2 液力变矩器模型

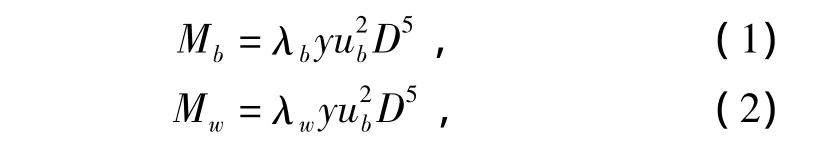

液力变矩器是由泵轮、涡轮以及与外壳固定在一起的反应器组成的.泵轮与动力输入轴相连,涡轮与动力输出轴相连.液力变矩器泵轮轴上转矩Mb和涡轮轴上转矩Mw,可由如下公式计算[4]

式中:γ为液力变矩器工作液体的密度;D为液力变矩器泵轮的有效直径,通常理解为循环圆的外径;nb为泵轮的转速;λb为液力变矩器泵轮的力矩系数;λw为液力变矩器涡轮的力矩系数.

2.3 变速箱模型

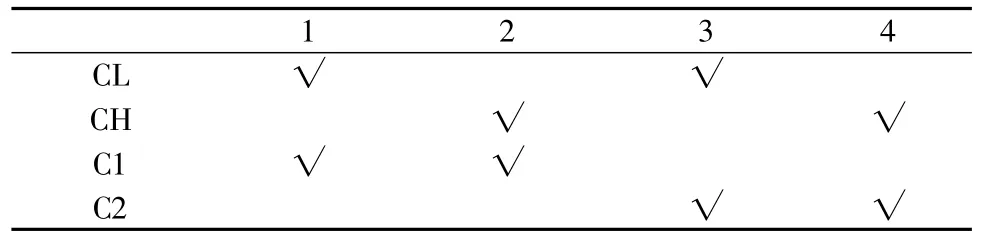

变速箱为液力机械式,其内部共有输入、中间、输出3根轴以及CH、CL、C1、C2四个换挡离合器.变速箱各档位与离合器的对应关系见下表1所示.

表1 变速箱各档位与离合器对应关系

2.4 驾驶员模型

建立驾驶员模型是为了实现虚拟标定平台能够模拟履带车辆运行于真实的特定循环工况.该模型以当前步长下的实际车速作为输入,对比特定循环工况所规定的目标车速,通过PID闭环控制实时的计算出下一步长的油门踏板和刹车踏板信号,并将此信号经由dSPACE的D/A转换通道转换成电压信号,最终输出给集成控制单元,以实现对目标车速的跟随.

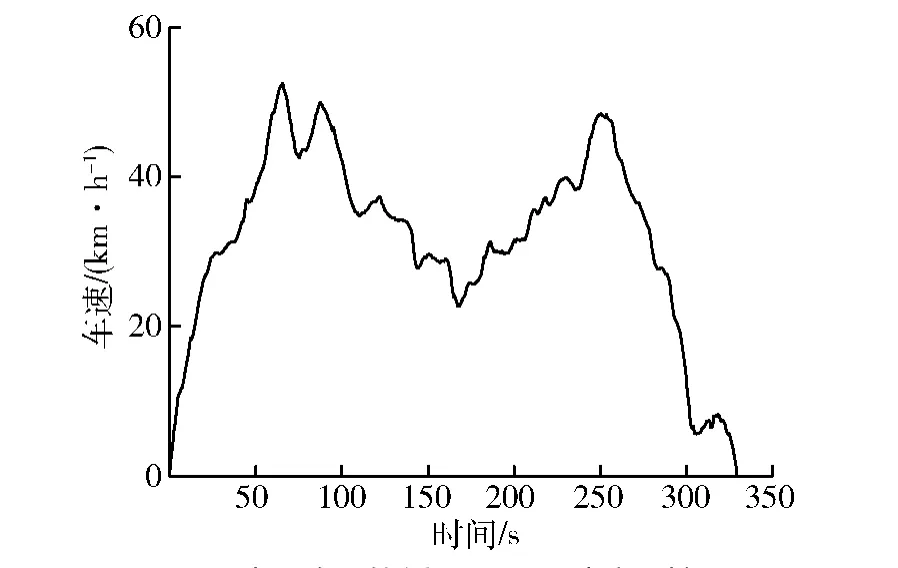

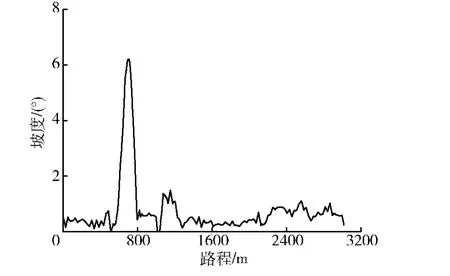

车辆的循环工况是基于车辆实际运行环境,通过对典型工况参数进行采集和分析,用统计学原理建立起来的对整车经济性评价的依据.由于履带车辆的特殊性,砂石路面循环工况是基于实车在某试车场路面试验数据,使用陆宏泽等人设计的重型车辆行驶循环的构建方法建立的,其形式为速度—时间曲线.同时针对路面起伏不定这一特殊情况,增加了坡度—路程曲线作为路况特征的补充,并通过车辆运动学模型里的坡度阻力来反映这一改变对整车运行情况的影响.同时,为了在实际车辆上进行验证试验,在试验车辆上配备了基于LabVIEW程序的驾驶员模块.该模块具有通过USB与电脑相连输入和修改目标车速,同时由CAN通信采集一路实际车速信号以及数据存储功能.驾驶员通过对比实际车速和目标车速加油或减油,从而实现对实际车速对目标车速的跟随.图3、图4为砂石路面的典型循环工况.

图3 砂石路面的循环工况 (速度-时间)

图4 砂石路面的循环工况 (坡度-路程)

2.5 车辆动力学模型

履带车辆行驶过程中受到外界的阻力包括:路面阻力、上坡阻力、空气阻力.计算公式分别如下[5]

式中:R1为路面阻力;f为路面阻力系数;G为车辆的重力;α为路面的坡度角;Rp为上坡阻力;Rk为空气阻力;C为空气阻力系数;A车辆的正面投影面积;v为车辆的行驶速度.

同时车辆在加速行驶时,车辆质量加速行驶时的惯性力,称为加速阻力.

式中:Rj为加速阻力;δ为质量增加系数;m为车辆的质量.

考虑到履带车辆的动力装置和传动装置效率,车辆的驱动力为

式中:Fq为车辆的驱动力;Te为发动机输出轴转矩;i为传动比;ηd为动力装置的效率;ηc为传动装置效率;r为主动轮半径.

由牛顿第二定律知车辆的驱动力与阻力平衡,即

3 虚拟标定平台校核

在搭建了动力传动装置虚拟标定平台之后,需要验证其对实际实验环境及过程的还原程度 (即实时性)、其仿真动态过程是否与真实数据相符 (即精确性)、其是否能够满足虚拟标定平台所提出的在线标定可操作性 (即可行性).只有如此,才能说虚拟标定平台具备一定程度上替代真实跑车实验的能力,才能进一步在平台上开展虚拟标定工作.

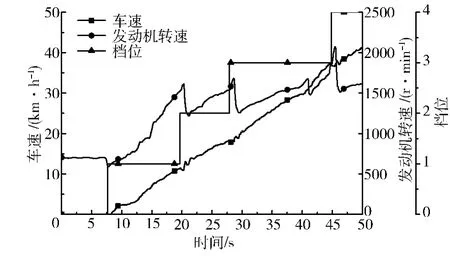

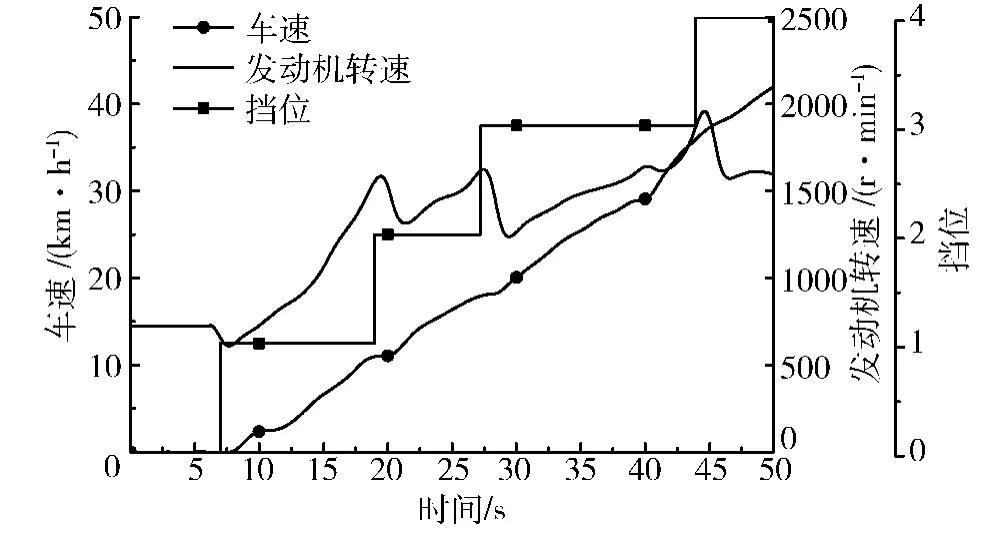

为此,选取了某履带车辆在砂石路面进行实验时所采集的数据作为对照组.砂石路面工况下实车实验数据如图5所示.通过分析整个过程中驾驶员对车辆的实际操纵方式,并将此输入到动力传动装置虚拟标定平台中的驾驶员模型中,以期验证平台是否能够真实的反映实际的实验工况,满足设计的要求.砂石路面工况下虚拟标定平台仿真数据如图6所示.

图5 砂石路面工况下的实车实验数据

图6 砂石路面工况下虚拟标定平台的仿真数据

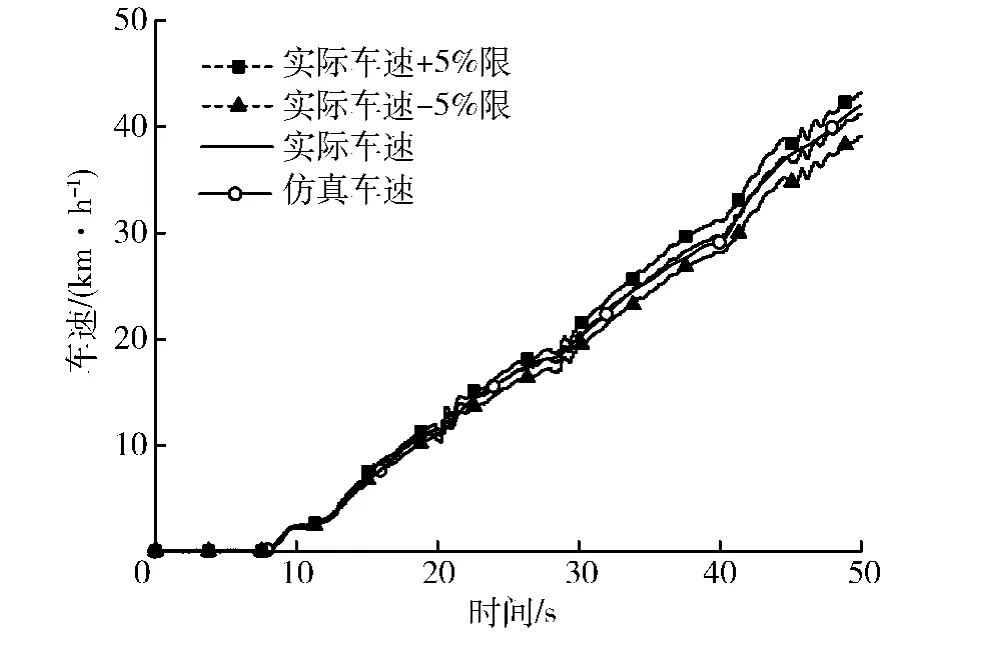

为了清晰地对比,只选取整个循环的前50 s进行对照如图5、图6所示:①相应的曲线在各种响应及波动趋势上具有一致性,不仅如此,时间的吻合程度也比较理想 (换挡时刻、解闭锁时刻、加速时间等),误差控制在5%以内,因此可以认为仿真满足了虚拟标定所要求的实时性;②仔细观察对应曲线的变动,车速和发动机转速的变化趋势尤其幅度都相差不大,如图7所示,仿真数据中的车速与实车车速偏差在实车车速±5%限波动,仿真模型的精确性达到了虚拟标定提出的要求;③对比实际数据与仿真数据的换挡过程时发动机转速延迟响应时间,可以看出动力传动装置模型具有良好的动态响应特性,基本上反映了真实的发动机运行过程中的动态特征.

图7 实车车速和仿真车速跟随情况

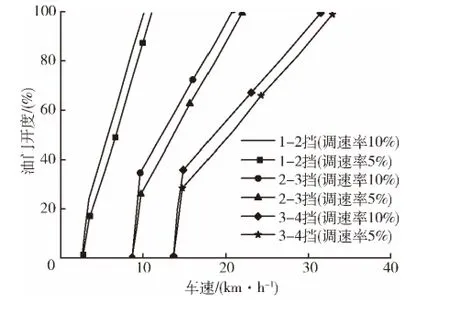

4 经济性换挡规律

经济性换挡规律采用油门和车速的双参数换挡规律,计算方法如下:车辆发动机采用特定调速率的全程调速,在各个档位以某一加速度作匀加速运动,绘制车辆运行于同一加速度,各档位下的“油耗量—车速”曲线,将相邻档位油耗线的交点作为换挡点,合理筛选得到的换挡点,基于一定的数学统计方法拟合曲线,得到此调速特性下的经济性换挡规律,如图8所示.

图8 不同调速率下的经济性换挡规律

5 基于砂石路面循环工况的动力传动装置经济性虚拟标定研究

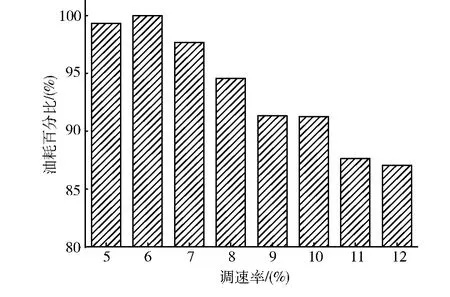

采用图3、图4所示的砂石路面典型循环工况,通过虚拟标定平台的上位机将得到的各个“调速特性—经济性换挡规律”组合写入至动力传动装置控制单元中,让虚拟标定平台进行实时的仿真,通过采集油耗模型中的车辆整个循环工况下的油耗量来作为经济性指标的依据,可以得到砂石路面循环油量百分比图9所示.

图9 砂石路面工况油耗百分比

从图9中可以看出,在动力传动装置的结构组成完全一致的情况下,通过基于经济性的虚拟标定选取针对典型路况的“调速特性—经济性换挡规律”组合,调速率δ=12%时可以优化整车近13%的油耗.因此,在此典型路面循环工况下,动力传动装置采用较高的调速率与其对应的换挡规律,整车具有较好燃油经济性.

6 基于砂石路面循环工况的实车经济性试验研究

为了对虚拟标定平台上基于经济性所研究出来的结果验证,在对应砂石路面循环工况的试车场进行了实车试验.试验所使用的车辆即为所研究的某履带车辆,试车场即为所采用的典型循环工况的原型场地.

首先在车里配备的驾驶员模块输入该砂石试车场的目标车速,如图3所示.利用在线标定界面,标定车辆发动机调速率以及对应的换挡规律.然后在图4所示的路程零点启动车辆,驾驶员参考驾驶员模块中目标车速对油门进行控制,从而实现对车速的跟随.

第一个试验为履带车辆采用原始的调速特性以及换挡规律情况下进行砂石路面循环工况验证试验.第二个试验为,在砂石路面循环工况对应的试车场,通过现场标定将虚拟标定得到的调速率δ=12%对应的换挡规律写入动力传动装置控制单元,可以得到砂石路面循环实车验证试验油耗百分比.

履带车辆在采用了调速率δ=12%对应的换挡规律后,在平整路面典型循环工况下运行时,整车的循环油耗减少了11.2%;此结果与基于砂石路面循环工况的动力传动装置经济性虚拟标定研究结果具有一致性,证明了虚拟标定平台的有效性.

7 结论

针对柴油机调速率和变速箱换挡规律存在组合的情况,进行了“调速特性—经济性换挡规律”虚拟标定研究,研究结果表明:发动机的调速率和变速箱换挡规律存在最佳组合关系,使得整车具有最佳的燃油经济性,在砂石路面循环工况下,发动机采用较大的调速率以及变速箱采用对应的换挡规律,能够使整车获得较好的燃油经济性.

对虚拟标定结果进行了实车验证试验,结果表明:采用硬件在环技术的动力传动装置经济性换挡规律的虚拟标定合理有效,对实际的车辆经济性标定具有指导意义.

[1]余志生.汽车理论 [M].5版.北京:机械工业出版社,2009.

[2]陆宏泽,张付军,赵长禄,等.履带车辆行驶循环的构建方法研究 [J].兵工学报,2011,32(9):1041-1046.

[3]李长文,张付军,黄 英,等.基于dSPACE系统的电控单元硬件在环发动机控制仿真研究 [J].兵工学报,2004,25(4):402-406.

[4]闫清东,张连第,赵毓芹,等.坦克构造与设计(下册) [M].1版.北京:北京理工大学出版社,2007.

[5]汪明德,赵毓芹,祝嘉光.坦克行驶原理[M].1版.北京:国防工业出版社,1983.