新一代运载火箭闭式增压控制技术研究

胡海峰

北京航天自动控制研究所,北京100854

进入21 世纪,中国相继开始研制新一代大、中、小型运载火箭,按照新一代运载火箭的发展思路,推力为120t 级的液氧煤油发动机将作为新一代运载火箭的主要动力系统之一[1],推进剂贮箱增压系统被列为重大关键技术[2]。文献[1]在国内外主要液体运载火箭增压方案分析基础上,对120t 级液氧煤油发动机的增压系统进行了研究,提出了闭式数字增压方案,通过设置在贮箱气枕的冗余数字式压力传感器敏感贮箱压力,以此为依据对多路并联的电磁阀进行开闭控制,从而实现增压氦气流量调节,将贮箱压力控制在理想范围内。本文结合新一代运载火箭的研制,对120t 级液氧煤油发动机的贮箱增压系统的闭式增压控制技术进行研究。

1 闭式增压控制系统设计

液体运载火箭增压系统以增压压力是否受控进行区分[1,3~6],分为开式和闭式2 种。开式增压系统组成简单,但由于增压气体流量固定,增压压力设计值一般偏高,增压气体使用量相对较多。闭式增压方案需要设置压力敏感装置和增压流量调节装置,但在节约增压气体用量方面具有显著优势。

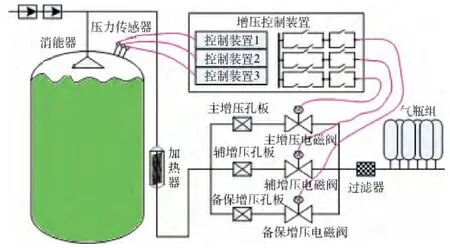

新一代运载火箭克服现有技术单机研制难度大、增压更改不灵活、增压控制通用性和适应性差的不足,提出一种数字闭式增压控制系统,见图1。该系统采用压力传感器与电磁阀组合的方式,推进剂贮箱设置冗余数字压力传感器;压力传感器将压力信号通过数字总线传输给三模冗余增压控制装置,增压控制装置对增压控制周期内录取的压力数据进行合理性判别、最小二乘滤波,当增压控制周期内合理性数据个数大于预置阈值时实施闭式程序增压,否则实施备保固定时序增压尽可能提供贮箱工作压力;三模冗余增压控制装置基于增压控制方程计算结果采取3 取2 表决输出控制指令,对多路并联的增压电磁阀进行开闭控制,从而实现增压气体流量调节,将贮箱压力控制在需要范围内。推进剂贮箱压力由引压管引出并与压力传感器敏感端面相接,实现对同一被测物理量压力的冗余测量。贮箱冗余数字压力传感器、三模冗余增压控制装置和增压电磁阀等组成三模系统级冗余控制回路,主增压电磁阀和辅增压电磁阀和备保增压电磁阀构成系统的容错控制对象,加热器为气路中增压气体加热设备,加热器根据系统设计需要设置。闭式增压控制系统通过软件实现对贮箱压力控制带的灵活设置和调整,压力控制带可随火箭飞行过程变化。

图1 高可靠闭式增压控制系统原理框图

2 闭式增压控制算法设计

闭式增压控制控制系统基于控制周期实施增压控制,控制流程见图2。控制周期为200ms,滤波算法采用最小二乘滤波,每个控制周期对200ms 内实际收到的压力数据进行递推滤波计算,压力传感器每20ms 发送1 组压力数据,每个有效压力数据(a <压力值<b)递推1 次,无效数据不参与迭代,200ms 完成1 次滤波,根据最终滤波结果进行增压控制。当200ms 控制周期内有效压力数据≥5个,则认为本控制周期内参数有效,实施闭式程序增压控制;控制周期内有效压力数据≤4个,则认为本控制周期内参数无效,滤波结果输出0,进行备保固定时序增压控制。系统设置允许增压标志,在允许增压时间段内,根据200ms 内有效压力数据个数进行正常增压和备保增压控制的切换,直至禁止增压。

主要的闭式增压控制算法如下:

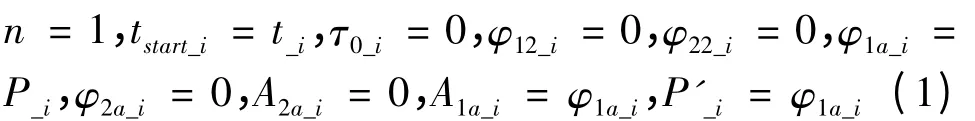

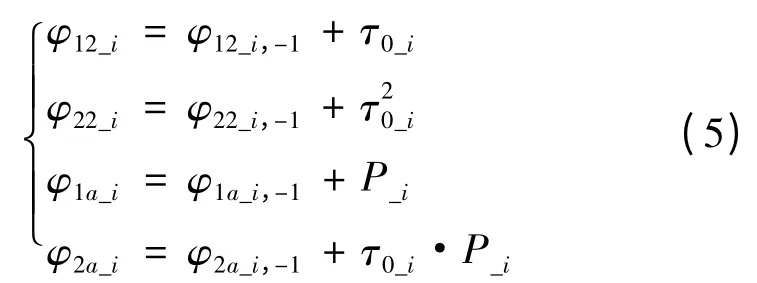

1)在每个控制周期内开始时,对滤波器进行初始化,滤波器的初始化参数为:

式中,n 为当前控制周期有效压力数据的数量;tstart_i为当前控制周期第一次滤波计算时间点;t_i为滤波计算时间点;τ0_i为当前控制周期内本组数字压力信号与第1 组的时间差;P_i为当前参与滤波的压力数据;φ12_i,φ22_i,φ1a_i,φ2a_i,A2a_i,A1a_i为中间变量;P'_i为滤波估计值。

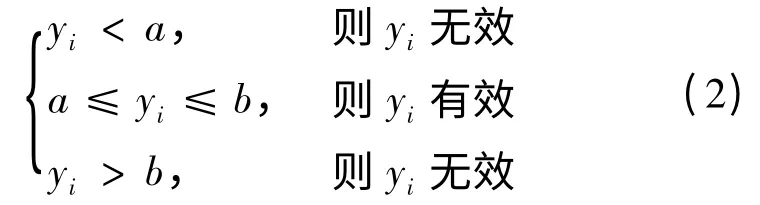

2)增压控制装置冗余录取的3个数字压力传感器通过数字总线发送的压力信号,控制装置1,2,3 分别录取压力传感器1,2,3 的压力信号,在满足允许增压条件时,控制装置1,2,3 运行相同的软件分别对录取的压力数据进行合理性判别,判别公式为:

式中,a 为数据合理性判别下限;b 为数据合理性判别上限。

3)滤波器递推计算为每收到1个有效压力数据进行1 次,每200ms 周期输出滤波结果。

图2 闭式增压控制软件流程

数字压力信号的值yi有效时,滤波器有效压力数据的数量n 累加1:

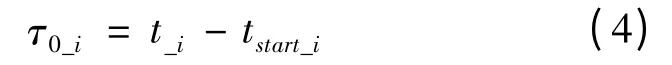

计算在本周期内相对于滤波周期的起点tstart_i,得到3 组数字压力信号的值yi的时间差:

根据递推公式计算φ12_i,φ22_i,φ1a_i和φ2a_i,递推公式如下:

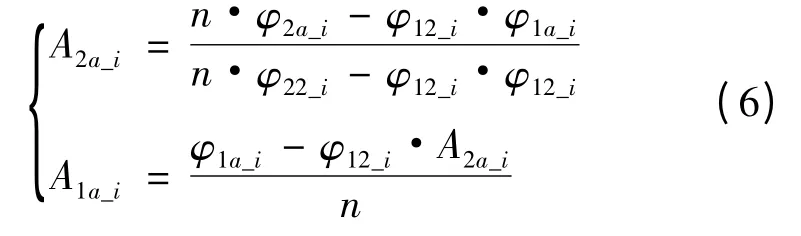

计算A2a_i和A1a_i:将φ12_i,φ22_i,φ1a_i和φ2a_i和n,代入下式:

再由A2a_i,A1a_i和τ0_i计算得到滤波估计值P'_i,计算公式如下:

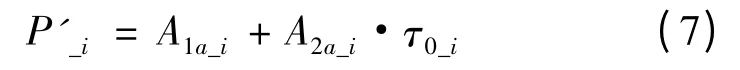

4)200ms 控制周期结束前,统计有效的yi的数量,即有效压力数据的数量。当每个控制周期内,有效压力数据的数量n ≥5,则实施闭式程序增压控制,由增压控制装置对滤波估计值进行增压控制逻辑判断,三取二表决输出功率指令驱动控制主增压电磁阀、辅增压电磁阀、备保增压电磁阀开闭,实现多增压流量控制,每路电磁阀设计独立的增压控制带,高于控制带上限时该阀门关闭,低于控制带下限时阀门打开,在上下限之间维持上一时刻状态,增压电磁阀控制逻辑见式(8)~(10):

式(8)~(10)中,y 为每周期压力计算结果,y1(t),y2(t),y3(t),y4(t),y5(t),y6(t)分别为主增压电磁阀、辅增压电磁阀、备保增压电磁阀的控制阈值,控制阈值为时间t 的时变函数。

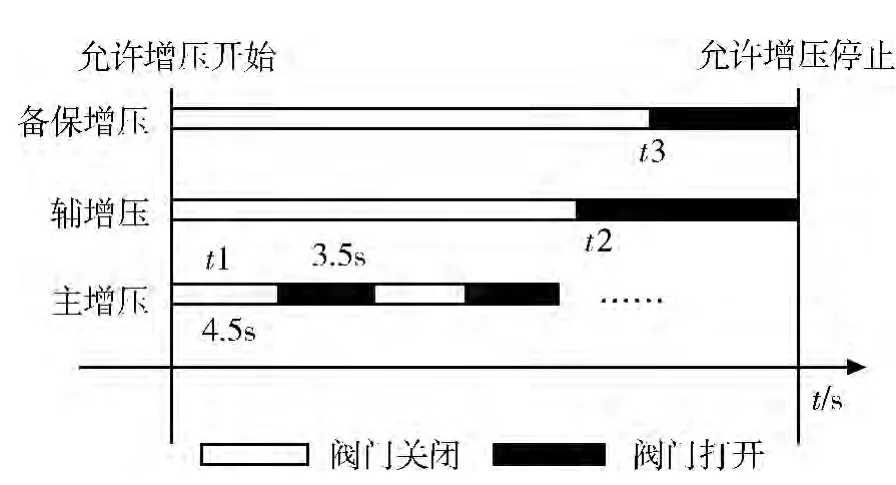

5)200ms 控制周期结束前,统计的有效压力数据的个数≤4 时,实施备保固定时序增压控制。备保固定时序增压控制以允许增压点为计时0 点,在备保增压控制的时间段进行固定逻辑备保增压控制,当贮箱压力恢复正常时,实时恢复正常闭式程序增压控制。备保固定时序增压控制以备保增压需求进行设计,包括设计允许增压时段和开闭时间,以主增压电磁阀周期开闭、辅增压电磁阀时刻定时开闭(t 2 时刻打开)、备保增压电磁阀定时开闭(t 3 时刻打开)为例,并按主增压电磁阀开闭周期8s(4.5s关闭,3.5s 打开)设计备保固定时序增压控制,见图3。备保固定时序增压控制方法如下:

图3 备保固定时序增压控制

①从压力有效数据小于5 的控制周期开始,备保增压延续至压力数据正常或禁止增压;

②如上述时刻位于t 1 和t 2 之间,则周期开闭主增压阀门,关闭辅增压阀门、备保增压阀门,t 2 时刻打开辅增压阀门,t 3 时刻打开备保增压阀门;

③如上述时刻位于t 2 和t 3 之间,则周期开闭主增压阀门,打开辅增压阀门,关闭备保增压阀门,t3 时刻打开备保增压阀门;

④如上述时刻位于t 3 到禁止增压之间,则周期开闭主增压阀门,打开辅增压阀门、备保增压阀门;

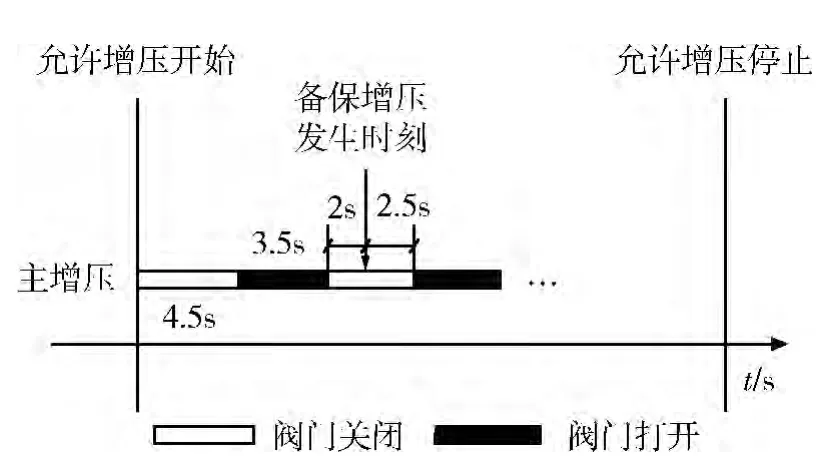

⑤因增压电磁阀控制指令采取3 取2 表决机制,增压控制装置的3个CPU 需从同一个时间基点计时,以确保3 取2 指令的准确表决输出,主增压阀门需根据备保固定时序增压控制发生时刻位于从允许增压时间点算起的闭4.5s 开3.5s 某个周期中的位置进行控制。示例如图4,备保增压发生时刻为相对于允许增压点10s 的位置,处于从允许增压点开始的闭4.5s 中的2s 时刻,因此备保增压应继续完成剩余的闭2.5s 后,再进行开3.5s 的周期逻辑控制。

图4 备保固定时序增压控制同步

3 工程实践与应用

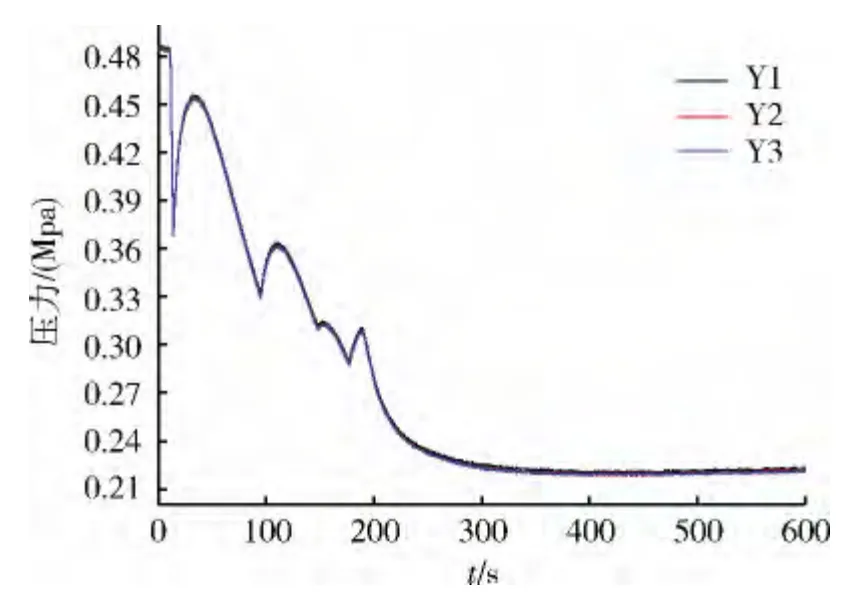

闭式增压控制系统应用于新一代运载火箭,参加了助推动力系统试车、一级动力系统试车试验。试车过程中增压控制装置录取冗余数字压力传感器敏感的压力信号,增压控制软件对压力数据进行合理性判别后剔除无效数据,并对有效数据进行滤波,根据滤波结果和预先确定的压力控制带,3 取2 表决输出功率指令驱动控制主增压电磁阀、辅增压电磁阀、备保增压电磁阀。增压电磁阀接到增压控制装置输出的时序功率指令后,电磁阀打开,气瓶组的气体通过过滤器,再经过增压电磁阀和增压孔板后,将气瓶组的气体经过加热器加热后送至贮箱内的消能器,经消能器消能送至贮箱,直至贮箱压力到达需要范围,当贮箱压力大于阈值范围时相应增压电磁阀关闭。至此增压控制装置控制增压电磁阀开闭,实现动力系统试车过程中的贮箱压力的实时闭环控制。某模块动力系统试车试验数据见图5 ~6。

图5 一级氧箱压力曲线

在4 次试车过程中,闭式增压控制设备正常,系统工作正常,压力按预期结果实现了闭式控制。试车过程中氧箱3个压力传感器Y1,Y2,Y3 之间的偏差最大为2kpa,燃箱3个压力传感器R1,R2,R3 的数据偏差最大为6kpa,均在压力传感器精度范围内。

图6 一级燃箱压力曲线

4 分析与讨论

1)本文闭式增压控制系统,由冗余数字压力传感器测量贮箱压力信号,三模冗余增压控制装置基于增压控制方程3 取2 表决输出控制指令,控制多路增压电磁阀实现闭式增压控制,且重要参数在火箭射前可在线监测,提高了增压控制可靠性;

2)增压控制算法由软件实现,增压控制带可由软件修改,并在射前装订,使得压力传感器、增压控制装置和增压电磁阀等产品能够实现单机共用,增压控制带和压力控制点更改灵活,基于共用的单机产品并更改软件和增压控制参数可满足不同增压控制要求,系统和产品通用性和实用性好;

3)闭式增压控制系统三模冗余增压控制装置对增压控制周期内录取的压力数据进行合理性判别、滤波,根据增压控制周期内合理性数据个数实施闭式程序增压或备保固定时序增压,实现贮箱闭式增压的容错控制,提高系统故障适应性。

5 结论

针对新一代运载火箭增压控制需求,本文提出一种液体运载火箭闭式增压控制方案,并对闭式增压控制的相关技术进行了重点论述。分析和试验表明,本文系统与传统方案相比具有显著优势:产品通用性好且制造难度低,配套容易;压力控制带可通过软件装订,更改灵活;重要参数射前可监测,测试性好;系统采用三模容错方案,增压控制可靠性高;火箭飞行过程中能够可靠灵活的实现液体运载火箭推进剂贮箱压力控制,通过更改软件和装订能够满足不同增压控制需求,系统适应性强,具有良好的推广应用价值。

[1]范瑞祥,田玉蓉,黄兵. 新一代运载火箭增压技术研究[J]. 火箭推进,2012,38(4):9 ~16. (Fan Ruixiang,Tian Yurong,Huang Bing. Study on pressurization of new generation launch vehicle[J]. Journal of Rocket Propulsion,2012,38(4):9 ~16.)

[2]范瑞祥,容易.我国新一代中型运载火箭的发展展望[J].载人航天,2013,19(1):1 ~4.(Fan Ruixiang,Rong Yi. The evolution prospect of China’s medium launch vehicle[J]. Manned Spaceflight,2013,19(1):1 ~4.)

[3]廖少英.液体火箭推进增压输送系统[M]. 北京:国防工业出版社,2007.

[4]Elliot Ring. Rocket propellant and pressurization systems[M]. California:Prentice-Hall,1964.

[5]张福忠. 冷氦增压系统的研制[J]. 低温工程,1996,92(4):6 ~12. (Zhang Fuzhong. Development of Cold Helium Pressurization System[J].Cryogenics,1996,92(4):6 ~12.)

[6]张福忠,张化照.超临界氦加温增压方案的初步探讨[J].导弹与航天运载技术,2001,254(6):41 ~46.(Zhang Fuzhong,Zhang Huazhao. Primary study of supercritical helium heating pressurization scheme[J].Missiles and Space Vehicles,2001,254(6):41 ~46.)