基于PLC控制的主变压器水冷却器故障分析及处理

何双军,梁绍泉

(山东泰山抽水蓄能电站有限责任公司,山东省泰安市 271000)

基于PLC控制的主变压器水冷却器故障分析及处理

何双军,梁绍泉

(山东泰山抽水蓄能电站有限责任公司,山东省泰安市 271000)

本文介绍了一起抽水蓄能电站主变压器水冷却器故障导致闭锁机组其他工况启动事件,通过对主变压器水冷却器PLC逻辑控制程序进行研究分析,及时完成故障处理。同时,结合现场设备运行的实际情况,对主变压器水冷却器PLC逻辑控制程序进行优化完善,有效解决了主变压器冷却器故障导致机组工况闭锁问题,从而提高了机组设备运行的可靠性。

主变压器;冷却系统;故障;PLC;逻辑;程序

0 引言

山东泰山抽水蓄能电站位于山东省泰安市西约5km,处在泰山山脉西南麓,电站安装4台额定容量为250MW的单级立轴混流可逆式水泵水轮机组,4台主变压器采用SSP-300MVA/220KV型无载调压油浸式变压器,机组与主变压器为一机一变的单元接线方式。电站在山东电网中承担着调峰、填谷、调频调相及电网紧急事故备用的作用,当系统需要时,机组具备快速响应调度命令并网能力。电站主变压器冷却系统原控制逻辑中,冷却器故障导致主变压器冷却系统故障,相应机组闭锁,若不能及时完成处理,相应机组不能启动,对电网将造成较大备用容量的损失。

1 主变压器冷却系统简介

电站变压器油采用强迫导向油循环水冷却方式,每台主变压器设置4台水冷却器。采用西门子S7-300系列可编程控制器,正常运行模式PLC控制柜方式选择开关置“自动”由PLC程序自动切换,空负荷状态下只有一台冷却器处于运行状态。负荷时,主变压器冷却器有4种工作方式:

(1)方式1:1、2号冷却器工作,3号冷却器辅助,4号冷却器备用。

(2)方式2:2、3号冷却器工作,4号冷却器辅助,1号冷却器备用。

(3)方式3:3、4号冷却器工作,1号冷却器辅助,2号冷却器备用。

(4)方式4:4、1号冷却器工作,2号冷却器辅助,3号冷却器备用。

正常负荷状况下只有两台冷却器在工作状态,若变压器绕组温度升高到75℃或负荷增大至70%,辅助冷却器启动,当绕组温度降低至65℃或负荷减小至70%额定负荷以下时,辅助冷却器退出运行;若工作冷却器或辅助冷却器故障,则启动备用冷却器。

当有一台冷却器发生故障,剩余3台冷却器运行仍能满足机组满负荷时正常运行要求。

2 故障现象及处理过程

2011年9月8日,19时7分省调令3号机组P工况启动,19时12分监控系统报警栏出现3号主变压器“MT cooler 3 ALARM”“MT cooling SYSTEM ALARM”报警信息,监控画面显示C冷却器在开启状态,MT cooler 3 ALARM灯指示为黄色报警状态,19时13分机组P工况并网,D冷却器启动,监控因主变压器冷却系统故障闭锁该机组其他工况。现地检查C冷却器指示为开启状态,但是流量计显示无流量,冷却系统控制盘显示:C冷却器水阀故障、C冷却器水流量低报警。检查3号主变压器A、B、C、D冷却器实际均在开启状态。

19时42分3号机组解列,机组稳态后仍闭锁机组工况。20时6分现地复归报警,机组恢复备用。

故障时,运行值班人员现地检查C冷却器实际已开启并在全开位置。据此,维护消缺人员现地检查主变冷却系统控制柜各报警回路元器件,但均未发现异常,手动启停C冷却器试验运行均未发现异常,分析报警信号可能是由某一元件瞬时故障引起。

根据主变压器冷却系统程序逻辑,分别对监控系统与现地控制柜上出现的故障报警信号进行分析。

首先监控系统报警分析如下:

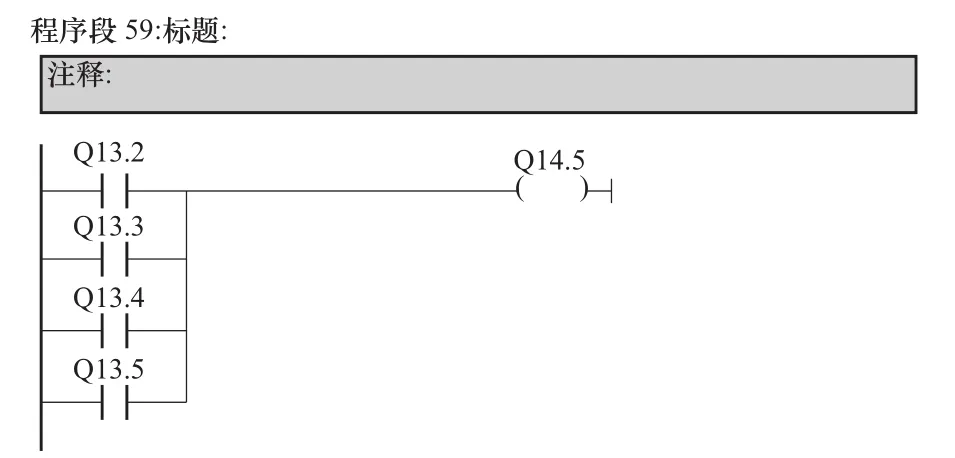

图1为冷却系统故障报警“MT cooling system ALARM”逻辑程序图。

图1 冷却系统故障报警

程序段59中Q13.2~Q13.5分别为4台冷却器故障信号,Q14.5为主变压器冷却系统故障输出。信号分别送至继电器KA22、计算机监控系统。

图1程序逻辑为:任意一台冷却器出现故障时会触发主变压器冷却系统故障报警。

当日监控系统上同时出现报警信号: “MT cooler 3 ALARM”“MT cooling SYSTEM ALARM”,可程序段59判断为C冷却器故障导致主变压器冷却系统故障,在监控系统程序中主变压器冷却系统故障闭锁机组工况。

图2为C冷却器故障报警“MT cooler 3 ALARM”逻辑程序图。

图2 C冷却器故障报警

程序段57输出Q13.4为C冷却器故障“MT cooler 3 ALARM”。信号分别送至继电器KA11、计算机监控系统。以下任意一信号满足触发该报警:

M7.3:C冷却器故障

M10.4:C冷却器开/水流判断

M10.5:C冷却器开/油流判断

M11.4:C冷却器油泵关判断

M11.5:C冷却器水阀关判断

现地控制柜报警信号分析:

“C冷却器水流量低”报警逻辑程序如图3所示。

Q17.2为C冷却水流量低报警输出,I5.7为C冷却水流量正常信号,信号来源于C冷却器水流计;I8.4为 C冷却器水阀全开信号,信号来源于C电动水阀全开位置接点。

图3 C冷却水流量低报警

程序段82解析:当C冷却器水阀全开时,延时(设定为8s)后水流量未达到运行设定值,输出报警。

从现地检查情况来看,控制柜出现“C冷却器水流量低”报警,但控制柜上位置指示全开,而阀门本体实际也指示在全开位置,初步判断为C冷却器水流信号故障,冷却器在开启时水流量信号未满足设定值而报警,原因可能为低流量报警接点仍在接通状态。

“C冷却水阀故障报警”逻辑程序如图4所示。

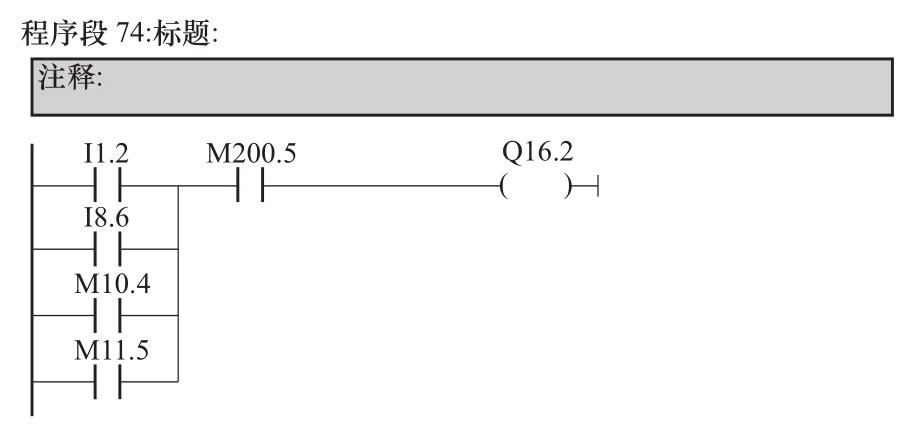

图4 C冷却水阀故障报警

图4 中Q16.2为C冷却水阀故障报警逻辑输出,信号输出至现地报警灯。I1.2为C冷却器水电动阀断路器跳闸,信号来源于C水阀断路器QFC辅助接点;I8.6为C冷却器水电动阀故障,信号来源于C冷却水电动阀本体故障;M10.4为C冷却器开水流判断(见图5);M11.5为C冷却器水阀关判断(见图6)。

图5 C冷却器开水流判断

图6 C冷却器水阀关判断逻辑

I14.0为冷却器自动控制,信号来源于控制转换开关;Q12.4为C冷却器启动,信号送继电器KA5-C冷却器油泵起;I5.7为C冷却水流量正常信号,信号来源于C冷却器水流计;Q12.5:C冷却器停止,由信号继电器KA6动作控制。

图5程序解析:自动控制方式下(I14.0),C冷却器收到指令启动(Q12.4),30s内没有再收到关闭命令(Q12.5),冷却水流量(I5.7)未达到设定值时,M10.4输出。

I8.5:C冷却水电动阀全关,信号来源于C电动水阀全关位置接点。

程序段41解析:自动控制方式下(I14.0),C冷却器收到指令停止(Q12.5)30s内没有再收到开启命令(Q12.4)条件下,当电动阀仍没有到达全关位置(I8.5)时,M11.5输出。

因在开机过程中出现故障,当时C冷却器水电动阀门应该是在停止转变为开启状态,M11.5应当没有输出(见图6)。由水流量故障信号(I5.7)引起开水流判断逻辑M10.4输出。M10.4触发“C冷却水阀故障”报警Q16.2(见图4)与C冷却器故障报警“MT cooler 3 ALARM” Q13.4(见图2)。而C冷却器故障报警Q13.4触发了主变压器冷却系统故障Q14.5“MT cooling SYSTEM ALARM”(见图1)。

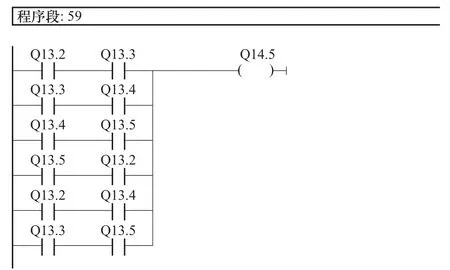

经以上分析可得出结论,3号主变压器C流量开关动作不可靠引起冷却系统故障并导致机组工况闭锁。实际主变压器运行时因设计有辅助及备用冷却器,仍能满足机组启动及满负荷运行时主变压器冷却要求。主变压器冷却系统程序段59(见图1)中设计一台冷却器故障即导致机组闭锁条件不合理。

3 处理过程

维护消缺人员对3号主变压器故障流量开关进行更换处理,多次启停试验3号冷却器,未发现异常。考虑到原有的该型流量开关投入运行已有一定年限,且其他主变压器也存在因流量开关在运行中存在动作不稳定,主变压器空负荷时出现误报警导致冷却器切换、触发主变压器冷却系统总报警信号及机组运行时闭锁机组其他工况等问题。在2011年底利用检修间隙将其他3台主变压器冷却器流量开关全部更换,并更改相关逻辑。

修改主变压器冷却系统故障逻辑程序段59报警逻辑条件,将原一台冷却器故障触发冷却系统故障更改为任意两台冷却器故障时触发主变压器冷却系统故障。修改后冷却系统故障报警报警逻辑如图7所示。

图7 修改后冷却系统故障报警报警逻辑

主变压器单台冷却器故障报警程序段未做改动,因此当某一冷却器有故障仍能正常发出报警信号至现地控制柜及监控系统,不影响值班运维人员对故障的发现及判断。经过长时间运行,主变压器一台冷却器引发的类似故障未出现。

但是在2012年4月14日上午11时左右,1号主变压器空负荷运行时,监控出现1号主变压器C冷却器故障、B冷却器故障、主变压器冷却系统故障,1号机组各种工况均被闭锁。

现地查看1号主变压器冷却器控制柜显示“B冷却器流量低”“C冷却器流量低”“空载水流量低”报警。检查B、C冷却器电动阀门均在开启位置,流量开关指示无流量。经检查确认1号主变压器空负荷供水滤水器排污,导致实际水流量低(接近0bar),引起运行中的C冷却器故障,由此联动开启备用冷却器B,在B冷却器开启过程中,滤水器排污仍在进行(5min),流过B冷却器的实际水流量仍低,因此B冷却器也报出故障,两台冷却器故障超过程序设定的延时时间后(延时为30s),同时发出报警,触发1号主变压器冷却系统故障并送至监控系统,闭锁机组工况。

对比监控系统上出现的报警信号结果与之前更改后的程序段59输出结果一致,进一步验证了程序更改后满足实际要求,并且更换后的流量开关在水流异常时能正常动作。但需要解决由主变压器空负荷供水滤水器排污时引起的冷却器流量低报警问题。

通过分析相关程序,在充分考虑保证主变压器安全运行的前提下,对相关时间定值做相应的优化,修改空负荷供水流量低报警条件,将空负荷供水总管水流低判断时间由无延时设定为7min,躲过滤水器排污(5min)时间。

程序修改后,启动1号空负荷泵滤水器排污试验,直至滤水器结束,主变压器冷却系统相关报警及故障未出现,机组正常备用未闭锁。

4 结束语

随着电站机组设备投入运行年限的不断增加,设备故障几率也会相应增加,对陈旧且故障频发元器件需要密切关注,并及时更新换型,选择性能更稳定、可靠的产品既可减少维护成本,又能提高设备运行的稳定性。另外,在相关设备的故障分析处理过程中不断摸索规律,总结经验,发现设备设计缺陷或不合理的地方,根据设备实际运行情况进行优化改进,使设备运行达到最佳性能。

刘华波,何文雪,王雪.西门子S7-300/400编程与应用[M].北京:机械工业出版社,2009.

何双军(1982—),男,电气班班长,工程师,工学学士,主要从事大型抽水蓄能电站电气一、二次设备检修维护工作。E-mail: heshuang3276@163.com

梁绍泉(1985—),男,辽宁开原人,电气班专责,助理工程师,主要从事大型抽水蓄能电站电气一、二次设备检修维护工作。

An Analysis of the Main Transformer’s Fault Watercooler based on PLC

HE Shuangjun,LIANG Shaoquan

(Shandong Taishan pumped storage power station Co. Ltd.,Taian 271000)

Introduced with pumping watercooler of main transformer station fault causes the latching unit other conditions start event energy storage,through to the main variable watercooler PLC logic control program of research and analysis,the timely completion of fault treatment.At the same time,based on the actual situation of the equipment operation,to optimize the main variable watercooler PLC logic control program,effectively solves the main transformer cooler fault causes the unit condition locking problems,thus improving the reliability of equipment operation unit.

the main transformer;cooling-system;fault;PLC;the program