机翼前缘结构鸟撞仿真分析与试验验证

王会利

(中航工业飞机强度研究所32室,西安 710065)

飞机结构鸟撞事件是危害飞机飞行安全的重要问题,因此越来越多的被人们所重视。鸟撞事故一般发生在600米高度以下的空域范围内,对固定翼飞机而言,这一空域范围一般仅对应飞机的起飞和降落过程,但是对于直升机而言,这一高度正是体现其优越性的飞行高度。由于直升机具有垂直飞行能力,对起飞和着陆场地的依赖性较小,因此,在执行人员和货物运输、紧急救生、公安巡逻、森林防火、航空摄影、海上作业等各种飞行任务时,低空飞行成为民用直升机的显著使用特点,遭遇鸟类撞击的可能性更大[1,2]。随着民用直升机最大飞行速度的提高,鸟撞事故的危害性也在逐步增强。

如图1所示,指出了本文所研究的飞机斜梁前缘部位。直升机斜梁位于机身结构的后部,前缘在斜梁前部,主要承受飞行中的气动载荷和鸟撞载荷,而鸟撞对直升机的安全构成了严重的威胁。本文对4种由不同复合材料组成的前缘结构进行了鸟撞仿真选优,并对选出的最优前缘结构进行了鸟撞试验,验证了仿真计算结果的准确性,对后期飞机相应结构进行抗鸟撞设计及鸟撞验证试验有着重要的参考意义。

图1 抗鸟撞研究的结构部位

1 仿真模型的建立

1.1 鸟体模型

准确地说,鸟体是一种由非均质材料组成的“结构”,包括羽毛、肌肉和骨骼等,水分含量很高。在实际处理中,常常将鸟体视为由90%的水和10%的空气组成的均质混合物,即鸟体密度ρ约为900kg/m3。按照《飞机设计手册》,采用长径比L/D=2的圆柱体作为鸟体近似模型,即:

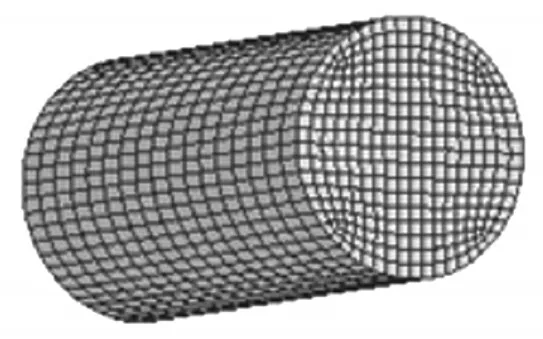

将鸟体视为弹塑性体,本文取鸟体直径为87mm。在Patran中建立的有限元模型如图2所示。

图2 鸟体模型

1.2 前缘模型

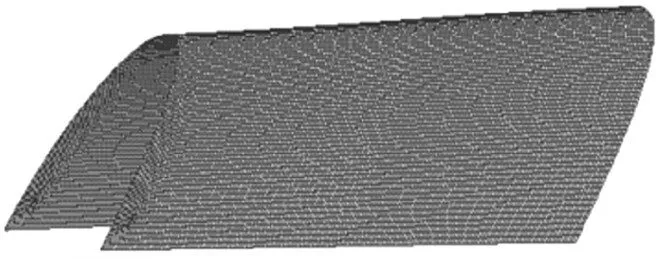

本文中机翼前缘材料采用复合材料夹层结构,复合材料具有高比强度和高比模量,可设计性好等许多良好特性,将其用于抗鸟撞设计具有吸能好、质量轻等优点。前缘结构一采用复合材料层压板结构,无吸能层,无支撑肋,有14层铺层,在Patran中建立的的有限元模型如图3所示。

图3 前缘结构一模型

前缘结构二采用复合材料夹层结构,面板采用碳纤维复合材料,夹芯为NOMEX纸蜂窝,内外表面各四层铺层,中间夹芯厚度为10mm,在Patran中建立的模型如下图4所示[3]。

图4 夹芯厚度为10mm的模型

前缘结构三、前缘结构四均和前缘结构二的模型相同,唯一不同之处是结构三和结构四的面板分别采用玻璃纤维复合材料和KEVAR玻璃纤维复合材料。

1.3 前缘结构材料参数

前缘结构采用的材料参数见下表1所示。

表1 前缘结构材料性能

2 仿真分析

2.1 鸟撞过程分析

文中应用瞬态动力学分析软件PAM-CRASH对鸟体撞击4种不同复合材料前缘结构进行了数值仿真分析,其撞击过程如图5所示[4-6]。

图5 鸟体撞击前缘结构示意图

2.2 四种结构仿真结果比较

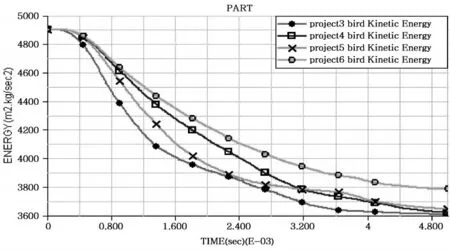

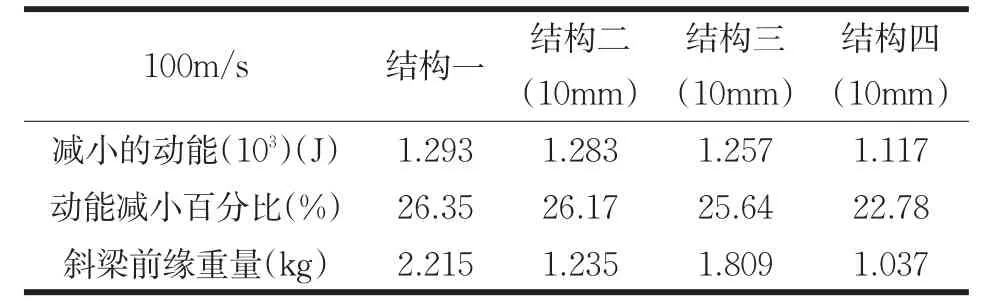

结构一、结构二、结构三和结构四在初始速度为100m/s时鸟体的动能变化如图6所示,计算结果如表2所示。本文以鸟体动能损失量来考核前缘结构性能的优略,因为前缘结构性能越好,吸收鸟体的动能就越多,鸟体撞击时前缘结构才不容易被击穿。

图6 100m/s时鸟体动能变化曲线

从表2中可以看到当综合考虑鸟体动能损失和前缘重量时,结构四的夹芯厚度为10mm的结构最优。

表2 100m/s时计算结果比较

3 试验结果分析

3.1 试验件及测试点的选取

尾翼前缘应变及撞击力测点示意图如图7所示,应变片位置为左右对称分布,上下两点各在3和2号肋附近,其中1-9为应变测点;10-13为撞击力测点。鸟撞试验的撞击速度为300km/h(83.3m/s),机体轴平行于炮管轴线。

图7 尾翼前缘应变及撞击力测试点

3.2 试验结果与仿真计算结果对比

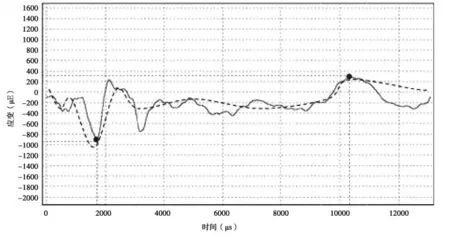

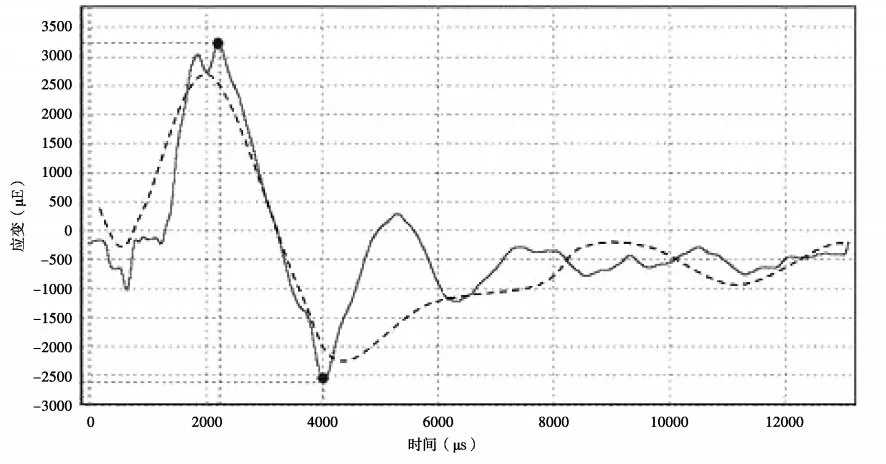

试验以前缘结构四为对象,图8至图11显示出了试验测量曲线和仿真计算曲线,这里我们只给出了4个点的对比结果,图中实线表示试验结果,虚线表示仿真计算结果。

图8 测量点1处应变曲线

图9 测量点5处应变曲线

图10 测量点7处应变曲线

图11 测量点10撞击力曲线

3.3 结果分析

从仿真分析与试验结果的曲线对比来看,仿真结果和测量点应变曲线的变化趋势基本上是一致的,但从图中可以看出曲线的最大值、最小值之间有一定的误差,这可能是由于试验件和仿真结构在材料和边界条件方面的一些差别造成的。建模过程中我们通过改变鸟体的参数和网格的大小等有限元分析变量不断的修正模型,使计算结果与试验结果更加逼近。

4 结论

鸟体撞击前缘结构过程中撞击点附近的应变量和撞击力通过仿真分析与试验结果的对比很接近,曲线趋势基本一致,由此,可以得到如下结论:试验结果与仿真分析结果是一致的,说明仿真结果是合理的;通过仿真分析计算,较为准确的预估了鸟体撞击前缘结构的过程,可为试验结构的选型和试验的顺利进行提供预试验分析,为传感器的布置,量程的选取等提供依据,可提高试验效率,并有效的提高物理量测量的精度及数据的可靠性,降低试验风险。

[1]赵楠,薛璞.机翼前缘结构抗鸟撞分析研究[J].科学技术与工程,2010,10(8):1911-1914.

[2]张永康,李玉龙.不同构型梁-缘结构抗鸟撞性能分析[J].机械科学与技术,2007;26(12):1595-1599.

[3]刘军,李玉龙,徐绯.基于PAM-CRASH的鸟撞飞机风挡动响应分析[J].爆炸与冲击,2009,29(1):80-84.

[4]Airoldi A,Cacchione B.Modeling of impact forces and pressures in Lagrangian bird strike analyses[J].International Journal of Impact Engineering,2006,32(10):1651-1677.

[5]万小朋,龚伦,赵美英,等.基于ANSYS/L S—DYNA的飞机机翼前缘抗鸟撞分析[J].西北工业大学学报,2007,25(2):285-289.

[6]朱晓东,宋春艳,朱广荣.泡沫夹层结构鸟撞仿真分析与试验验证[J].飞机设计,2012,32(5):43-45.