DP600双相钢疲劳分析

王亚北,岳峰丽,张士宏,宋鸿武,邓偲瀛,邹立春

(1.沈阳理工大学 汽车与交通学院,辽宁 沈阳 110159;2.中国科学院金属研究所,辽宁 沈阳 110016;

3.长春一汽富维汽车零部件股份有限公司技术中心,吉林 长春 130011)

DP600双相钢疲劳分析

王亚北1,岳峰丽1,张士宏2,宋鸿武2,邓偲瀛2,邹立春3

(1.沈阳理工大学 汽车与交通学院,辽宁 沈阳 110159;2.中国科学院金属研究所,辽宁 沈阳 110016;

3.长春一汽富维汽车零部件股份有限公司技术中心,吉林 长春 130011)

摘要:对DP600双相钢进行材料疲劳测试,考察材料的疲劳特性。DP600双相钢进行拉压疲劳测试,通过误差系数评价指数数函数公式、幂函数公式和Basquin公式,得到DP600双相钢的S-N曲线拟合方程,并利用有限元模拟进行验证,得到该材料的疲劳极限为260.17MPa。

关键词:DP600双相钢 ; 疲劳测试; S-N曲线拟合; Fe-safe

在全球面临严重的能源匮乏和环境污染的情况下,汽车轻量化是汽车行业发展的主要方向,采用高强钢板是实现汽车轻量化的有效途径。由于双相钢具有各项同性、更高的应变硬化指数、无屈服点等优点,使得双相钢开始出现便广泛应用于汽车冲压成型零件[1]。文献[2]对 DP800进行了疲劳性能研究,得到了DP800疲劳寿命计算公式,进而得到疲劳极限。文献[3]对比了不同的载荷比(R=-1和R=0.1)和不同模型(Goodman和Morro模型)的S-N曲线,得到Morrow疲劳模型在γ=0.85、R=0.1预测平均应力的影响。本文在此基础上对DP600进行疲劳试验和S-N曲线的拟合,并用有限元模拟方法进行验证。

1 DP600双相钢简介

实验采用台湾中钢,根据国标GB/T4336-2002《碳素钢和中低合金钢火花源原子发射光谱分析方法》测得试验钢的化学成分如表1所示。

表1 DP600双相钢的化学成分 Wt.%

2 DP600双相钢疲劳分析

在工程应用中,结构件所受的应力总是低于材料的屈服强度σs(σ0.2)。通常,在低于屈服强度的应力下,材料不会发生塑性变形,更不会发生断裂。但是,在变动应力作用下,即使所承受的应力低于屈服强度,材料也有可能发生断裂,这种现象称为材料的疲劳。

为保证机械和工程构件能安全可靠的运行,必须防止其零部件,尤其是重要零部件的失效,故在结构设计中需进行疲劳寿命预测和机构疲劳的可靠性评估[4]。

DP600双相钢疲劳试验根据国标GB/T3075-2008《金属材料 疲劳试验 轴向力控制方法》,设计试验样件,如图1所示,为便于测量,加了10mm的平行段。每个试样均沿轧制方向切割,准备15个样件以备使用,样件的厚度为4mm,样件表面粗糙度应小于或等于0.2μm。采用升降方法测定S-N曲线。

图1 疲劳试样尺寸/mm

采用对称拉压试验得到的试验数据如表2所示。

表2 DP600母材疲劳试验数据

从表2可知:σ≤265MPa时材料的寿命N≥107,随着加载的应力不断增大,寿命降低,材料发生疲劳断裂。

2.1 DP600 S-N曲线拟合

本疲劳试验是高周疲劳试验,因此进行S-N曲线拟合时采用两参数公式,其中包括指数函数公式、幂函数公式和Basquin公式[5]。

(1)指数函数公式拟合S-N曲线

将试验所得数据转化成lgS和lgN,转化的数据如表3所示,利用指数函数公式进行S-N曲线拟合。

表3 转化成对数所得数据

指数函数公式为

N·eαs=C

(1)

式中α和C为材料常数。式(1)两边取对数可得

lgN=a+bS

(2)

式中的a和b为材料常数。由此可见,指数函数的S-N经验公式在半对数坐标图上为一直线。拟合的直线如图2所示。拟合后的方程为

lgN=-0.0352S+16.072

(3)

(2) 幂函数公式拟合S-N曲线

幂函数拟合公式为

SαN=C

(4)

式(4)取对数,整理后得

lgN=a+b·lgS

(5)

图2 指数函数公式拟合的S-N曲线

由此可见,幂函数的S-N经验公式在双对数坐标图上为一直线。拟合的直线如图3所示。拟合后的方程为

lgN=-23.0038lgS+62.4811

(6)

(3)利用Basquin公式拟合S-N曲线[6]

Basquin公式为

(7)

两边取对数得

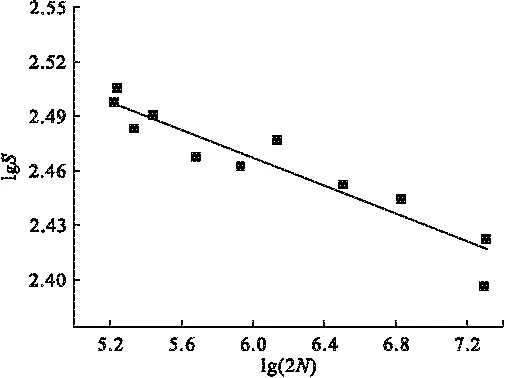

lgS=C+blg(2N)

(8)

由此拟合的S-N曲线如图4所示。拟合的公式为

lgS=2.7-0.039lg(2N)即Sa=501.18(2N)-0.039

(9)

图3 幂函数公式拟合的S-N曲线

图4 Basquin公式拟合S-N曲线

2.2 S-N曲线拟合的比较和验证

将试验的应力值分别带入式(3),对指数函数公式进行检验,得到的疲劳寿命如表4所示。

表4 指数函数公式计算得到的试样寿命

则指数函数公式得到的误差系数μ=0.53;

将试验应力分别带入公式(6),对公式进行验证得到幂函数公式的误差系数μ=0.54;将试验应力分别带入公式(9),对公式进行验证得到Basquin公式的误差系数为μ=0.21。

由以上误差系数的验证可知Basquin公式拟合的S-N曲线更接近真实的S-N曲线,因此选择Basquin公式拟合的S-N曲线,公式为Sa=501.18(2N)-0.039。根据Basquin公式拟合的方程得到材料的疲劳极限σ-1=260.17MPa,即σ-1=0.4σb(材料的抗拉强度σb=643.7MPa)。

3 疲劳模拟验证S-N曲线的准确性

根据疲劳试样试件进行有限元建模,随机加载一个实验应力(295MPa),进行静力分析,得到的最大应力为299MPa,如图5所示。然后将静力分析的结果导入Fe-safe进行疲劳寿命模拟与预测,将Basquin公式拟合的S-N曲线加入本模拟,得到的最小寿命为527672,安全系数为0.858,如图6所示。由模拟寿命和真实试验寿命得到的误差系数为μ=0.12,符合要求。

图5 静力分析结果

图6 疲劳模拟寿命

4 结论

(1)通过误差系数来评价指数函数公式、幂函数公式和Basquin公式,Basquin拟合结果误差系数更小,因此得到DP600双相钢的S-N曲线拟合公式为Sa=501.18(2N)-0.039。

(2)根据Basquin拟合公式得到材料在加载频率为10Hz拉压循环应力状态下,DP600双相钢的疲劳极限为260.17MPa即0.4σb。

参考文献:

[1]黄全伟,宋仁伯.700MPa级热轧双相钢的组织性能[J].钢铁研究学报,2009,21(8):21-24.

[2]于燕,张小盟,江秋.汽车用高强钢板DP800的疲劳性能研究[J].热加工工艺,2013,42(20):106-108.

[3] Irwan Herman Onn,Norhayati Ahmad,Mohd Nasir Tamin.Fatigue Characteristics of Dual Phase Steel Sheets [C].9th International Conference on Fracture & Strength of Solids,2013.

[4]王凤雪.汽车用双相钢疲劳性能研究[D].长春:长春大学,2013.

[5]姚卫星.结构疲劳寿命分析[M].北京:国防工业出版社,2003.

[6]Giri SK,D.Bhattacharjee.Fatigue Behavior of Thin Sheets of DP590 Dual-Phase Steel[J].Journal of materials engineering and performance,2012,21(6):988-994.

(责任编辑:赵丽琴)

Fatigue Analysis of DP600 Dual-phase Steel

WANG Yabei1,YUE Fengli1,ZHANG Shihong2,SONG Hongwu2,

DENG Siying2,ZOU Lichun3

(1.Shenyang Ligong University,Shenyang 110159,China;

2.Shenyang Advanced Materials Research Center Institute of Metal Research,Shenyang 110016,China;

3.Changchun FAWAY Automobile components Co.,Ltd.R & D,Changchun 130011,China)

Abstract:The fatigue properties of DP600 dual-phase steel have been investigated using fatigue testing.The equation of S-N curve was fitted by evaluation of error coefficient and comparisons of exponent function,power function and Basquin equations.The fitted equation was verified using finite element simulation.Tension-compression fatigue tests were conducted to obtain the fatigue limit of 265MPa.

Key words:DP600 dual-phase steel;fatigue testing ;S-N curve fitting;Fe-safe

中图分类号:TB302.3

文献标志码:A

文章编号:1003-1251(2015)01-0052-04

通信作者:

作者简介:王亚北(1987—),女,硕士研究生;岳峰丽(1970—),女,副教授,研究方向:汽车现代设计及制造技术。

收稿日期:2014-03-27