基于ANSYS的模拟刀辊优化设计

张明秋

(黑龙江工业学院机械工程系,黑龙江鸡西158100)

基于ANSYS的模拟刀辊优化设计

张明秋

(黑龙江工业学院机械工程系,黑龙江鸡西158100)

还田机在进行作业时,还田工作部件十分重要。试运用ANSYS软件对还田机刀辊进行模拟分析,在强度、刚度和固有频率达到满足的约束条件下,优化刀辊结构,减轻刀辊质量。

模拟刀辊;优化设计;ANSYS

还田机作业具有还田率高、碎土能力强、覆盖效果较好的优点,但机具工作时,由于其工作部件的结构特点和工作方式,导致机具存在功率消耗大,运行成本高的缺点。在满足农业生产技术要求的前提下,优化秸秆还田机结构参数,降低使用工作损耗和运行成本,是机具推广首先要解决的问题。因此,研究还田机工作部件的动力特性及其优化设计具有一定实际意义。运用ANSYS软件对还田机刀辊进行模拟,在强度、刚度和固有频率达到满足的约束条件下,优化还田机工作刀辊的结构,以便减低机具功耗。

1 仿真软件——ANSYS

ANSYS是工程技术领域中实用性最强,应用最为广泛的通用有限元分析软件。在短短50多年间已广泛应用于机械等许多领域,有限元精度高、适应性强,计算机格式规范为其主要特点。ANSYS分析过程,如图1所示。

图1 ANSYS分析过程流程图

2 刀辊有限元建模

2.1几何模型构建。

还田机使用过程中,刀辊在土壤中工作,受力情况极为复杂,其主要工作状态是将收获后留在田间的秸秆深埋到土壤中,对土壤还要做到深松。为防止刀辊部件在工作时缠绕秸秆,故将还田机刀辊设计成大直径的旋转滚筒型,同时,为保证还田时的工作质量,将刀辊旋转方向设计为反向(与机具前进方向相反)。刀辊系统如图2所示。为解决机具在使用过程中功率消耗过大问题,设计在实验室土槽内模拟机具田间工作状态,考虑到工作条件的限制,实验还田机采用边减速器提供动力,工作幅宽为1.0m,刀辊直径为300mm,壁厚5mm。

图2 刀辊结构示意图

2.2分析模型建立。

根据机具工作状态、还田工作原理及ANSYS分析原

理,在实际分析中,将刀辊的结构和受力进行简化。为了使分析更接近实际情况,采用结构静力分析的方法,计算结构在固定不变载荷作用下效应。刀辊受力采用为刀辊所受的摩擦力以均布载荷型方式加载于刀辊正面;径向力加载于刀辊的一侧上。由于刀辊结构较为规则,在有限元单元网格划分上,采用手工划分方式。软件分析结果以彩色云图、矢量图和列表来显示。

3 数学模型分析

在实际应用过程中,机具存在功率消耗过大的情况,分析其产生的主要原因为机具旋转方向和质量。经试验,将刀辊工作方式分为反向旋转与正向旋转相比较,反转时其机具工作质量较高。故减小机具质量成为降低机具使用功耗的办法之一。从结构及受力的角度,建立数学模型,优化机具参数,降低机具质量,寻找最优机具结构设计方案,进行优化设计。一般的优化设计数学模型,包括三个要素,分别为设计变量X、目标函数f(x)、约束条件(gv(x)≤0,hu (x)=0),表达方式如下:

式中,D为设计变量,X为欧氏空间、En中的取值范围,称为可行域。“s··t”为约束条件。

3.1载荷设计。

通过实验室模拟实验观察发现,刀辊一端部(无动力输入一侧)磨损较为严重,考虑到工作方式(刀辊一端动力输入)及刀辊的约束方式,设计其受力变形方式为横向载荷作用下的弯曲变形,故在刀辊端部设定一定范围的分布载荷p=3145586N/m2。

3.2模型参数。

工作部件刀辊的质量取决于刀辊直径φ、刀辊壁厚t和刀辊长度L的大小。机具的原始数值φ=300mm,t=5mm,L =1000mm,取设计变量。刀辊质量为目标函数。在弯曲变形条件下约束条件(刚度条件、弯曲强度、一阶固频),限定刀辊一端部(无动力输入一侧)的外伸端点处的最大位移不大于0.10mm;根据结构材料及受力特点,限定刀辊的最大弯曲应力不大于200Mpa;根据工作方式,限定刀辊在工作中一阶固有频率不小于900Hz。

4 刀辊优化步骤

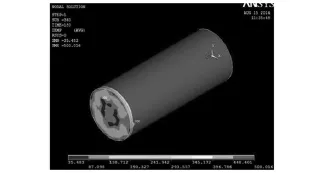

刀辊GUI分析过程如下:第一步:指定分析标题并设置分析范畴,指定文件名为“Static analysis of cutter shaft”,设置分析范畴为Structural,结构分析。第二步:定义单元类型。在进行有限元分析前,首先应根据此次分析的几何结构、分析类型和分析问题的精度要求等,选定单元类型。本次分析中选择类型为“Quad 4node 42”和“Brick 8node 45”。第三步:定义材料属性。材料为45钢,其许用弯曲应力[σw]=120MPa,密度ρ=7.8×103Kg/m3,弹性模量E=2× 105MPa,根据加工精度的要求,刀辊许用挠度[f]=0.5mm。第四步:在给定的位置生成关键点,在激活坐标系中创建,如表1所示的关键点。第五步:在关键点间生成直线。第六步:生成截面,将面旋转成体,如图3所示。第七步:设置线被划分的段数,并进行网格划分。采用手工划分,共划分网格48513个。这样可以使扇形单元近似于SOLID45,单元规则,同时限制了单元的个数,从而提高计算机的计算速度和计算精度。第八步:将带网格的面旋转成带网格的体,如图4所示。第九步:对模型施加约束。第十步:加载,如图5所示。第十一步:运算求解。第十二步:后处理。

表1 刀辊关键点坐标值(m)

图3 刀辊优化生成旋转体

图4 刀辊优化网格划分

图5 刀辊优化模拟加载

5 结果分析

本分析关心的只是刀辊各部分结构尺寸,在满足弯曲变形条件下约束条件(刚度条件、弯曲强度、一阶固频)下,刀辊质量(目标函数)达到最优的设计。现将优化后与优化前进行比较,如表2所示。

表2 优化后与优化前比较

通过ANSYS分析优化后,在满足刀辊强度、刚度和固有频率的条件下,刀辊整体结构变长,重量减小192Kg,减重率达20.19%,减重效果明显。

[1]廖伯瑜,周新民,尹志宏.现代机械动力学及其工程应用——建模、分析、仿真、修改、控制、优化[M].北京:机械工业出版社,2004:475—533.

[2]范文冲,尹志宏,殷增振.基于ANSYS的模拟刀杆优化设计[J].精密制造与自动化,2005(2).

[3]王金武,张明秋,葛宜元.水稻整株秸秆还田机功耗影响试验[J].江苏大学学报,2010(5).

ptimized Design of Simulated Rotary Drum Based on ANSYS

Zhang Mingqiu

(Department of Mechanical Engineering,Heilongjiang University of Technology,Jixi,Heilongjiang 158100,China)

It is very important to choose returning machine rotary drum.By employing ANSYS,the structural static force and modal analysis about one kind of rotary drum is performed in this paper.Furthermore,the paper gives the optimized design about some dimensions of the simulated rotary drum with optimized objective of mini-mum weight subjected to strength,stiffness and natural frequency requirement.

simulated rotary drum;optimized design;ANSYS

TG711

A

1672-6758(2015)05-0034-3

(责任编辑:宋瑞斌)

张明秋,硕士,讲师,黑龙江工业学院机械工程系。

Class No.:TG711 Document Mark:A