年产60万t对二甲苯项目中苯/甲苯/混合二甲苯分离的Aspen Plus模拟研究

董继红,邵景玲,顾 军,李炜辉,刘 静

(盐城工学院 化学化工学院,江苏 盐城 224051)

年产60万t对二甲苯项目中苯/甲苯/混合二甲苯分离的Aspen Plus模拟研究

董继红,邵景玲,顾军,李炜辉,刘静

(盐城工学院 化学化工学院,江苏 盐城224051)

摘要:采用Aspen Plus软件对年产60万t的对二甲苯项目中的苯、甲苯和混合二甲苯物系在分隔壁精馏塔中的分离进行模拟计算,通过对分隔壁精馏塔进料板的位置、回流比、侧线采出位置等参数的优化,以求达到经济效益最好、节能效果最佳为目的。将优化后的分隔壁精馏塔与传统的普通双塔精馏在分离效果、能耗方面进行比较,结果表明分隔壁精馏塔分离效果较好、能耗较低,热负荷比常规精馏塔降低了24.05%。

关键词:对二甲苯;分隔壁精馏塔;苯;甲苯;混合二甲苯;Aspen Plus

PX作为一种有机基础化工原料,主要用于氧化合成对苯二甲酸,对苯二甲酸既可酯化合成对苯二甲酸二甲酯,又能和乙二醇发生聚合反应得到聚酯。聚酯由于其优异的性能,被广泛用于纤维的生产和树脂的制备,因此对二甲苯已经成为合成塑料和纤维的一种重要的化工原料[1]。

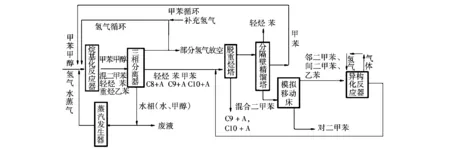

目前,生产PX方法主要有3种,即二甲苯异构化工艺(C8芳烃之间的转化)、甲苯甲醇烷基化工艺、甲苯选择性歧化工艺。本项目中我们选择甲苯甲醇烷基化工艺,主要是因为该方法较为节能环保。此方法以甲苯、甲醇为原料,生产工艺流程框图如图1所示。由图1可知,该工艺生产过程包括6个工段,分别为:甲苯甲醇烷基化反应工段、三相分离工段、脱重烃工段、混合二甲苯(BTX)分离工段、吸附对二甲苯工段、异构化反应工段。在混合二甲苯分离工段,传统工艺采用常规序列双塔精馏,本项目设计中我们创新采用分隔壁精馏技术脱苯/甲苯/混合二甲苯,混合芳烃进入分隔壁精馏塔,通过分离绝大部分苯和轻烃从塔顶流出,混合二甲苯从塔底流出进入下一个工段进行对二甲苯的分离。

图1 PX生产工艺流程框图Fig.1 The production process flow diagram of PX

分隔壁精馏塔,简称DWC,是20世纪30年代左右,由Luster等科学家提出并申请了相关专利[2]。其与普通精馏塔的不同之处是设计者在塔的中段加了一块隔板,将塔中段分为左右两个部分即预分馏段和中间组分精馏段。从结构上看相当于将预分离塔(副塔)与主精馏塔并在同一个塔内,在热力学上其模型等同于完全热耦合精馏。Glinos 等研究发现,由于分隔壁精馏塔避免了普通精馏塔存在的物料返混现象,其比普通精馏方法要节约能耗30%以上[3-8]。

1DWC 结构及工作原理

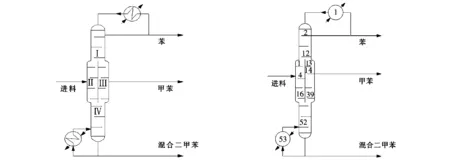

DWC结构见图2[9]。

图2 分隔壁精馏塔结构模型Fig.2 Structure model of dividing wall column

由图2可见,DWC分为4个区,Ⅱ区为(苯、甲苯)/(甲苯、混合二甲苯)分离的预分馏塔,其作用等同于1个简单的普通精馏塔。通过Ⅰ区的分离,可以得到较高纯度的苯的馏出液从而达到提纯苯的目的,且该区域可以为Ⅱ区和Ⅲ区提供液相回流;通过Ⅳ区,可以得到较高纯度的二甲苯实现二甲苯与甲苯的分离,且该区域可以为Ⅱ区和Ⅲ区提供气相回流;通过Ⅲ区,可得较高纯度的甲苯。

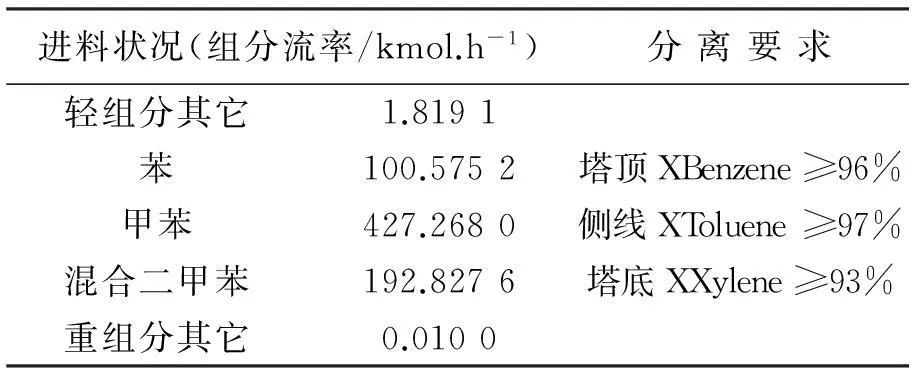

由于Aspen Plus模拟软件中没有分隔壁精馏模拟的模块,根据分隔壁精馏原理可以将DWC等效成1个副塔(Assistant column)和1个主塔(Main column)的双塔系统,等效模型如图3所示。由于本研究选择BTX体系进行分离研究且操作压力为常压,因此在物性方法选择时我们选用SRKML。

图3 DWC等效模型Fig.3 Equivalent model of dividing wall column

2DWC的工艺参数及优化分析

2.1 进料组分和分离要求

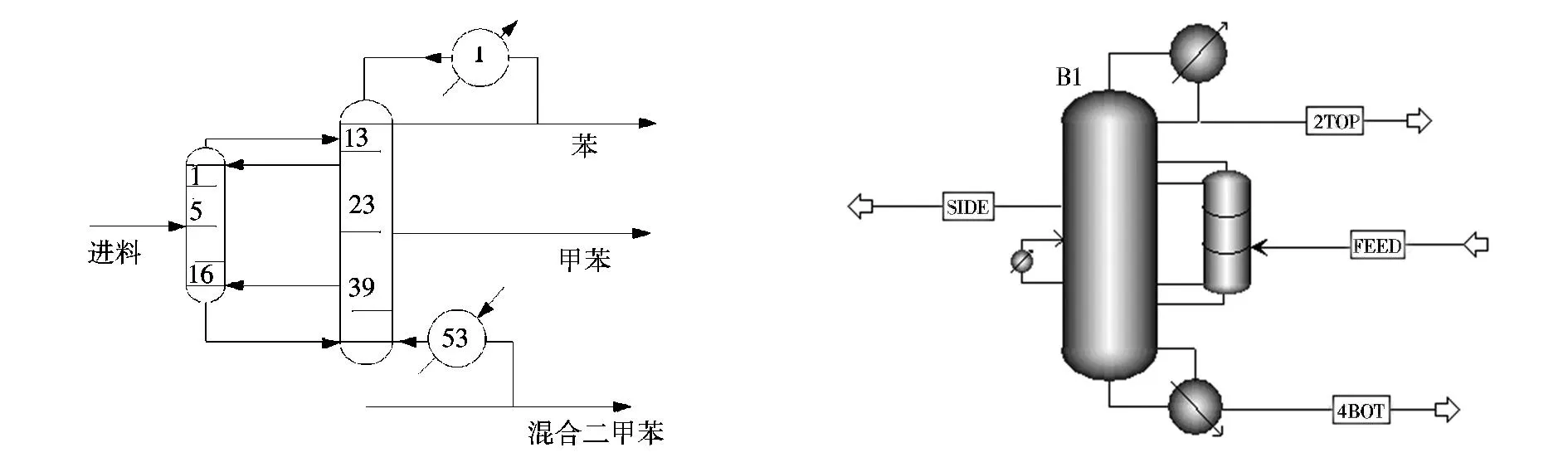

由前可知,本项目采用甲苯甲醇烷基化工艺生产PX,其脱重烃工段的塔底产品为混合二甲苯(BTX)分离工段的进料组分,其进料方式为饱和液体常压进料,进料组分流率为722.5 kmol/h。进料组分在DWC中分离出混合二甲苯进入下一工段。表1为进料状况及产品质量要求。

表1 进料状况及产品质量要求

注:1.表中沸点比苯低的其它物质为轻烃,从塔顶出料,因此把它并入苯出料;2.沸点比混合二甲苯高的其它物质为重烃,微量重烃可忽略不计。

2.2 进料板位置

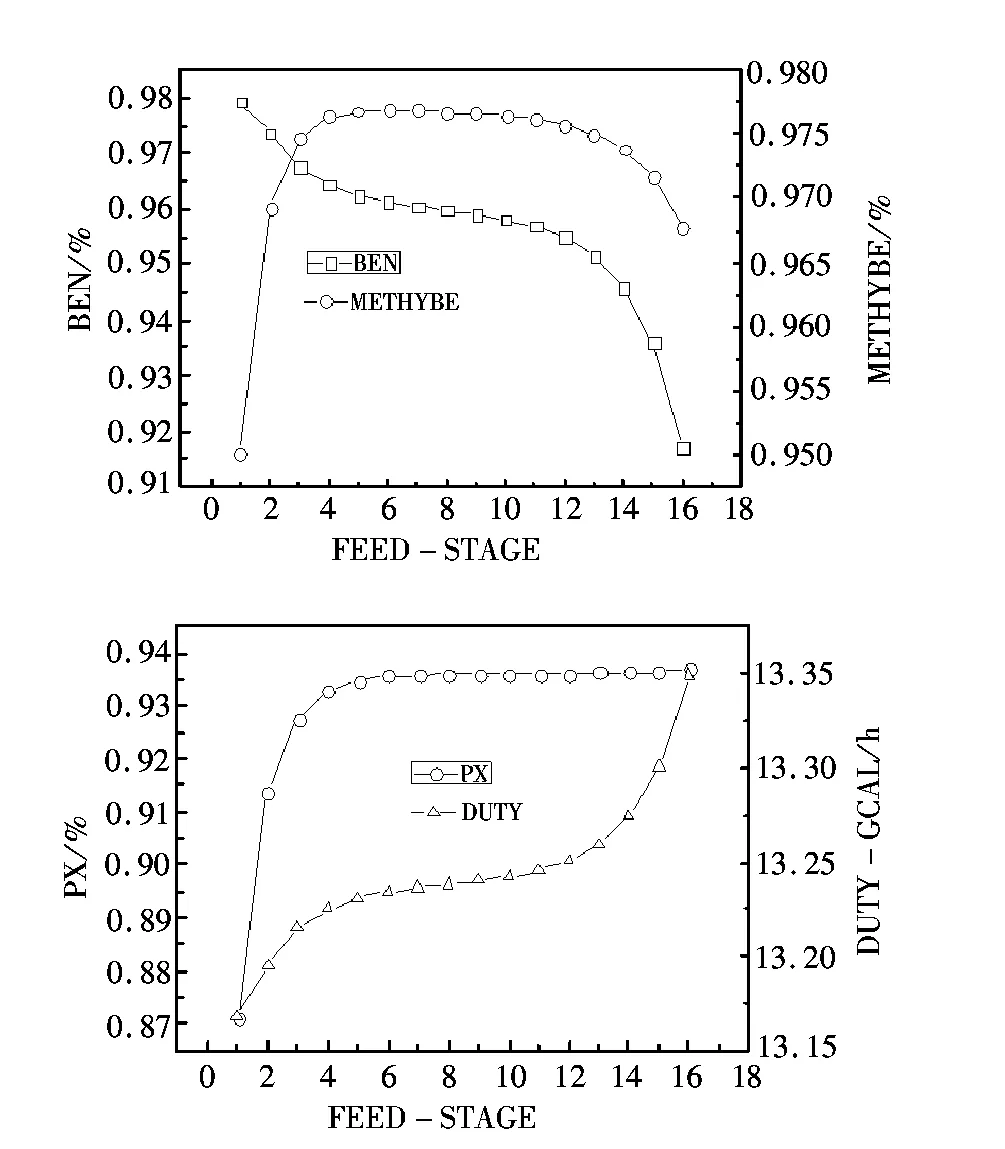

由于普通精馏塔进料板位置的变化会影响其产品的分离效果及能耗,因此为研究分隔壁精馏塔进料板位置变化对其产品分离效果及能耗的影响,我们以进料板位置为控制变量,在其它条件不变的情况下,通过改变分隔壁精馏塔进料板的位置,观察产品分离效果及能耗的变化趋势,结果如图4所示。由图4可以看出,进料位于第3~12块板时该塔的分离效果基本达到最佳。当进料位置低于第3块板时,侧线采出的甲苯以及塔底馏出物中对二甲苯含量下降,这是因为预分离塔中进料位置偏上,各组分未能达到预分离要求,导致大量甲苯以及对二甲苯进入主塔公共精馏段,组分返混现象非常严重,难以达到分离要求;当进料高于第12块板时能耗增加,降低了节能效率。因此,根据能耗和分离要求,最终确定DWC的最适宜进料位置为预分馏塔的第4块塔板。

图4 进料板位置变化对再沸器能耗及各组分分离结果的影响Fig.4 Effect of the vary feed stage on rebolier duty and the product separation

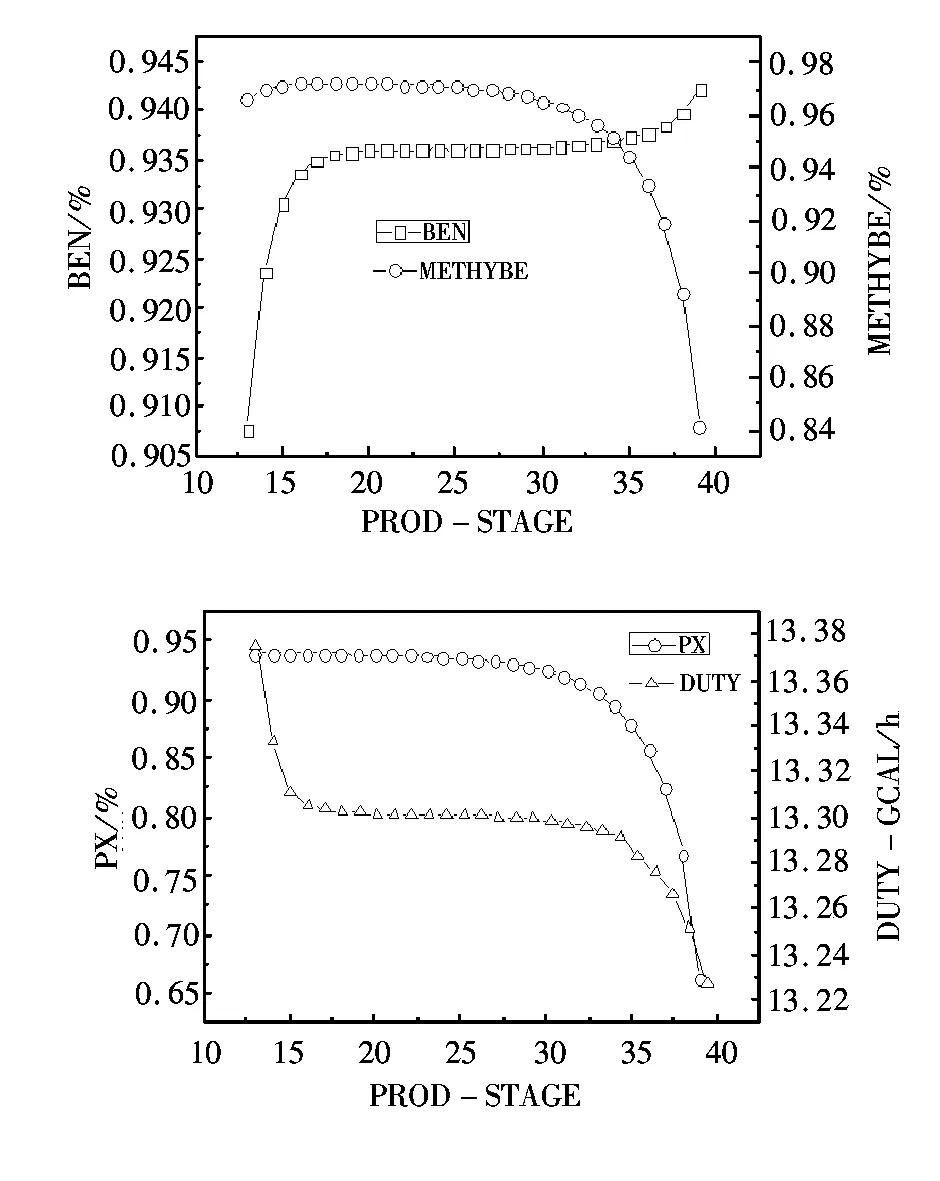

图5 侧线采出位置的变化对再沸器能耗和产品分离效果的影响Fig.5 Effect of the vary side-draw stage on rebolier duty and the product separation

2.3 侧线采出位置

侧线位置的不同对侧线采出组分甲苯的纯度产生重大影响。由图5可知,侧线位置位于第18~25块板时全塔各组分的分离效果最佳。综合考虑各组分分离效果和能耗,最终选择第20块塔板处为本分离体系的最佳侧线采出位置,此时塔底出料中对二甲苯含量最高,侧线出料中甲苯含量也最高,且塔的热负荷相对较小。当侧线出料位置位于第18块塔板以下时,侧线采出的甲苯含量将会迅速下降;当侧线位置过分偏离DWC下部(第25块板以上)时,将会发生大量未分离的甲苯进入塔底的情况,致使塔底对二甲苯含量降低。由于分离体系中各物质相对挥发度关系为αx∶αB∶αT=1.000∶3.680∶7.544,塔顶组分苯的相对挥发度大于其他各组分,其在塔顶精馏段处容易分离,可以在塔顶得到高纯度的苯的馏出物,因此侧线位置对其影响较小,即侧线采出位置的变化对塔顶馏出物分离效果的影响不大。

2.4 回流比

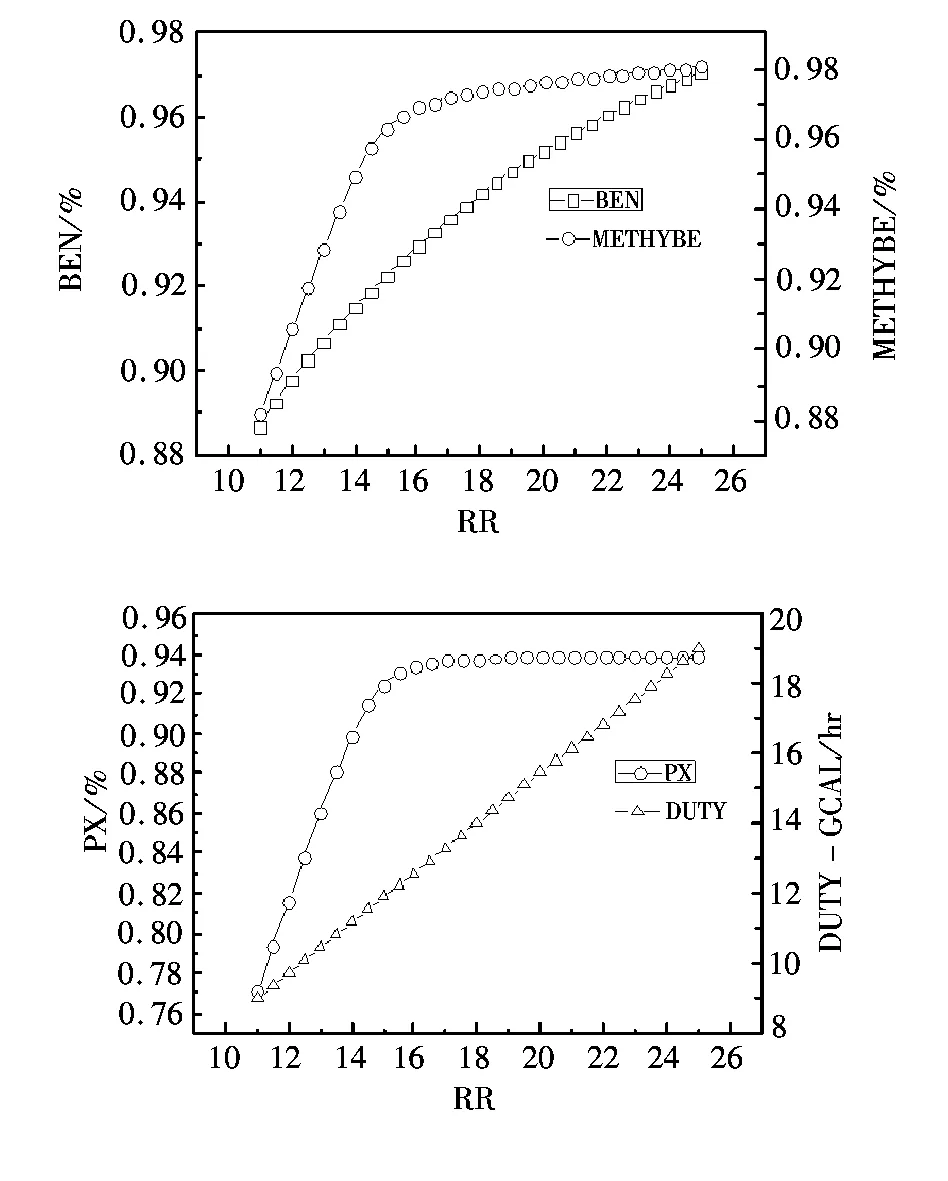

图6为回流比大小对产品分离效果及能耗的影响。由图6可知,在保持进料位置和侧线采出位置为最佳值时,随着精馏塔操作回流比的增大,塔底再沸器的热负荷也不断增大,这是因为回流量增大使得塔底的再沸器需要供应更多的蒸汽量,从而导致热负荷增大。热负荷的增大促进了塔底二甲苯纯度的提高,而塔顶苯的纯度则是先升高而后不再变化,且当操作回流比达到15以后趋于稳定。考虑3组分纯度和节能等综合因素,

图6 回流比的改变对产品分离效果的影响Fig.6 Effect of the vary of the reflux ratio on product separation

最适宜回流比范围为15~25。回流比低于15时,二甲苯和苯的纯度会明显降低;回流比高于25时,再沸器能耗会增加。通过计算可知,最佳回流比为17。

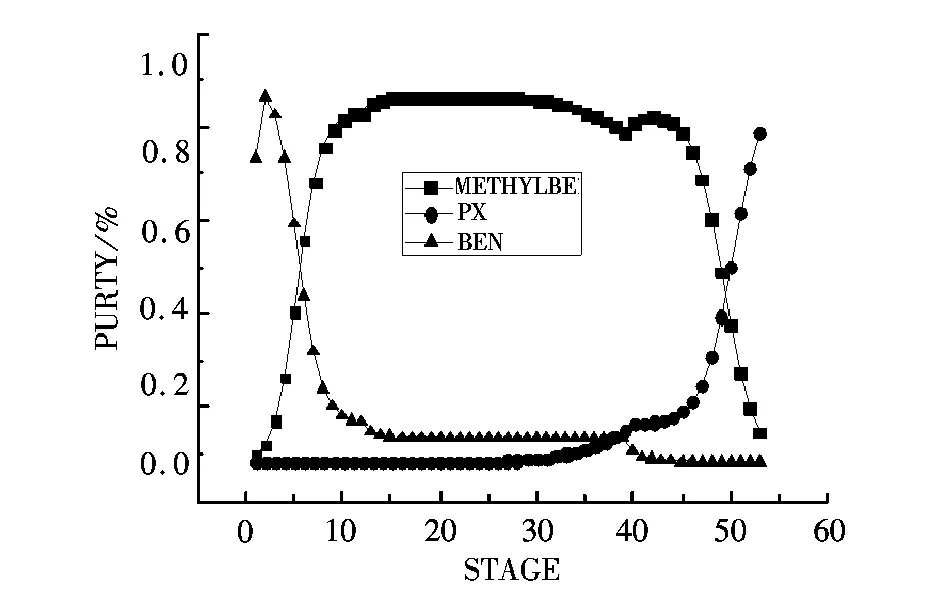

2.5 主塔温度及各组分含量

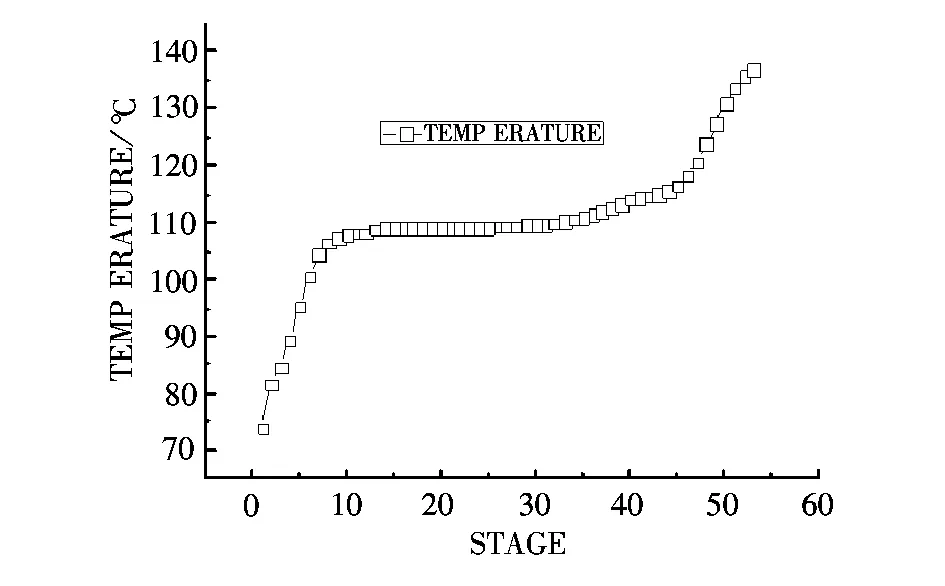

通过优化后的条件进行再次模拟,得主塔温度分布如图7、主塔各组分含量分布如图8。由图7可以看出,DWC塔顶和塔底的温度变化较大,而塔的中段温度变化较小。即在DWC的提馏段和精馏段处各组分含量变化较大。这是因为通过精馏段可以实现轻组分苯和中间组分甲苯的分离,得到高纯度的塔顶轻组分馏出物,而中间组分的提纯则是在塔的中段实现的,由于在精馏段苯和甲苯的含量变化较大,因此温度变化必然较大,同样提馏段温差变化也可以用此理论解释。通过组分含量分析,可以看出侧线采出位置在第20块塔板是比较合理的,此时甲苯含量最大,而苯和混合二甲苯含量最小。

图7 主塔的温度分布Fig.7 Temperature distribution of main tower

图8 主塔各组分含量Fig.8 Component content of main tower

3DWC 与常规双塔模拟结果比较

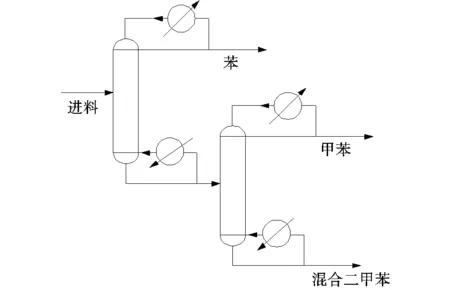

常规的双塔精馏方法主要有两种,即苯—甲苯—二甲苯的序列精馏分离方法和二甲苯—甲苯—苯的间接序列分离方法。由于二甲苯、甲苯和苯的相对挥发度关系为αx∶αB∶αT=1.000∶

3.680∶7.544,综合考虑节能与相对挥发度的影响,工业上常常采用序列精馏法进行分离。图9为3组分序列精馏的示意图。

图9 序列精馏结构图Fig.9 The sequence of distillation chart

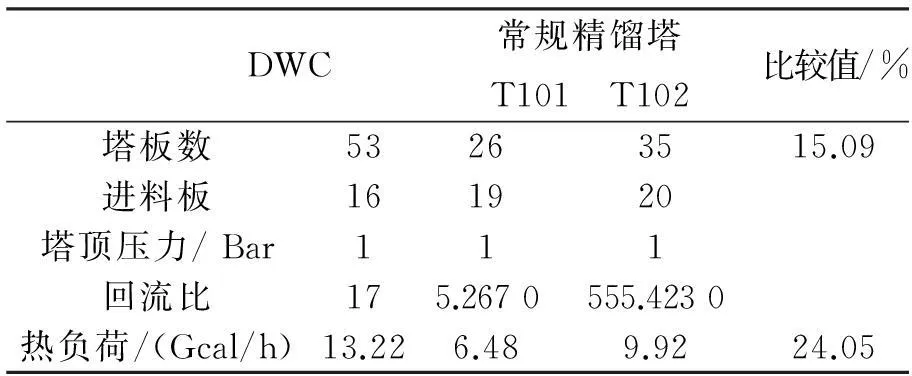

DWC常规精馏塔T101 T102比较值/%塔板数53263515.09进料板161920塔顶压力/Bar111回流比175.2670555.4230热负荷/(Gcal/h)13.226.489.9224.05

注:比较值=1-DWC数值/常规精馏塔数值;1cal=4.18J。

序列精馏法同样可采用SRKM的物性方法,其进料状况及产品质量要求同表1。在相同进料状况及产品质量要求下,常规精馏塔和DWC塔分离工艺比较结果见表2。

通过对比可以发现,在产品分离效果确定的情况下,DWC的热负荷比常规双塔精馏减少24.05%。由此可见,DWC在节能方面占有优势。这是因为常规双塔精馏塔一中,从精馏段开始随着塔板层数的增加,甲苯的浓度逐渐增加,但如果继续增加塔板层数,物料中二甲苯浓度开始增加,导致甲苯纯度降低,从而在塔的中段甲苯浓度出现最大值。由于在塔的中段与提馏段出现物料返混现象,无法完成二甲苯与甲苯的分离,导致能耗增大,分离效果降低。而DWC内,在副塔的Ⅱ区甲苯先进行一次初步分离,副塔的塔顶和塔底物料进入主塔Ⅲ区完成分离,即在塔顶公共精馏段完成苯—甲苯的分离,在塔底的公共提馏段完成二甲苯—甲苯的分离。因此在该区域甲苯浓度出现最大值,避免了物料返混,大大地降低了能耗。

4结论

(1)在传统的甲苯甲醇烷基化生产PX的工艺中,将传统序列双塔精馏改为分隔壁精馏塔,节省了设备投资,具有明显的经济效益。

(2)采用分隔壁精馏技术分离,通过模拟及灵敏度分析可知该工艺的最佳操作条件为:总理论塔板数为53块,侧线采出位置为第23块理论板,进料板位置为第16块理论板,即在副塔的第4块理论板处进料,进料组分流率为722.5 kmol/h,进料组成n(苯)∶n(甲苯)∶n(混合二甲苯)=100∶427∶192,回流比为17。此时,DWC比常规双塔精馏热负荷降低了24.05%,各段馏出物的含量均大于98.5%,满足工业生产对产品质量的要求。

参考文献:

[1]刘春法,孙剑,阮栋.ASPEN PLUS对混合二甲苯分离工艺的分析研究[J].宝钢技术,2005(21):76-79.

[2]史志刚,匡国柱.用分隔壁精馏塔对苯类混合物分离的工艺分析[J]. 炼油与化工,2008,19(4):17-20.

[3]HERNAADEZ S,JIMENEZ A. Controllability analysis of thermally coupled distillation systems[J].Industrial and Engineering Chemistry Research,1999,38(10):3 957-3 963.

[4]REV E,EMTIR M,SZITKAI Z,et al. Energy saving of integrated and coupled distillation systems[J].Computers and Chemical Engineering,2001,25(1):119-140.

[5]Agrawa I R.Multicomponent Distillation Columns with Partition and Multiple Reboilers and Condensers[J].Ind Eng Chem Res,2001,40(10):4 258-4 266.

[6]Schultz M A,Douglas G.Reduce Costs with Dividing- Wall Columns[J].Chem Eng Prog,2002,98(5):64-71.

[7]Ennenbach F,Kolbe B,Ranke U. Divided Wall Columns—A Novel Distillation Concept[J].Process Technologe Quarterly,2000,5(3):97-103.

[8]Kaibel G.Distillation Columns with Vertical Partitions[J]. Chem Eng Technol,1987,10(1):92-98.

[9]何西涛,干爱华,陈宁.分壁精馏塔分离苯/甲苯/二甲苯的模拟工艺研究[J].化学工业与工程,2012,29(2):51-57.

(责任编辑:李华云)

Simulation for Separating Benzene /Methylbenzene /Xylene in the

Project of Annual Production Capacity of 600,000 tons of Paraxylene

DONG Jihong, SHAO Jingling, GU Jun, LI Weihui, LIU Jing

(School of Chemistry & Chemical Engineering, Yancheng Institute of Technology, Yancheng Jiangsu224051, China)

Abstract:The research is about separating benzene / methylbenzene /xylene with dividing wall column in the project of annual production capacity of 600,000 tons of paraxylene by using Aspen Plus software for simulation. In order to achieve the best economic benefits and energy saving, we have optimized parameters of the feed position and reflux ratio, side-draw position and others, compared DWC with common distillation in separation efficiency and energy consumption. The result showed that the DWC distillation was excellent in the separation efficiency and the energy consumption, thermal load are lower than common distillation columns 24.05%, and the reason of less energy was analyzed.

Keywords:paraxylene; Dividing Wall Column; Benzene; Methylbenzene; Xylene; Aspen Plus

作者简介:董继红(1977-),女,湖北红安人,讲师,博士,主要研究方向为化学化工。

收稿日期:2015-03-21

中图分类号:TQ824

文献标识码:A

文章编号:1671-5322(2015)02-0059-06

doi:10.16018/j.cnki.cn32-1650/n.201502011