氯化氢含氧量等技术条件对三氯氢硅质量、产量的影响

杜俊平赵雄

(1,中国恩菲工程技术有限公司,北京 100038)(2,洛阳中硅高科技有限公司,河南 洛阳 471000)

三氯氢硅(TCS)合成的基本反应式为Si+3HCl=SiHCl3+H2,在生产过程中会有大约15%的副产物STC产生。目前,国内外基本通过生产有机硅、氢化生产TCS及白炭黑等工艺消耗STC,但从节能减排,降低成本的角度分析,提高三氯氢硅合成的效率依然是合成生产过程中控制的关键点之一。

1 HCl含氧、H2O对TCS生成反应的影响

在合成反应过程中,因为Si-O键比Si-Cl键更为稳定,所以反应生成的TCS在有氧及H2O存在的前提下极易发生副反应,降低三氯氢硅的收率,使生产成本进一步增加。同时,副反应产物盐酸对设备的腐蚀性相当严重。所以,在生产过程中如何严格控制硅粉及氯化氢的含水量是三氯氢硅合成反应控制的要点之一[1]。作者在生产实践中发现,当HCl的含量为0.1%时,则TCS含量小于80%,当HCl含水量为0.05%时,则TCS含量可增加或接近到90%,因此,硅粉及HCl的干燥是十分关键的。

目前,在工业生产过程中,氯化氢脱水基本依靠冷冻、雾沫分离的技术进行,通过冷却氯化氢至-10℃可以有效控制其含水量在100ppm以下。

2 反应温度对TCS生成的影响

STC为四面体结构,Si原子与Cl原子通过共价键相连,结合比较紧密,这种结构造成STC的热稳定性要优于TCS,即便温度高达600℃也可以稳定存在。TCS结构并不对称,Si原子与Cl原子通过近离子键相连,热稳定性较差,温度为400℃时开始分解,550℃时分解剧烈。

在生产过程中,三氯氢硅的生成受温度的影响较大,温度较低则反应速度较慢,温度过高则副反应较多,通过作者多年的生产经验,控制合成炉中部温度330-350℃时,合成的效率基本可以控制在一个较高的水平。同时,经生产实践发现,反应温度与硅粉中杂质含量的大小具有一定得关系。硅粉中杂质含量高时,TCS生成的温度较低;硅粉中杂质含量较低时,需提高反应温度。在实际生产过程中,需根据每批采购硅粉的杂质含量来确定最佳反应温度,最终获得TCS的最高收率。

3 HCl的纯度对TCS生成的影响

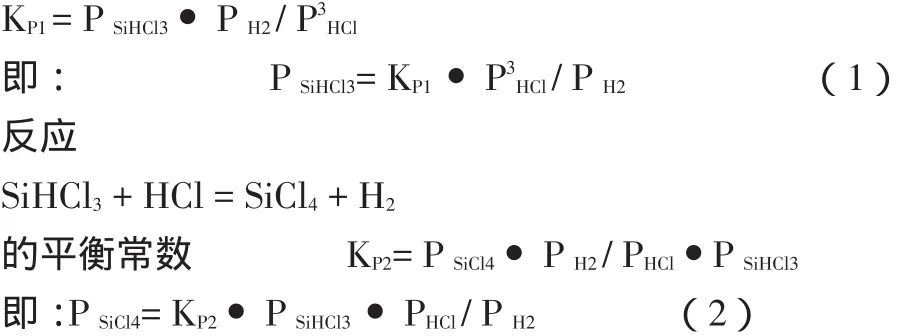

在三氯氢硅生产反应中,适量氢的加入,会使反应朝着有利于TCS生成的方向进行:

(1)与(2)两式相乘得

由于上述反应处于同一平衡体系

当加氢气稀释时,氢气增大,而氯化氢相应降低,三氯氢硅与四氯化硅的比值增大,因而合成液中三氯氢硅的含量也随之增加。

4 硅粉粒度对TCS生成的影响

硅粉与氯化氢气体的反应从动力学的角度分析为气体与核状固体反应模型。从这个角度分析,核状固体的比表面越大越有利于反应的进行,比表面越小越不利于反应的进行。同时,结合该反应的流态化过程可以得知,颗粒较小时,颗粒在炉内的停留时间会小于其炉内反应时间,也就是说硅粉还未反应完全就被气流带出反应炉,造成硅粉的大量损耗,并堵塞后续系统。经过多年的生产实践,这种现象可以通过适当加高炉桶高度,增加硅粉在炉内的停留时间,及控制合适粒度范围的硅粉来解决。

5 反应料层高度对TCS生成的影响

在三氯氢硅生产过程中,控制合适高度的硅料层对该反应的进行及生产成本有较大的影响,一般根据流化床面积及炉体高度来确定。料层高度过低时,反应的流态化不是很好,造成氯化氢大量浪费,成本居高不下。料层高度过高时,在保证正常氯化氢供应量的前提下,会使得炉内流态化很差,反应局部过热,严重时会使反应器花盘受到损坏。

综上所述,在生产过程中应理论结合实际,确定出生产成本最低的工艺操作条件,同时应对存在问题的管道及设备及时进行技术更新,确保安全、环保、稳定生产。

[1]丁国江.改进型三氯氢硅合成工艺初探[J].四川有色金属,1998,(4):11.