加热炉炉壁热损失严重的原因分析及对策

黄祖榕(中石化南京工程有限公司,江苏 南京 211100)

某化工厂加热炉F-101、F-201建成于2006年,燃料主要是炼油厂提供的常减压渣油,含有较多的固体不燃物。在加热炉运行过程中,各炉的热效率逐年下降,尤其近一年来下降明显,低于设计热效率值70%(不包括余热回收系统的热效率),炉壁热损失严重是热效率较低的重要因素之一,本文对其原因和对策进行了探讨。

1 加热炉炉壁热损失情况

日常操作及巡检过程发现加热炉外壁辐射热的人体可感度呈不断上升趋势,显然这是由于炉体壁温升高造成的。为掌握炉壁温度的具体数据资料,使用红外测温仪、数码相机、接触式温度计、风速仪等仪器,对F-101及F-201的辐射室炉表温度进行测试。

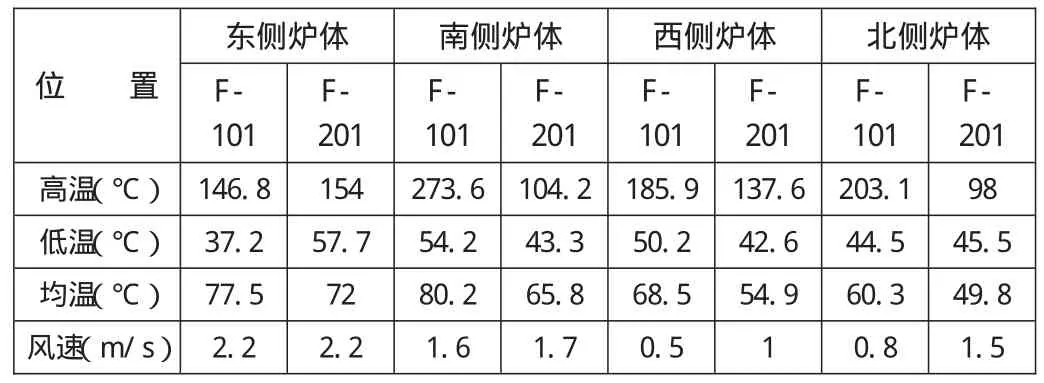

表1 两炉炉体表面温度

由表1可知两炉各侧炉壁平均温度仍在控制指标范围内,但出现局部高温点,超过了炉壁正常的温控指标,使得炉表面平均温度较其初期运行(约50℃)有较明显的升高,导致炉体表面热流量增加,炉壁散热损失加剧。计算表面热流的经验公式为:

q=(1.37×0.33(t2-t1)+3.78×(t2-t1)0.11+6×0.5V)×(t2-t1)×4.1868(1)式中:q—表面热流 KJ/m2h,t1—离物体1m处温度℃,t2—物体表面温度℃,V—离物体1m处风速m/s。

根据式(1)计算出炉体各侧面的热流值,再结合侧面面积,可算出两炉辐射段散热损失高达3198794.2KJ/h。以燃料油热值39774.6KJ/Kg计算,该项散热损失折合燃料油约0.08t/h。

2 加热炉炉壁热损失严重的原因分析

加热炉F-101、F-201对流室的炉壁保温衬里为岩棉浇注板加陶纤针刺毡,且衬里迎火面均覆盖有防辐射涂料,正常情况下能起到良好的保温作用。在长期运行过程中,炉壁衬里保温性能会逐渐减退,保温效果降低。根据可知,在衬里热强度q一定的情况下,导热系数λ增大、衬里壁厚δ减小,平壁两侧的表面温差Δt会减小,炉外壁壁温就会升高,炉壁热损失就会升高[1]。因此炉壁热损失升高的原因有以下几点:

2.1 导热系数增大

造成导热系数λ增大的原因有:衬里长期处于高温工作环境中,其自身不可避免的会出现老化板结的现象,而导致其内部结构较使用初期过于致密紧凑,显气孔减少,容重增加,导热系数增大;衬里受到炉膛烟气长期冲刷,其抗渣性降低,熔融燃料、烟灰、炉渣等侵入耐火材料内部,同样造成气孔率降低,导热系数增大。

2.2 衬里厚度减薄

衬里材料热力学性质的变化引起其厚度减薄。衬里的高温耐压强度在长期使用过程中逐渐降低,导致其对冲击、摩擦和其他机械作用的抵抗能力减弱;衬里耐火材料在长期高温作用下,可能进一步烧结和产生物相的继续变化,如再结晶和玻璃化等,脆性增加,造成衬里表层比较容易风化脱落。

操作不当引起其厚度减薄。通常采用投加药剂在线化学清灰的方法来控制炉膛温度,但因加药人员专业程度不高,在送药工厂风的压力控制和药剂喷射的角度上易出现偏差,造成部分药剂直接喷射在炉壁衬里上导致其破损减薄;装置运行过程中,因电路或仪表原因造成加热炉突然联锁熄火时,部分操作人员为赶时间或图省事,没有逐个关闭熄灭火嘴的油路并进行吹扫,而是直接托起电磁阀,利用炉膛余热一次性点燃所有熄灭火嘴。这种违章操作虽为装置恢复运行争取了时间,但所有火嘴同时引燃,炉膛内部形成瞬间正压,大量的烟气产生对衬里乃至整个炉体均产生严重的冲击破坏。

从现场观火孔已可看见炉膛内部衬里表面有大量被烟气和药剂冲刷的痕迹,且局部的衬里片状脱落现象已较严重,外壁钢板因长时间高温烘烤,均出现了发红变形等恶劣现象。同时炉膛内部还可以看到相当数量的保温钉因衬里的减薄而暴露于烟气中,保温钉均为直接焊接在炉壁钢板上,热量可以沿保温钉迅速传递至炉体外壁,造成外壁出现多个高超温点。

2.3 炉壁腐蚀穿孔

图1 炉外壁腐蚀穿孔

正是由于衬里的破损减薄,使得衬里的耐火强度和耐压强度急剧降低,烟气渗透的现象加剧。部分含硫酸蒸汽的高温烟气穿过衬里遇到炉壁低温钢板就会凝结成含有硫酸的液体,产生严重的低温露点腐蚀,最终造成钢板穿孔[2]。如图1所示,两炉外壁均有局部腐蚀穿孔现象。而在炉壁钢板穿孔附近的环境冷空气又会沿孔隙进入炉体,进一步降低了该区域的板面温度,使得露点腐蚀现象愈发严重。如此恶性循环造成钢板穿孔面积逐渐增大,热损失亦相应增加。

2.4 炉温温度升高

在其他因素均不变的情况下,炉温温度升高,也会造成炉壁温度升高,热损失加重。积灰是逐渐积累形成的,受热面上一旦有了积灰而没有及时清除将对新积灰的产生有很大的促进作用,同时灰积灰所产生的负面影响也逐级递增,造成炉膛温度超高,从而使炉壁温度亦相应升高,热损失加剧。

3 降低加热炉炉壁热损失的对策

3.1 更换加热炉炉壁及保温衬里

考虑到装置加热炉炉壁和保温衬里的恶劣现状,在装置大检修期间,对两炉的辐射段外壁及内部衬里全面更换。两炉更换后衬里结构如下:侧墙:100mm(80mm)改性轻质浇注料+120mm致密高铝纤维衬里+3.5mm高温红外复合液乳料;端墙:100mm(80mm)改性轻质浇注料+120mm致密高铝纤维衬里+3.5mm高温红外复合液乳料;炉顶:120mm(100mm)改性轻质浇注料+120mm致密高铝纤维衬里+3.5mm高温红外复合液乳料。

3.2 彻底清除积灰

为减少灰积产生的负面影响,在检修期间除了对辐射段炉管进行常规的人工清灰外,还应在对流段炉管区域采用干冰清洗,从而彻底清除了对流段炉管表面的常年厚重积灰。同时,还应拆除加热炉对流段原有的除灰范围有限,蒸汽消耗量大的蒸汽吹灰装置,重新设计安装了除灰范围大、吹灰效率更为明显的声波吹灰器,以达到及时有效清除附着于炉管表面灰积灰的目的。改造后应保证每周对加热炉使用声波吹灰器进行清灰工作,也会减少积灰从而提高加热炉的效率。

4 改进效果

F-101、F-201在经过上述针对性的改造后,炉壁平均温度降为60℃左右,热损失亦随之下降,而燃油单耗7、8月份平均值为0.366,较去年同期0.384有了明显下降,基本达到预期效果。当然,降低加热炉运行中的热损失除了在硬件部分采取必要的措施外,同时还需要在日常操作中注意操作的规范性和合理性,提高操作技能,杜绝违章操作以保证加热炉的平稳高效运行。

[1]钱惠国.工业炉窑壁面散热及热污染控制的研究[D].上海:东华大学,2010.

[2]钟国财,邹坤华,任燕翔.裂解炉对流段盘管露点腐蚀原因分析和防护措施[J].石油和化工设备,2014(9):73-74.