二辊周期冷轧管机孔型侧壁开口度分析

二辊周期冷轧管机孔型侧壁开口度分析

张志娜,双远华,张志武,周研

(太原科技大学,太原 030024)

摘要:通过选取不同的轧辊孔型侧壁开口度对管材轧制质量,生产效率等方面的影响着手,分析研究轧制变形阶段孔型侧壁开口度变化趋势,并结合生产经验数据的取值特点,综合考虑不同规格管材在轧制过程中的变形特点及材料特性,对已有孔型侧壁开口度计算公式进行修正处理,提出新的设计公式。最后通过有限元模拟对轧制过程进行数值分析验证可行性,为轧辊孔型加工提供参考依据。

关键词:孔型;侧壁开口度;冷轧管;修正;有限元

收稿日期:2015-01-13

作者简介:张志娜(1989-),女,硕士研究生,主要研究方向为周期冷轧管机孔型设计及其工艺参数优化。

中图分类号:TG332+.5文献标志码:A

二辊周期冷轧管机轧辊的孔型设计对轧制过程中的力能参数及所轧出管子的质量精度有很大影响[1]。孔型侧壁开口度作为孔型设计中的一个重要参数,其选择恰当与否将直接影响所轧管子的质量和轧机的产量。此外大量的生产实践表明,开口过小,钢管表面就会出现耳子,开口过大,金属的横向流动加大,此时由于金属的不均匀变形使得轧辊辊缝处金属受到的附加应力急剧增加,这对于轧制塑性差的金属或轧制已经硬化的金属都有可能出现拉裂现象,还会使所轧出的管子出现大的椭圆度,成为废品。总之孔型侧壁开口度的过大过小,都将恶化管子的壁厚不均匀变形,影响管子质量降低生产产量,间接增加生产成本。故为轧出具有良好精度和质量的钢管,需寻找出一个合适的孔型侧壁开口度变化曲线。

近几年来,诸多学者将研究的视角更多的集中于对整机设备的研发,对于孔型侧壁开口度的研究相对较少。早期陶德鑫先生基于铜管的轧制,提出在孔型轧槽压缩段处最适宜的开口角为30~40°和相应的孔型宽度计算公式[2]。李永春先生基于实际生产情况对苏联提出的HNTN-HT3孔型设计方法进行了简化和修正[3],总结出新的孔型设计方法。对孔型宽度变化曲线进行了重新的定义。但其设计公式存在经验选取系数,且系数选用仅适用于HNTN-HT3设计方法,具有一定局限性。

本文基于传统孔型侧壁开口度设计公式,综合考虑不锈钢在往复辗轧过程中塑性变形特点,及轧制过程中变形阶段减径减壁段的合理分配问题,结合大量实际生产试验数据对该理论公式进行了修正优化,得出新的设计公式,为生产加工提供理论参考。最后利用三维仿真模拟软件DEFORM对新的数据建模分析,以进一步验证计算公式的可行性。

1设计原理

二辊周期冷轧管机孔型设计主要是针对轧制变形阶段的孔型设计。变形阶段由减径段、壁厚压下段、预精整段和定径段构成。在减径阶段,钢管外径减小,壁厚有所增加,在轧制过程中这种变形是最不理想的变形过程,应尽量减小管壁的增厚。在壁厚压下段,金属在轧槽的作用下发生强迫宽展。因此,在确定轧槽宽度时,应将其考虑在内[4]。适宜的轧槽宽度将会在不影响钢管纵向延伸的情况下适度产生横向宽展且不产生耳子。故在设计中应尽量做到留出合理的轧槽宽度最大限度的降低强迫宽展,使其不致产生过大的轧制力。然而轧槽宽度确定的恰到与否又更多的受孔型侧壁开口度影响,故在得到合理的轧槽宽度时,应先得到合理的孔型侧壁开口度值。

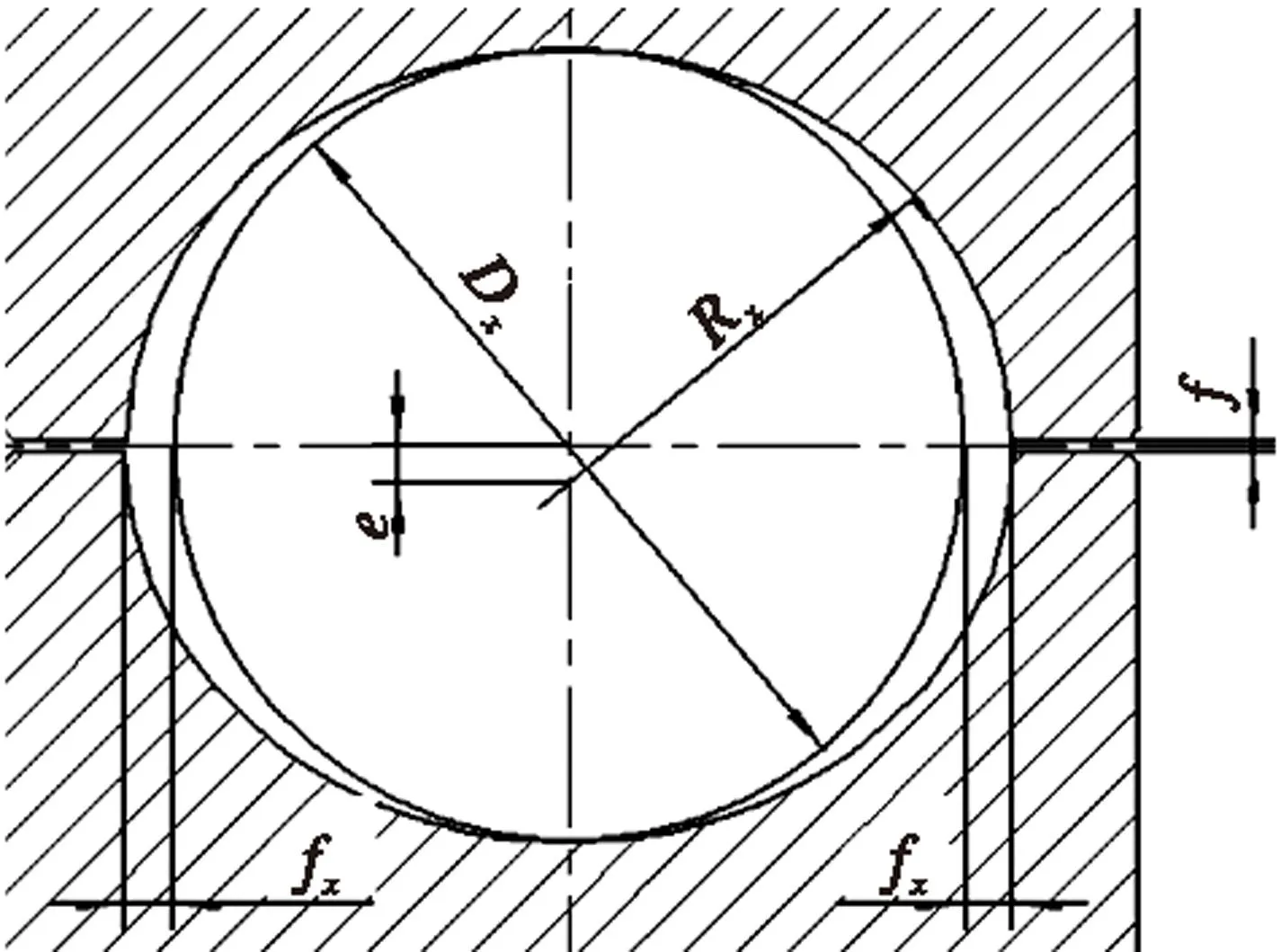

图1 压下段变形特点

图1表示了二辊周期冷轧管机在送进一段距离后,轧辊轧到接近中间位置时的轧制情况。此时随着减径的完成,被辗轧过的管子紧贴在芯棒上,壁厚有所增加。在轧辊上从m点到n点接触弧上的孔型直径是连续不断减小的,而实际被轧管子的直径在n点大于m点,即管子的实际直径大于轧槽的基圆直径。为能成功的轧出管子,就要使得n点孔型宽度大于m点,以免出现咬边。此时需要合适的侧壁开口,即开口度fx(如图2所示),以适应管子直径变化。

e:偏心距 R x:轧槽半径 f:辊缝

孔型侧壁开口度的确定主要受以下几个因素影响:(1)送进量;(2)延伸率;(3)孔型锥度;(4)管子的弹性;(5)管端的椭圆度;(6)孔型的磨损[5]。此外,针对其不同钢种的不同材料特性,各自具有不同的延伸性及宽展性,故在孔型侧壁开口度计算时也应将其考虑在内,以适应不同钢种的轧制。目前理论的孔型侧壁开口度计算公式为送进量、孔型锥度、延伸率的乘积(按式(1)表示)[6]。

fx=KTmμx(tgγx-tgα)+Knmμtxtgα

(1)

式中:KT=1.8~1.05考虑其强迫宽展和工具磨损系数(起始截面采用大的数值末端截面采用小的数值);

Kn—水平压扁系数,约取0.7;

m—轧制时送进量,mm;

α—芯棒锥度角的1/2;

Dp—管坯外径,mm;

Dx—计算断面的孔型直径,mm;

L—变形阶段长度,mm;

Sp—管坯壁厚,mm;

Sx—计算断面的壁厚,mm;

i—分段数。

受经验和生产条件的限制,该公式并不能很好的应用于实际生产加工。在大量的生产实践中,设计人员根据自己的生产经验对孔型侧壁开口度的设定值进行局部修改以得到合适的孔型侧壁开口度值。然而这一修正过程针对性强、适用范围窄,且试改周期长。图3为某厂针对四种不同规格管材轧制孔型侧壁开口度的修正值同理论值的对比,由图可发现采用该公式所得开口度值均较小。如此在轧制过程中会产生较大的金属变形抗力,不利于金属的塑性变形,影响所轧管材的组织性能。此外,由于不锈钢含碳量较低,轧制过程中粘性较大,芯棒易产生较大的轴向力。对此,本文将所轧管材材料性能考虑在内,结合大量生产经验数据通过数值回归拟合对该公式进行修正处理,得到式(2):

fx=KTmμx(tgγx-tgα)+Knmμtxtgα+kxf(Dp,i)

(2)

式中: kx—材料影响系数;

f(Dp,i)—针对不同规格管材轧制形状函数。

图3是反映了生产孔型侧壁开口度经验值同理论值(式(1)计算所得值)的变化情况。由图分析可看出,计算孔型侧壁开口度值均较小,不能满足生产使用。且式(1)在使用过程中更适应于小规格管材的轧制。因此在式(2)中,依据不同材料在碾压过程中的塑性变化特点,引入材料影响系数kx;

同时考虑到在轧制不同规格管材时不同压下量在变形阶段减径段同减壁段分配的影响,提出修正函数f(Dp,i),以此对式(1)进行修正处理。

2设计验证与结果

2.1数值对比

以KPW·25·VMR二辊周期冷轧管轧机为依托,利用式(2)和式(1)分别对φ16×2 mm-φ8×1 mm规格的轧辊孔型侧壁开口度进行计算,并绘制成图4,以比较其差异。

图4 变形段各截面孔型侧壁开口度值变化

图4是对式(1)、式(2)计算值同实验修正所得值的对比分析,由图可以初步确定公式所得数值基本满足生产需求。最后,结合其他孔型参数建立三维模型,对其进行有限元仿真模拟分析。

2.2模拟分析

通过采用三维模拟软件DEFORM-3D对二辊周期式冷轧管机轧制304不锈钢管的完整轧制过程进行有限元模拟。分析轧制过程中轧制力,轴向力变化特点及孔型填充变化情况。初步验证孔型设计的可行性,为生产工艺提供参考。

2.2.1工艺参数的设定

管坯材质为不锈钢304,其相关材料参数可从DEFORM-3D的材料库中读取。冷轧规程为管坯φ16×2 mm→管材φ8×1 mm.轧制过程中,送进量m=4 mm,延伸系数μΣ=4.181,回转角θ=30°,轧辊周向面与管材外表面及芯棒与管材内表面摩擦系数μ=0.01,轧辊位移边界条件为U=410 mm,轧辊直径Φ轧辊=197.5 mm,工作变形阶段l变形段=300 mm,精整段l精整段=70 mm.考虑到是实际生产中轧辊、芯棒的材质为高合金钢,相对不锈钢304来说其强度大、硬度高,仅会发生很小的弹性变形,故在轧制中将其视为刚形体。

图5 二辊周期式冷轧管轧制过程有限元示意图

2.2.2轧制力变化

轧辊孔型侧壁开口度对轧制过程中力能参数的影响即表现在改变轧辊同轧件接触区域的大小。当孔型侧壁开口度小时,轧槽宽度小,轧槽侧壁同轧件的接触面积较大[7]。然而由于孔型脊部金属变形优先于孔型侧壁处金属,此时管壁拉伸受到轧槽表面同金属之间摩擦阻力的限制,使得侧壁处金属处于较强的应力状态,继而产生较大金属变形抗力,造成钢管的不均匀变形加剧,产生较大的轧制力。孔型侧壁开口度增大时,孔型侧壁对轧件的法向应力减弱,金属横向流动增多,继而宽展增大。由此造成辊缝处金属增多,亦导致金属不均匀变形程度加剧,使轧制力增大。

使用图4计算结果建立三维模型,通过对轧制过程的仿真模拟得到如图6中a、b所示的正反行程轧制力变化情况对比。图6为轧制第25道次后,轧辊正反行程的轧制力在各截面分布情况。由图可以看出在钢管回转送进后的减径段均会产生较大轧制力,这是由于钢管的回转送进,返行程时钢管宽的部分转到接近垂直的平面,窄的部分转到近水平面,故使轧制力有所增加。采用式1(图a)所提供孔型侧壁开口度时轧制力均很较大,而采用式2(图b)所提供孔型侧壁开口度时轧制力变化相对平稳且值小。轧制力的减小和改善可有效的减小轧机在往复辗轧过程中的冲击,提高轧机使用寿命。同时降低金属在辗轧过程中的不均匀变形继而改善组织性能提高轧机生产效率。

图6 轧制力分布曲线

2.2.3轴向力分析

在轧制过程中,芯棒轴向力由fx(g)+Ffx两项构成,其中fx(g)为芯棒抱紧力,其存在源于钢管塑性变形后,芯棒同金属产生的粘结作用的结果,且对于不锈钢轧制尤为严重。Ffx为瞬时变形区中芯棒对钢管内表面的摩擦阻力,其受轧制力的影响,其分布情况同轧制力的分布情况密切相关,具有相同的分配原则,亦随轧制周期的结束而消失[8]。fx(g)而在变形区长度上是积累变形作用力,其会随着孔型侧壁开口度的减小而增大,故需选择合理的孔型侧壁开口度可以减弱芯棒同金属的粘结,减小脱棒力,提高生产效率。图7为轧制第25道次后,轧辊正反行程的轴向力分布情况。由图可知其分布规律基本和轧制力变化情况相一致,且返行程轴向力大于正向行程轴向力。原因在于返行程轧制时孔型整个表面上的摩擦力方向同机架运行方向相同;此外,返行程时金属已充满孔型侧壁开口,使得金属作用在轧辊上的垂直压力增大,继而产生较大轴向力。合理的孔型侧壁开口度有助于减小轴向力,继而使钢管易于从芯棒上脱开,提高生产效率。由图7可以看出在此孔型设计参数条件下并未产生过大的轴向力,且其数值变化规律基本符合轧制要求。

2.2.4孔型填充状态分析

图7 轴向力分布曲线

如图8为轧制第28道次结束时管子在不同阶段的变形情况,此道次管子已在不断送进回转中轧至精整段。A为在第27道次结束后,管子刚送进4 mm,回转30°即将轧制时的金属填充孔型状态,此时管材发生回转壁厚较厚段旋转至轧槽脊部附近,较薄部分逐渐转离轧槽脊部;图B是第28次轧制到变形阶段中间位置时(即行程位移为150 mm处)金属填充孔型状态,此时轧管运行到壁厚压下阶段,由图可以看出此时壁厚基本处于均匀变形状态壁厚得到改善;图C是轧辊轧制变形阶段结束,精整段起始处(即行程位移为300 mm处)管材变形状态。由A、B、C可以看出在轧制过程中管材壁厚变化均匀,并未出现过大的椭圆度及耳子。

图8 孔型充满变化

3结论

通过对孔型侧壁开口度理论值及生产经验值的比较分析,综合考虑材料宽展变形特点、材料特性及现场生产条件等因素,对原有理论公式进行重新整理,得到新的孔型侧壁开口度计算公式,为生产提供了理论基础。

基于所提公式,通过对轧制φ16×2 mm→φ8×1 mm管材轧制过程的有限元模拟,验证其可行性,为该套规格不锈钢管材轧制生产工艺提供参考依据。

通过对模拟结果的分析即轧制力的对比分析、轴向力分析及轧制过程中管子填充孔型状态的分析可知,该组数值可有效的改善轧制过程中不均匀变形现象,且避免了耳子和过大椭圆度的出现。

参考文献:

[1]卢于逑,付希才,刘怀文,等.LD型冷轧管机轧辊孔型开口角对力参数和钢管精度的影响[J].钢管技术,1985(1):1-8.

[2]陶德鑫.冷轧管子的孔型轧槽宽度[J].金属学报,1965(3):302-310.

[3]李永春.ХПТ冷轧管机孔型设计的简化计算方法[J].鞍钢技术,1979(8):33-39.

[4]双远华.现代无缝钢管生产技术 [M].北京:化学工业出版社,2008.

[5]RANDDALL S N,李裕华.用皮尔格冷轧管机生产管子[J].重型机械,1972(2):59-71.

[6]白连海,朱旭.我国冷轧管设备工艺技术的发展[J].钢管,2012(4):1-6.

[7]李正仁.二辊周期式冷轧管机轧制压力计算[J].钢管技术,1984(2):7-12.

[8]付希才,卢于逑.周期式冷轧管机的轧制轴向力[J].武汉钢铁学院学报,1987(2):49-55.

Analysis of Roll Gap for Two-high Pilger Cold Rolling Mill

ZHANG Zhi-na,SHUANG Yuan-hua,ZHANG Zhi-wu,ZHOU Yan

(Taiyuan University of Science and Technology,Taiyuan 030024,China)

Abstract:This study analyes the change of roll gap in wall-thickness reduction zone under the influence of roll gap on the pipe rolling quality and producvtivity,as well as combining with the data of production.all kinds of materials during the cold rolling were considered to modify the computational formula and provide new design formula.Finally,the finite element numerical simulation of rolling process verified its feasibility,and the data for process was provided.

Key words:roll pass,cold rolling tube,sidewall opening,modify,finite element