镍封新工艺

——复合电镀镍-硫酸钡

何湘柱*,秦华,谢金平,范小玲

(1.广东工业大学轻工化工学院,广东 广州 510006;2.广东致卓精密金属科技有限公司,广东 佛山 528247)

【工艺开发】

镍封新工艺

——复合电镀镍-硫酸钡

何湘柱1,*,秦华1,谢金平2,范小玲2

(1.广东工业大学轻工化工学院,广东 广州 510006;2.广东致卓精密金属科技有限公司,广东 佛山 528247)

在普通光亮镍镀液中直接滴加钡配合物溶液(柠檬酸钠 + 氯化钡)制备含有硫酸钡微粒的复合镀镍(镍封)液。探讨了钡配合物溶液滴加量、滴加速率、温度和搅拌强度对后续微孔铬镀层微孔密度的影响。配制镍封液的较优工艺条件为:滴加量10 mL/L,滴加速率30 s/mL,搅拌强度4级,温度40 °C。该镍封工艺简单可行,可以获得BaSO4粒径基本一致、均匀镶嵌的Ni-BaSO4复合镀层,最终制得微孔密度高、耐蚀性好的微孔铬镀层。为防止该工艺所得镍封液在存放过程中微粒间发生团聚而影响铬镀层的微孔密度和耐腐蚀性,还需要寻找合适的分散剂。

镍封;硫酸钡;复合镀;微孔密度;耐蚀性

First-author’s address:School of Chemical Engineering and Light Industry, Guangdong University of Technology, Guangzhou 510006, China

镍封是一种在光亮镍镀液中加入固体非金属微粒(粒径一般为0.01 ~ 0.5 μm)进行复合镀镍的工艺[1]。在镍封镀层上再镀铬时,镍封镀层表面的固体微粒不导电而不会有铬沉积,最终得到表面具有大量微小孔隙的微孔铬,有利于提高镀层的防护性能。决定镍封镀层性能的关键因素为微粒在镀液中的分散性和镀层中的分布情况[2]。铬镀层的微孔数是镍封工艺的重要指标,一般要求微孔密度在(5 ~ 6) × 104个/cm2,微孔密度进一步提高时,虽然耐蚀性会提高,但镀层光亮性也可能会受到影响[3-4]。目前常用的固体非金属微粒主要有SiO2、SiC、Al2O3、ZrO2、Ni(OH)2、BaSO4等[5-12],也有直接向镀液中加入一些溶液通过化学反应生成固体颗粒来替代,从而避免了使用过程中出现颗粒团聚现象而得不到理想的微孔数。深圳天泽公司开发的镍封工艺[13]直接向光亮镍镀液中加入0.2 ~ 2.0 g/L亚铁氰化物进行镀镍后再镀铬,可得到每平方厘米(1 ~ 4) × 104个微孔的铬镀层。为此,笔者在普通光亮镍镀液中直接滴加钡配合物溶液,与 SO24-反应生成BaSO4固体微粒后,再进行复合镀镍得到镍封镀层。这种通过配合沉淀法制备BaSO4微粒再进行复合镀镍的工艺既可得到粒径较小的微粒,又能有效防止微粒团聚[14]。本文研究了Ba配合物溶液滴加速率、滴加量、搅拌、温度等条件对镍封后铬镀层微孔密度和耐蚀性的影响。

1 实验

1. 1 Ba配合物溶液的制备

分别取2 g柠檬酸钠和0.2 g氯化钡溶于水,在强烈搅拌下向柠檬酸钠溶液中滴加氯化钡溶液,定容至100 mL。

1. 2 基材及工艺流程

除进行盐雾试验的试片采用铁片作基体外,其余试验都以黄铜片为基体。在自制镀槽中加入500 mL镀液进行电镀,受镀面积为100 mm × 45 mm。主要流程如下:打磨→清洗→除油(HN-132 40 g/L)→清洗→稀酸(HCl体积分数10%)活化→清洗→电镀半光亮镍(16 μm)→清洗→电镀光亮镍(5 μm)→镍封(复合镀镍)→清洗→电镀铬(0.21 μm)→清洗→烘干。

1. 3 配方和工艺

1. 3. 1 电镀半光亮镍

NiSO4·6H2O 250 g/L,NiCl2·6H2O 50 g/L,H3BO343 g/L,柔软剂HN-M101 5 mL/L,光亮剂HN-M102 0.3 mL/L,稳定剂HN-M103 0.5 mL/L,润湿剂HN-17 1.5 mL/L,温度55 °C,阴极电流密度6 A/dm2,pH 4.0,空气搅拌,时间15 min。

1. 3. 2 电镀光亮镍

NiSO4·6H2O 250 g/L,NiCl2·6H2O 50 g/L,H3BO343 g/L,主光剂HN-TP1 0.4 mL/L,柔软剂HN-TP2 10 mL/L,润湿剂HN-19 1.5 mL/L,温度50 °C,阴极电流密度6 A/dm2,pH 4.0,空气搅拌,时间15 min。

1. 3. 3 镍封(复合镀镍)

按研究条件往光亮镍镀液(同1.3.2)中加入Ba配合物溶液得到镍封液,其余参数同1.3.2,在4 A/dm2下电镀2 min。

1. 3. 4 电镀铬

CrO3240 g/L,H2SO41.2 g/L,开缸剂HN-82 8 mL/L,温度35 °C,阴极电流密度8 A/dm2,时间3 min。

1. 4 性能表征

1. 4. 1 微孔密度

采用酸性镀铜法测定微孔密度[15]。对镀层除油活化后镀酸铜,然后用金相显微镜放大200倍观察、拍照并计算出单位面积的铜点个数即为镍封微孔数。镀酸铜的工艺条件为:CuSO4·5H2O 250 g/L,H2SO426 mL/L,室温,先在0.8 V下阳极电解30 s,再在0.4 V下电镀2 min。

1. 4. 2 厚度

采用英国Oxford公司的CMI900型X射线荧光测厚仪测定镀层的总厚度。

1. 4. 3 耐蚀性

各镀层之间的电位差是镍封工艺耐蚀性的主要指标之一,一般要求半亮镍与亮镍层间的电位差应在 120 ~160 mV之间,镍封层与亮镍之间的电位差则需在10 ~ 20 mV范围内[16]。因此采用武汉材料保护研究所的ZD-B智能电解测厚仪测定各镀层的厚度及其之间的电位差。

采用弘达仪器公司的HF-JS8052B盐雾试验箱,根据GB/T 10125-1997《人造气氛腐蚀试验 盐雾试验》进行铜加速乙酸盐雾(CASS)试验。实验参数为:NaCl 50 g/L,CuCl2·2H2O 0.26 g/L,pH = 3.0(醋酸调节)。按GB/T 6461-2002《金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级》评定试样的保护等级。

1. 4. 4 表面形貌

采用日本日立公司的S-3700N扫描电子显微镜(SEM)及其附带的能谱仪(EDS)分析镀层形貌和成分。

2 结果与讨论

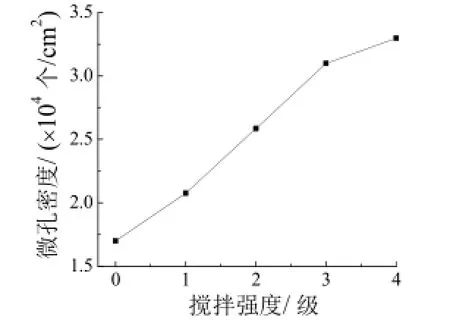

2. 1 搅拌强度对铬镀层微孔密度的影响

在温度20 °C,滴加速率30 s/mL和Ba配合物溶液加入量8 mL/L条件下,搅拌强度对铬镀层微孔密度的影响见图1。由于条件所限,只将搅拌强度粗略地分为5级,从0级到4级,搅拌强度逐渐增大。从图1可知,其他条件一定时,铬镀层微孔密度随着搅拌强度提高而增大,即从1.7 × 104个/cm2增至3.3 × 104个/cm2。增大搅拌强度主要有 3个方面的作用:(1)可在一定程度上防止已生成的微粒发生团聚;(2)使生成的团聚体受到水流搅动而破坏,团聚体的粒径变小;(3)在滴加速率一定时,可使溶液加速分散,单位时间内形成的过饱和度增大,生成的微粒变细。因此,增大搅拌强度可以使镀液中固体微粒数增多,从而使铬镀层微孔密度增大。

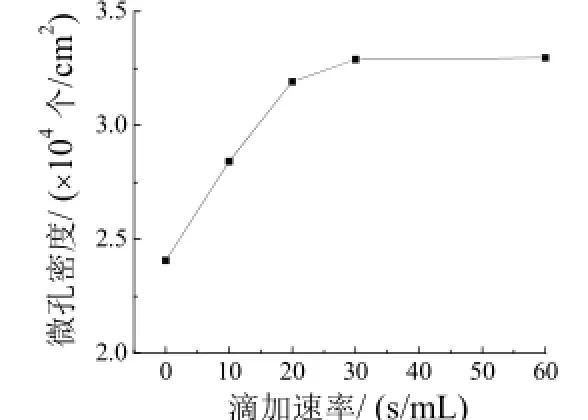

2. 2 Ba配合物溶液滴加速率对铬镀层微孔密度的影响

图2为在搅拌强度为4级,温度为20 °C的条件下,以不同速率往光亮镍镀液中滴加Ba配合物溶液至其含量为8 mL/L时,所得铬镀层的微孔密度。其中0 s/mL指直接将Ba配合物溶液倒入镀液中。从图2可知,随Ba配合物溶液的滴加速率增大,铬镀层的微孔密度先快速增大,后逐渐趋于稳定。铬镀层的微孔密度与硫酸钡的结晶有关。经典结晶理论认为,结晶由核的形成及核的生长两个过程组成。当成核速率小于生长速率时,有利于生成大的粒子;当成核速率大于生长速率时,有利于小粒子的形成。为了获得较小的粒子,必须保证成核速率大于生长速率,即保证反应在较高的过冷度或过饱和度下进行[17]。加入相同量Ba配合物溶液时,滴加速率越慢,单位时间内溶液形成的过饱和度就越大,形成的微粒越细,微粒数越多,铬镀层的微孔密度越大。实验结果表明,在4级搅拌强度的基础上,Ba配合物溶液滴加速率超过30 s/mL时,溶液的过饱和度达到极限,铬镀层微孔密度趋于稳定。因此,适宜的Ba配合物溶液滴加速率为30 s/mL。

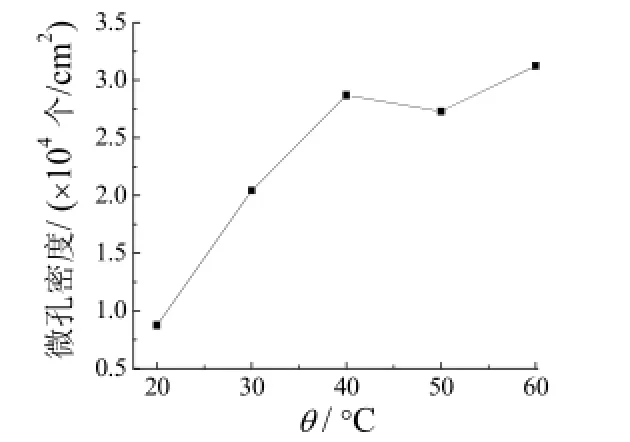

2. 3 温度对铬镀层微孔密度的影响

图3为4 mL/L Ba配合物溶液以30 s/mL的速率在4级搅拌强度下加入时温度对铬镀层微孔密度的影响。从图3可知,温度在20 ~ 40 °C之间,铬镀层微孔密度随温度升高而增加;温度在40 ~ 60 °C之间,铬镀层微孔密度基本稳定在3.1 × 104个/cm2左右。温度变化对铬镀层微孔密度的影响是多方面的。首先,温度升高,生长基元的稳定性降低、晶体的成核速率减小、微粒粒径增大;其次,温度升高,晶粒的表面能下降,但使微粒团聚;另外,温度升高,反应速率加快,Ba2+浓度降低速率加快,单位时间内溶液过饱和度增大,成核速率增大,微粒粒径减小。镀液中 SO24-浓度远远大于Ba2+,溶液过饱和度占有绝大优势,因而在一定温度范围内,升高温度,总体上有利于微粒粒径减小,微粒数目增多,铬镀层微孔密度增加。但温度过高时,溶液过饱和度优势逐渐降低,微粒粒径变化不大,铬镀层微孔密度趋于稳定。

图1 搅拌强度对铬镀层微孔密度的影响Figure 1 Effect of stirring intensity on micropore density of chromium coating

图2 滴加速率对铬镀层微孔密度的影响Figure 2 Effect of dropping rate on micropore density of chromium coating

图3 温度对铬镀层微孔密度的影响Figure 3 Effect of temperature on micropore density of chromium coating

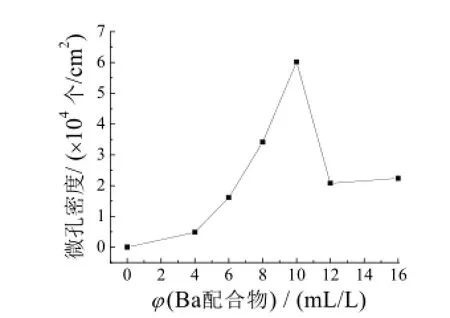

2. 4 Ba配合物溶液加入量对铬镀层微孔密度的影响

图4为温度20 °C、搅拌强度4级、滴加速率30 s/mL条件下,Ba配合物溶液加入量对铬镀层微孔密度的影响。图4结果表明,铬镀层微孔密度随Ba配合物溶液加入量的增加而显著上升。加入量为10 mL/L时达到最大值,随后继续增大钡配合物加入量,铬镀层微孔密度降低。Ba配合物溶液加入量增加,生成的微粒数增加,搅拌传输到阴极上的微粒数量相应增加,嵌入镀层的微粒数增加,铬镀层的微孔数也增加[18]。当加入量超过10 mL/L后,生成的微粒数量进一步增加,微粒之间的碰撞也增加,颗粒团聚加剧,嵌入镀层的微粒数减少,铬镀层的微孔数下降。

2. 5 镀液静置时间对铬镀层微孔密度的影响

图4 Ba配合物溶液加入量对铬镀层微孔密度的影响Figure 4 Effect of dosage of barium complex solution on micropore density of chromium coating

图5 镀液存放时间对铬镀层微孔密度的影响Figure 5 Effect of storage time of nickel sealing bath onmicropore density of chromium coating

其余参数同2.4,滴加Ba配合物溶液后镀液静置存放时间对铬镀层微孔密度的影响见图5,其中0 d指滴完Ba配合物溶液后立即升温电镀。图5表明,镀液静置3 d时,铬镀层微孔密度显著减小;3 d后,铬镀层微孔密度缓慢减小,最后趋于稳定;静置9 d后,铬镀层微孔密度仍可达0.9 × 104个/cm2。随存放时间延长,镀液中微粒发生团聚和沉降,导致铬镀层微孔密度减小。因此,采用Ba配合物溶液与镀液作用生成的微粒进行复合镀镍,最好能找到合适的分散剂,以防镀液中生成的微粒因长时间放置而团聚。

2. 6 硫酸钡复合镀镍较优的溶液组成与工艺

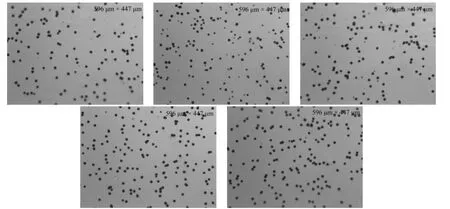

综上可知,制备硫酸钡复合镀镍溶液的较优工艺条件为:Ba配合物溶液的滴加量10 mL/L,滴加速率30 s/mL,搅拌强度4级,温度40 °C。该条件下制备的镍封层外观光亮,与光亮镍层没有区别。图6为微孔铬酸性镀铜后不同位置的金相显微照片。可看出,铬镀层微孔在微观和宏观上的分布都较均匀。根据图 6计算可得,铬镀层的微孔密度为6.18 × 104个/cm2。

图6 微孔铬酸性镀铜后不同位置的金相照片(×200)Figure 6 Metallographs of chromium coating at different locations after acid copper plating (×200)

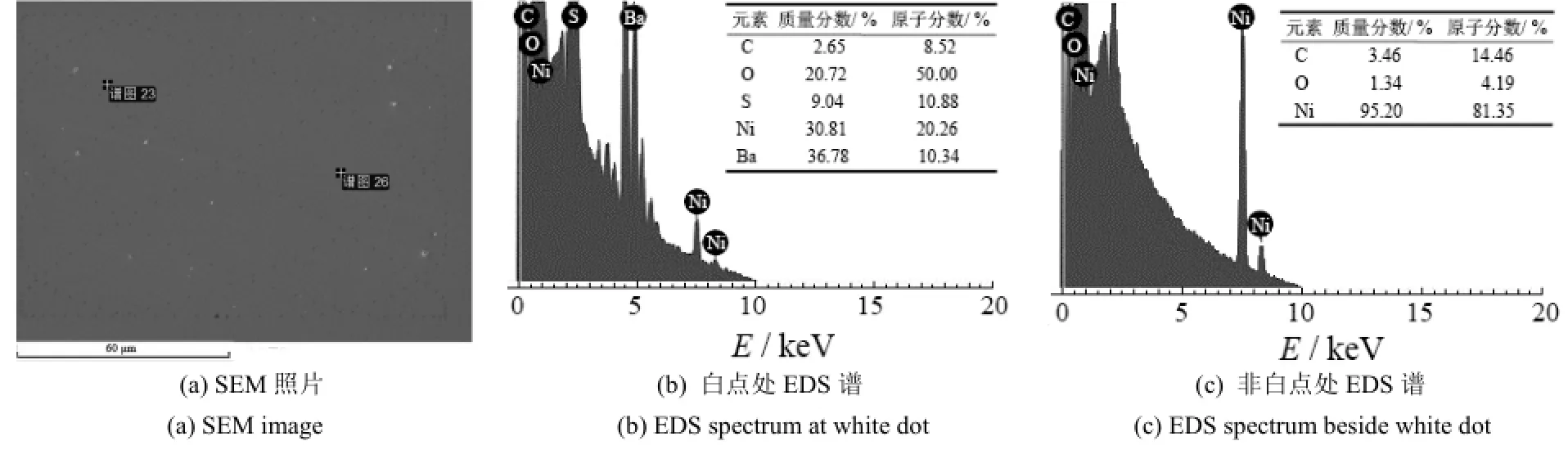

2. 7 镍封层的SEM和EDS分析

图7a为较优工艺条件下硫酸钡复合电镀所得镍封镀层的SEM照片。从中可知,镍封镀层表面平整、均匀、细致。图7b和图7c分别为图7a中白点和非白点区域的EDS谱。对比可知,白点处Ba的质量分数为36.78%,非白点区域主要由Ni组成,说明镍封镀层中存在固体微粒BaSO4,并且BaSO4微粒的大小基本一致,能较均匀地镶嵌在镍镀层中,为后续电镀微孔铬提供有利的条件。

图7 镍封镀层的SEM照片和不同区域的EDS谱图Figure 7 SEM images and EDS spectra of different areas for nickel seal coating

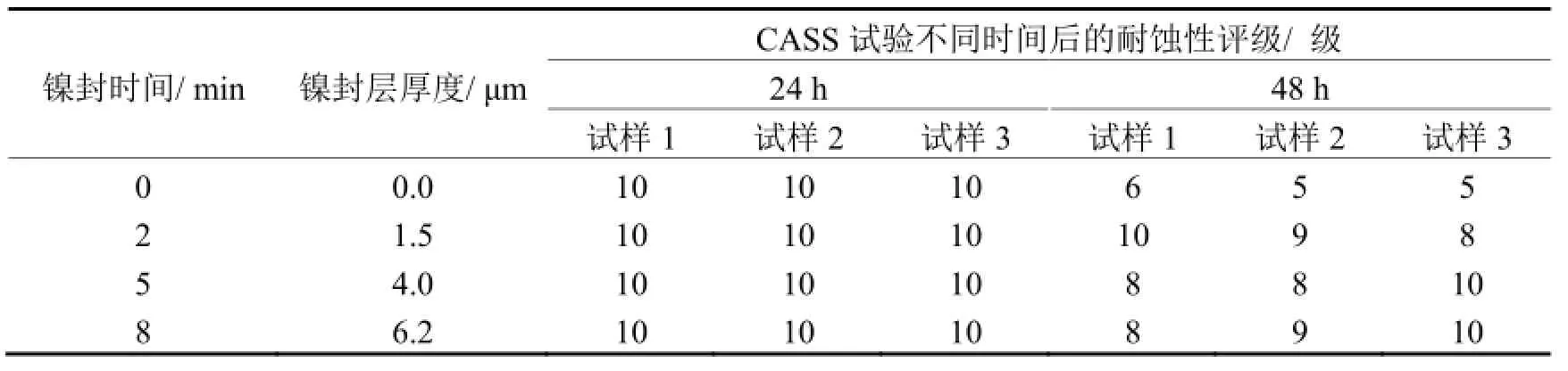

2. 8 组合镀层的耐蚀性

表1为按GB/T 10125-1997对硫酸钡复合电镀(镍封)进行CASS试验的结果。由于实际应用中的工件比较复杂,微孔数很难达到实验的最佳值,因而选择微孔密度约为3 × 104个/cm2的试样进行CASS试验,以验证此工艺的可行性。对应的工艺条件为:Ba配合物溶液滴加速率30 s/mL,搅拌强度4级,温度20 °C,加入量8 mL/L。其中,未镍封(镍封时间0 min)的光亮镍镀层厚度为6.6 μm。

表1 不同镍封电镀时间的耐蚀性比较Table 1 Corrosion resistance comparison of nickel seal coatings obtained by plating for different time

由表1可知,有镍封层的组合镀层耐蚀性好,镍封2 min的组合镀层耐蚀性最好。另外,采用电解测厚仪测得半光亮镍层与光亮镍层之间以及镍封层与光亮镍层之间的电位差分别为117 mV和20 mV。因此,镍封2 min就可以达到工艺要求。

3 结论

(1) 在普通光亮镍镀液中直接滴加钡配合物溶液进行复合镀镍-硫酸钡(镍封)新工艺简单可行,可以获得BaSO4微粒粒径基本一致、能均匀镶嵌的镍-硫酸钡复合镀层,继而制得微孔密度高、耐蚀性好的微孔铬镀层。

(2) Ba配合物溶液的滴加量、滴加速率、搅拌强度和温度对铬镀层的微孔密度都有显著的影响。较优的工艺条件为:滴加量10 mL/L,滴加速率30 s/mL,搅拌强度4级,温度40 °C。

(3) 为防止该工艺所得镍封液在存放过程中微粒间发生团聚而影响铬镀层的微孔密度和耐腐蚀性能,还需要寻找合适的分散剂。

[1]冯辉, 张勇, 张林森, 等. 电镀理论与工艺[M]. 北京: 化学工业出版社, 2008: 138.

[2]胡会利, 程瑾宁, 朱凤娟, 等. 镍基复合镀层在NaCl溶液中的电化学研究[J]. 电镀与环保, 2006, 26 (6): 1-4.

[3]DENIS J K, SUCH T E. 镀镍镀铬新技术[M]. 孙大梁, 译. 北京: 科学技术文献出版社, 1990: 298.

[4]项昕, 曾鑫. 高耐蚀性镍封工艺[J]. 电镀与环保, 1999, 19 (3): 14-16.

[5]桑付明, 成旦红. 镍/纳米二氧化硅纳米复合镀层耐腐蚀性能的研究[J]. 化学工业与工程技术, 2004, 25 (1): 6-9.

[6]XU B S, WANG H D, DONG S Y, et al. Electrodepositing nickel silica nano-composites coatings [J]. Electrochemical Communications, 2005, 7 (6): 572-575.

[7]于杰, 刘建, 赵国鹏, 等. Ni-SiC纳米复合镀层的耐高温氧化性能[J]. 表面技术, 2004, 33 (6): 31-33.

[8]PAVLATOU E A, STROUMBOULI M, GYFTOU P, et al. Hardening effect induced by incorporation of SiC particles in nickel electrodeposits [J]. Journal of Applied Electrochemistry, 2006, 36 (4): 385-394.

[9]刘建平, 高中平, 彭元芳, 等. Ni/α-Al2O3纳米复合电镀工艺的研究: 第一部分——纳米α-Al2O3浆料及其镍基复合镀液的制备[J]. 电镀与涂饰, 2007, 26 (3): 38-41.

[10]张文峰, 朱荻. Ni-ZrO2纳米复合电镀层的制备及其耐蚀性研究[J]. 腐蚀科学与防护技术, 2006, 18 (5): 325-328.

[11]毛祖国, 何杰, 姜新华, 等. 新型镍封添加剂[C]// 第二届全国电镀青年学术交流年会论文集. [S.l.: s.n.], 2001: 37-39.

[12]陈天玉. 镀镍工艺基础[M]. 北京: 化学工业出版社, 2007: 177.

[13]深圳市天泽科技实业有限公司. 一种镍封镀液及镍封电镀工艺: 201210295699.X [P]. 2012-11-07.

[14]华北工学院. 纳米硫酸钡的制备方法: 02135370.0 [P]. 2003-02-26.

[15]韩生, 缪叔婷, 郝利峰. 镍封工艺参数对铬镀层微孔密度及耐蚀性的影响[J]. 电镀与涂饰, 2012, 31 (4): 13-16.

[16]宁武珍, 刘振华, 夏亮, 等. 多层镍/铬工艺的耐蚀性控制和产品外观控制[C]// 2004年全国电子电镀学术研讨会论文集. [S.l.: s.n.], 2004: 205-206.

[17]乔永志, 张云, 张志昆, 等. 超声波法制备纳米硫酸钡影响因素分析[J]. 河北工业科技, 2012, 29 (1): 16-19.

[18]李卫东, 胡卫华, 吴慧敏, 等. Ni-SiO2复合镀工艺研究[J]. 材料保护: 2003, 36 (5): 24-26.

[ 编辑:周新莉 ]

Novel nickel sealing process—Nickel-barium sulfate composite plating

HE Xiang-zhu*, QIN Hua, XIE Jin-ping,FAN Xiao-ling

A bath containing barium sulfate particles for nickel composite plating (also called as nickel sealing) was prepared by dropping a barium complex solution comprising sodium citrate and barium chloride directly to normal bright nickel plating bath. The effects of dosage and dropping rate of the barium complexant solution, as well as temperature and stirring intensity on the micropore density of subsequently obtained microporous chromium coating were discussed. The optimal process conditions for preparing nickel sealing bath are as follows: barium complex solution 10 mL/L, dropping rate 30 s/mL, stirring intensity 4-level, and temperature 40 °C. The given nickel sealing process is simple and feasible. Ni-BaSO4composite coating with BaSO4particles of nearly the same size uniformly embedded in it can be obtained, leading to a microporous chromium coating with high micropore density and good corrosion resistance. Some suitable dispersants should be found and applied to the nickel sealing bath to prevent particles from agglomeration during the storage, which has a bad effect on the micropore density and corrosion resistance of chromium coating.

nickel sealing; barium sulfate; composite plating; micropore density; corrosion resistance

TQ153.2

A

1004 - 227X (2015) 17 - 0978 - 05

2015-05-11

2015-06-26

何湘柱(1966-),男,湖南桂阳人,教授,主要从事应用电化学、功能材料制备、腐蚀与防护等方面的研究。

作者联系方式:(E-mail) hexz-tom@tom.com。