重型车辆驾驶室的抖动分析与控制

刘永红,臧献国,邓习树

(三一重工股份公司 研究总院,长沙 410100)

重型车辆驾驶室的抖动分析与控制

刘永红,臧献国,邓习树

(三一重工股份公司 研究总院,长沙 410100)

车辆驾驶室严重抖动严重影响车辆的舒适性和可靠性。利用振动测试与模态试验研究抖动原因,发现车架模态频率位于该车柱塞泵1阶激励频率内,车架系统共振导致驾驶室抖动。对柱塞泵1阶激励机理进行了分析,确认柱塞的工作顺序对柱塞泵1阶力矩幅值有显著影响。改变柱塞的工作顺序后,柱塞泵1阶惯性力矩幅值显著降低。进而对安装新柱塞泵的样机进行整体试验,结果表明提出的改进方案验证了改进措施的有效性,很好地解决了驾驶室抖动问题。

振动与波;重型车辆;驾驶室抖动;柱塞泵

驾驶室抖动是车辆在低频区的异常振动现象,抖动时肉眼可看到驾驶室的明显晃动,影响车辆的舒适性和可靠性。仿真分析、试验测试、振动理论等是研究驾驶室抖动问题原因的有效手段,根据抖动原因采用降低振源激励、优化驾驶室隔振效果、加强驾驶室结构、增加驾驶室系统阻尼等是解决驾驶室抖动的有效措施[1—6]。

模态分和振动测试是识别车辆振动频率、振动传递路径、振源的常规方法,在解决车辆振动问题中得到广泛应用[7—10]。如文献[11]利用振动测试与模态分析方法研究了方向盘怠速抖动原因,发现方向盘模态频率与发动机2阶激励频率相近,引起方向盘共振。文献[12]通过工作模态测试与振动测试研究了某牵引车在特定车速下共振问题,识别前桥车轮激励频率与整车模态频率接近,引起整车共振。本文针对某重型车辆特定转速下整车抖动问题,通过振动测试识别振源来源于柱塞泵1阶激励,结合模态试验测试与分析识别柱塞泵工作频率与车架系统模态频率接近,车架系统共振引起驾驶室抖动。对柱塞泵1阶激励成分进行机理分析,发现柱塞泵各柱塞的工作顺序对柱塞泵1阶力矩有显著影响,通过改变各柱塞的工作顺序后显著降低了柱塞泵1阶激励,试验结果表明提出的方案很好地解决了驾驶室抖动问题,验证了改进措施的有效性。

1 驾驶室抖动原因分析

1.1 振动测试与分析

该重型车辆主要底盘系统与上装系统组成,两套系统相互独立,有独立的发动机、变速箱。底盘系统为汽车通用底盘,实现车辆行驶功能,运输上装系统到工作位置。上装系统包括发动机、变速箱、卧式柱塞泵、液压管道等,实现特定的功能,上转系统示意图见图1。

图1 上装系统示意图

该车行驶时,上装系统不工作。而该车上装系统工作时,底盘发动机关闭,车辆处于定置工作状态。车辆定置工作时,变速箱挂高档位下,发动机升速过程中,驾驶室、车架、上装系统有明显抖动。该车定置工作时,主要激励源为发动机、变速箱、传动系统、柱塞泵、液压系统等。

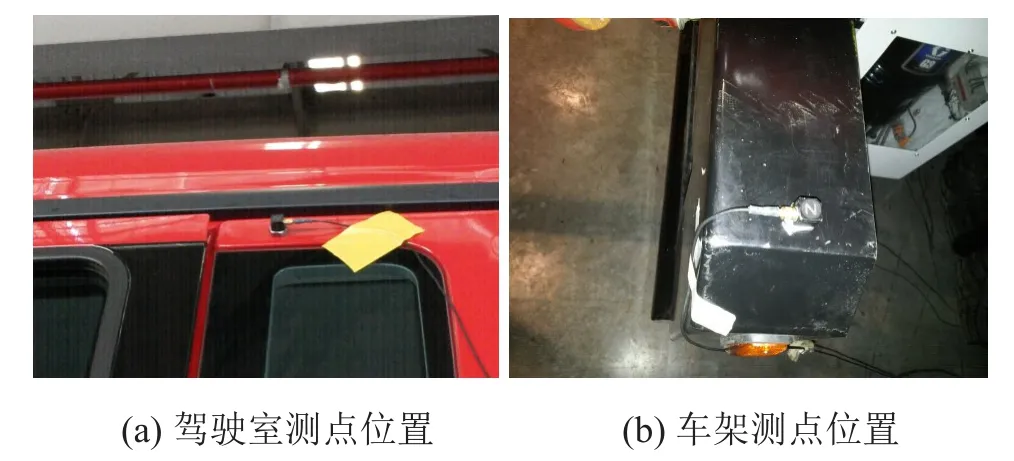

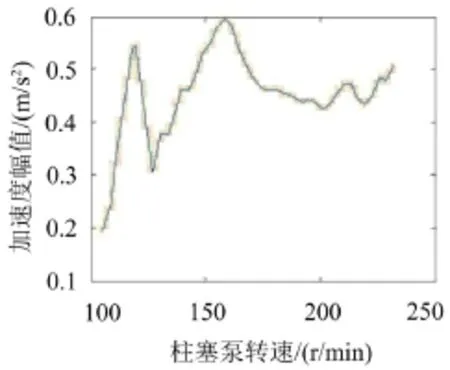

为了分析驾驶室、车架等抖动的原因,对整车进行振动测试。在驾驶室、车架、上装发动机悬置、柱塞泵等关键位置布置加速度传感器,驾驶室与车架测点如图2和图3所示。整车坐标系定义如下:整车前后方向为X轴,规定向前为正。整车左右方向为Y轴,规定向左为正。整车垂直方向为Z轴,规定向上为正。柱塞泵曲轴轴线方向为X轴,柱塞泵柱塞往复运动方向为Y轴,柱塞泵曲轴绕X方向旋转。车辆定置工作状态下,变速箱依次从1档到7档进行挂档,发动机从怠速匀加速到额定转速,在1档和2档缓慢加速过程中肉眼基本看不到驾驶室抖动,而在3档到7档缓慢加速过程中肉眼可明显看到驾驶室抖动,每个档位驾驶室抖动时对应的发动机转速不一致,其中6档工况下,驾驶室Y方向加速度均方根值随柱塞泵转速变化如图4所示。从图4可以看出,6档加速工况下柱塞泵转速为120 r/min和160 r/min时驾驶室振动幅值最大,同时主观感觉该转速下驾驶室抖动最明显。

图2 测点位置在整车位置图

图3 测点位置图

图4 6档加速工况驾驶室Y向加速度均方根值

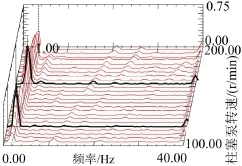

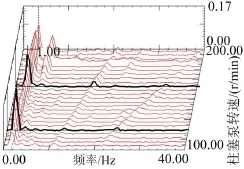

为进一步确定振源与响应特征,对驾驶室和车架Y方向加速度的频率—柱塞泵转速三维瀑布图进行分析,如图5和图6所示。从图5与6可知看出:柱塞泵1阶激励对车架与驾驶室抖动起到主要影响作用,是引起抖动的主要激励,柱塞泵激励通过车架传递给驾驶室,引起驾驶室振动。为了更直观分析柱塞泵1阶激励对驾驶室振动的影响以及抖动频率,提取部分档位下驾驶室Y向振动关于柱塞泵1阶阶次图。从图7可知看出:当柱塞泵转速在120 r/min、160 r/min和290 r/min时驾驶室抖动严重,对应的抖动频率分别为2.0 Hz、2.7 Hz和4.8 Hz。

图5 6档加速工况驾驶室Y向加速度瀑布图

图6 6档加速工况车架Y向加速度瀑布图

1.2 试验模态测试与分析

为了获取共振频率,对实车状态下的车架进行试验模态测试。采用比利时LMS数采系统,根据测试要求在车架上共布置26个测点,通过锤击法测试车架系统测点加速度响应,并提取系统的模态参数。实车状态下柱塞泵1阶工作频率范围的车架系统共有3阶模态,模态频率与模态振型如图8所示,车架模态振型以横向振动为主,模态频率分别为1.98 Hz、3.14 Hz和5.56 Hz,模态频率与驾驶室抖动频率2.0 Hz、2.7 Hz和4.8 Hz基本吻合。由于车架系统模态频率位于柱塞泵1阶频率范围内,柱塞泵引起车架系统共振,而驾驶室悬置无法隔离该低频振动,导致安装在车架上的驾驶室抖动。

图7 部分档位下柱塞泵1阶激励的驾驶室Y向加速度

图8 车架试验模态结果

2 柱塞泵振源机理分析

解决该车架系统共振引起的抖动问题,主要解决方法是降低振源、隔振、增加系统阻尼、加强结构等措施。由于结构共振频率低、整车质量大,难以通过隔振、增加系统阻尼、加强结构使结构模态频率避开柱塞泵1阶工作频率范围等措施解决驾驶室抖动,故采用通过降低振源激励力的方法来降低驾驶室抖动。

该车柱塞泵为卧式柱塞泵,由5个柱塞并列安装,连杆推动柱塞做往复运动,连杆通过曲轴推动。柱塞泵的工作过程与发动机工作过程相反,发动机是活塞推动曲轴旋转做功,而柱塞泵是曲轴旋转推动柱塞做功,柱塞泵曲轴旋转一周每个柱塞做功一次。柱塞泵1阶激励主要有曲拐的旋转惯性力、曲拐旋转惯性力形成的惯性力矩、柱塞1阶往复惯性力及1阶往复惯性力形成的惯性力矩。该车柱塞泵为5缸柱塞泵,曲拐沿曲轴周向72度均匀布置,柱塞在曲轴轴线方向等间距排列,5个柱塞和连杆彼此相同,不考虑制造和装配误差时,任意时刻5个曲拐的旋转惯性力之和与5个柱塞1阶往复惯性力之和始终为零,故5缸柱塞泵的1阶激励主要是5个曲拐旋转惯性力形成的惯性力矩和5个柱塞1阶往复惯性力形成的惯性力矩。

根据曲柄连杆结构运动原理,5缸柱塞泵在任意t时刻,5个曲柄的1阶旋转惯性力与5个柱塞1阶往复惯性力公式可表示为

其中Firy为第i个曲柄的1阶旋转惯性力在Y方向(柱塞运动方向)的分力,Firz为第i个曲柄的1阶旋转惯性力在Z方向(垂直方向)的分力,Fihy为第i个柱塞的1阶往复惯性力(Y方向),ω曲轴的角速度,θi为第i个曲柄的相位角。Fr=mrRω2,Fr为旋转惯性力,mr为曲柄的等效质量,R为曲柄半径。Fh=mhRω2,Fh为1阶往复惯性力,mh为柱塞的等效质量。

5个曲柄和柱塞在Y方向受力形成的1阶力矩Mz可表示为

其中a为相邻柱塞的中心距。

5个曲柄在Z方向受力形成的1阶力矩My可表示为

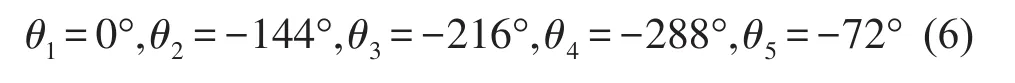

从式(1)、(2)、(3)可知柱塞泵的做功顺序不同各柱塞的相位角不同,导致力矩不同。该柱塞泵的原始做功顺序为1-3-5-2-4,取第1个柱塞的初始相位为零,则各柱塞泵的相位角可表示为

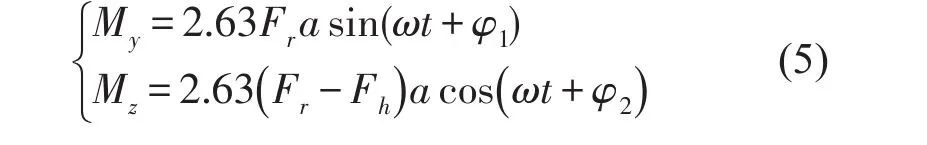

则柱塞泵的1阶力矩My和Mz

其中φ1和φ2为相位角。

5缸柱塞泵做功顺序不同,各缸对应的相位角,形成的1阶力矩不同,通过优化柱塞泵做功顺序可以降低柱塞泵1阶力矩,5缸泵共有12种组合。对12种柱塞泵组合计算1阶力矩,可得柱塞泵1阶力矩幅值最小所对应的柱塞做功顺序为1-5-2-3-4,取第1个柱塞的初始相位为零,各柱塞泵的相位角可表示为

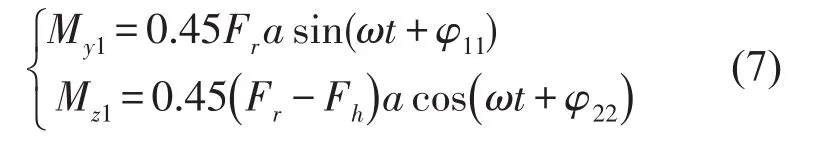

这种柱塞泵做功顺序对应的1阶力矩My1和Mz1分别为

其中φ11和φ22为相位角。

对式(6)、(8)分析可知:柱塞泵1阶力矩幅值与相位角无关,柱塞泵做功顺序对1阶力矩幅值有显著影响,1-5-2-3-4做功顺序的1阶力矩幅值与1-3-5-2-4做功顺序1阶力矩幅值的之比A为

通过优化柱塞泵的做功顺序,虽然柱塞泵的激励频率范围不变,但可以显著降低激励力的幅值,从而降低车架与驾驶室的振动值。

1-3-5-2-4和1-5-2-3-4两种柱塞泵对应的曲轴曲拐布置如图9所示。

图9 两种柱塞泵对应曲拐示意图

3 试验验证

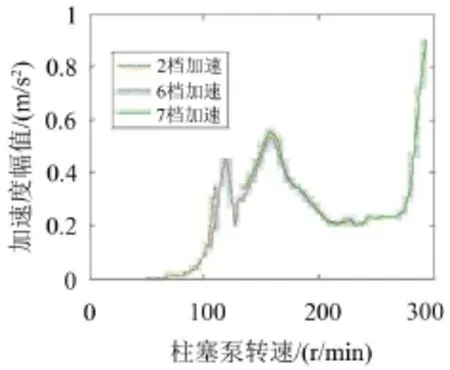

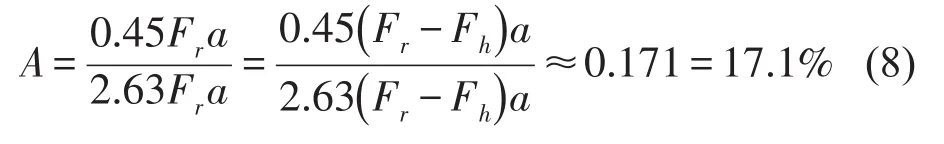

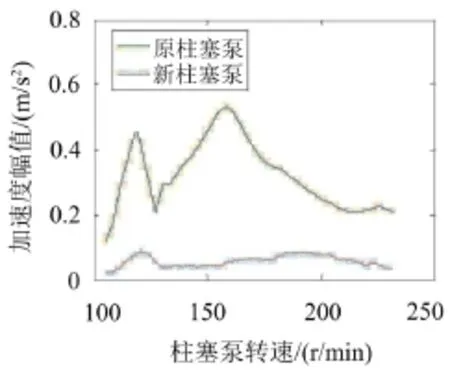

根据上述分析最优柱塞泵的做功顺序为1-5-2-3-4,最优做功顺序的柱塞泵1阶力矩幅值为做功顺序1-3-5-2-4柱塞泵1阶力矩幅值的17.1%,新柱塞泵大大降低了柱塞泵振源的1阶激励,有助于解决驾驶室抖动。对安装做功顺序为1-5-2-3-4的新柱塞泵进行整车试验,验证减振效果。图10为6档加速工况,原柱塞泵和新柱塞泵的驾驶室Y向加速度随转速的三维瀑布图。图11为6档加速工况,原柱塞泵和新柱塞泵1阶激励下的驾驶室Y向加速度对比。

图10 6档加速工况驾驶室Y向加速度瀑布图对比

从图10和图11可以看出:更换新柱塞泵后,柱塞泵1阶激励下的驾驶室加速度响应幅值显著降低,柱塞泵1阶激励对驾驶室振动不再是最主要的激励成分,在车架系统模态频率2 Hz处(柱塞泵120 r/min)的驾驶室Y向加速度幅值从0.43 m/s2降低到0.08 m/s2,幅值降低了82.4%,在2.7 Hz(柱塞泵162 r/min)的振动峰值从0.54 m/s2降低到0.07 m/s2,幅值降低了87.1%,驾驶室加速度幅值与柱塞泵1阶力矩幅值的降幅基本一致,安装新柱塞泵后,整车加速过程中肉眼看不到驾驶室抖动。

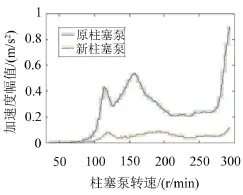

图12为柱塞泵曲轴整个工作转速内,原柱塞泵和新柱塞泵1阶激励下的驾驶室Y向加速度幅值对比。从图12可以看出:整个柱塞泵工作范围内,柱塞泵1阶激励下的驾驶室振动响应大幅降低,随着柱塞泵转速增加,驾驶室加速度幅值变化较平稳。

从试验验证结果可知:更换柱塞泵后,驾驶室的加速度幅值显著降低,驾驶室加速度幅值与柱塞泵1阶力矩幅值的降幅基本一致,驾驶室抖动消除,验证了改进措施的有效性。

4 结语

(1)结合振动测试与模态试验方法识别车架系统模态频率落在柱塞泵1阶工作频率范围内,柱塞泵激励导致车架系统共振,从而引起安装在车架上的驾驶室抖动;

(2)通过优化柱塞泵的做功顺序,虽然柱塞泵的激励频率范围不变,但可以显著降低柱塞泵的1阶激励成分;

(3)更换新的柱塞泵后,驾驶室的振动响应显著降低,驾驶室抖动消除,验证了改进措施的有效性。

图11 6档加速工况柱塞泵1阶激励的驾驶室Y向加速度对比

图12 加速工况柱塞泵1阶激励的驾驶室Y向加速度对比

[1]闻邦春,刘树英,张纯宇.机械振动学[M].北京:冶金工业出版社,2000.

[2]Pei J X,Bill B,Ken T.Optimal mounting design for cab vibration isolation[J].Journal International Journal of Vehicle Design,2011,57(2-3):292-301.

[3]Ryan P B,Patrik W R,Peter W J.Vehicledesign influences whole body vibration exposures:Eeffect of the Llocation of the ront axle relative to the cab[J].Journal of Occupational and Environmental Hygiene,2011,8(6):364-374.

[4]Sun X J,Zhang J R.Low-frequency shaking of the construction machine cab and design of vibration isolators for protecting[J].Applied Mechanics and Materials,2 012, 141(1):49-53.

[5]孙小娟,张建润.工程机械驾驶室舒适性设计中的低频隔振优化[J].农业工程学报,2012,28(21):44-52.

[6]王志亮,刘波,李晶华,等.汽车抖动性产生机理与分析方法研究[J].噪声与振动控制,2008,(4):87-89.

[7]顾海明,周勇军.机械振动理论与应用[M].南京:东南大学出版社,2007.

[8]刘辉,项昌乐,孙恬恬.车辆动力传动系统弯扭耦合振动模型的建立及复模态分析[J].机械工程学报,2010,46 (24):67-74.

[9]许畅,严天宏,张震.某型叉车护顶架主观振动评估与试验模态分析[J].噪声与振动控制,2012,32(1):77-80.

[10]谭万军,杨亮,吴行让,等.基于ODS与试验模态分析的方向盘摆振优化[J].振动工程学报,2011,24(5):498-504.

[11]史文库,邬广铭,陈志勇,等.商用车发动机怠速运转方向盘抖动控制研究[J].振动与冲击,2013,32(8):189-192.

[12]卜绍先,谭松涛,闵鹏,等.某牵引车共振问题测试及研究[J].振动与冲击,2013,32(4):102-105.

Analysis and Control of Cab Shaking of a Heavy-duty Vehicle

LIU Yong-hong,ZANG Xian-guo,DENG Xi-shu

(Central Institute of R&D,Sany Group Co.Ltd.,Changsha 410100,China)

Vehicle’s cab shaking can deteriorate comfort and reliability of the vehicle.In this paper,the cause of cab’s shaking of a heavy-duty vehicle was recognized by vibration testing and modal measurement.It was found that the modal frequency of the frame of the vehicle lay in the first-order excitation-frequency range of the piston pump,and the frame resonance induced the cab’s shaking.Analyzing the mechanism of the first-order excitation of the piston pump,it was confirmed that the piston’s work sequence greatly affected the first moment of the piston pump.Then,through optimization of piston’s work sequence,the first moment was reduced enormously.Finally,a new sample piston pump was made and tested,it was found that the cab’s shaking was greatly reduced,and the improvement strategy was verified.

vibration and wave;heavy-duty vehicle;cab’s shaking;piston pump

TB535

:A

:10.3969/j.issn.1006-1335.2015.01.031

1006-1355(2015)01-0151-05

2014-05-12

国家科技支撑计划项目(2012BAF02B01)

刘永红(1972-),男,安徽砀山人,高级工程师,博士,从事振动噪声控制与动力学分析。E-mail:liuyh@sany.com.cn