装配尺寸模型的建立及应用

装配尺寸模型的建立及应用*

陈艳华1,王友利1,孙亮2,杨莎莎1,王晓慧1

(1.太原科技大学 机械工程学院,太原030024;2.山西东杰智能物流装配股份有限公司 研发部,太原030008)

摘要:为了准确获得装配体中各零件的设计基准、尺寸和公差,提出一种建立装配体尺寸模型的方法。在功能尺寸概念的基础上,给出功能尺寸选取的两个原则,然后确定装配体的全部功能尺寸。引入图论中“树”的概念,以基准为结点,在功能尺寸“路径最短”和“高精度优先”两个原则的驱动下,建立起功能尺寸与零件尺寸关系的树图,即装配尺寸路径图,再根据各工件加工、检验和标注习惯的要求对路径图进行改进,得到更合理的路径图。路径图不但表达了零件的设计基准,而且所建立的尺寸模型还完整地表达了全体功能尺寸与零件尺寸的关系,为提高尺寸设计质量及参数化设计提供了一种新方法。

关键词:装配尺寸路径图;功能尺寸;尺寸模型;参数化设计

文章编号:1001-2265(2015)09-0118-04

收稿日期:2014-11-21

基金项目:*国家自然科学基金资助项目(51175360)

作者简介:陈艳华(1986—),女,山西忻州人,太原科技大学硕士研究生,研究方向为现代制造工艺,(E-mail)115610701@qq.com;通讯作者:王晓慧(1959—),男,山西侯马人,太原科技大学教授,硕士研究生导师,研究方向为尺寸工程、精度设计理论及应用研究,(E-mail)houmawxh@sina.com。

中图分类号:TH126;TG506

Establishment and Application of the Assembly Dimension Model

CHEN Yan-hua1,WANG You-li1, SUN Liang2,YANG Sha-sha1,WANG Xiao-hui1

(1.School of Mechanical Engineering, Taiyuan University of Science and Technology, Taiyuan 030024, China;2.Research and Development Department, ShanXi Oriental Material Handing Co.,Ltd, Taiyuan 030008, China)

Abstract:A new method of establishing the assembly dimension model is presented to obtain the design datum、dimension and tolerance. On the basis of the concept of functional dimension, given two principles of selection of functional dimension, and then all the assembly functional dimensions can be identified. By introducing the concept of "tree" from the graph theory, under the principles of "the shortest path" and "high precision priority", with assembly datum as its center point, the tree graph of the relationship between functional dimensions and the component sizes were established, which also could be called the path diagram of assembly dimensions. The path diagram can be optimized according to the requirement of the process、testing and marking habit, so as to get the complete and reasonable routes. The path diagram can express the datum of design of apart, and the dimension model established by the path diagram can fully express the relationship between all functional dimensions and component sizes, which is a new idea to improve the quality of dimension design and the parametric design.

Key words: the path diagram of assembly dimensions; functional dimension; dimension model; parametric design

0引言

鉴于尺寸标注的重要性及其复杂性,研究人员一直没有放弃对其研究。卢远志[2]提出了基于排样思想、特征识别和优化方法的尺寸标注方法;袁波等[3-4]针对工程图中存在的大量水平和竖直尺寸,以及尺寸标注的重叠问题,分别提出了尺寸集划分、线性规划和自动标注算法;程亚龙等[5]用轨迹相交的检测方法实现了尺寸标注完备性的自动检测;陆国栋等[6-7]提出基于分治思想的尺寸自动标注方法,主要解决尺寸标注的完整性、合理性、正确性和清晰性问题;并建立面向工程图样智能理解的关系模型,解决尺寸树建立和尺寸约束图形链的形成,从而为工程图样智能理解作好技术准备;Mliki等[8]在CAD/CAM计算机辅助系统的帮助下,应用尺寸链对公差进行合理分配;Chen Kezhang[9-10]提出了基于专家系统和特征提取的两种自动标注方法,这两种方法分别是针对尺寸的干涉与重叠、冗余尺寸的识别和去除等问题提出的;尹建伟等[11]提出了基于特征造型的轴类零件的自动参数化绘图方法,实现了轴的尺寸自动标注、尺寸驱动。

虽然学者们不断地探索着新的方法,但是用数学表达式求解零件尺寸基准、尺寸和公差的方法未见报道。本文结合了图形直观与文字准确的优点,用图形和文字构建出了装配尺寸路径图,改进后得到装配体尺寸模型,为装配体中各零件的设计基准、尺寸和公差的求解奠定了基础。

1装配尺寸路径图的建立

1.1装配尺寸的分类

装配体中的尺寸可分为两类:一类是功能尺寸,另一类是相关尺寸。

功能尺寸的定义:装配体正常运行、装配和维护等过程中必须要保证的尺寸。

相关尺寸的定义:与功能尺寸相关的尺寸,实际上它们都是零件设计尺寸。

1.1.1功能尺寸的分类

第一类是某零件的某个尺寸。如零件刚度、强度等方面有要求的尺寸,如键的厚度,或者是功能运行、零件结构等方面有要求的尺寸,如键槽的深度。

第二类是两个零件的要素之间的尺寸。装配精度,如零件在配合正常运行过程中需要保证的间隙,或者是维修、装配过程中应该预留的空间尺寸。

1.1.2功能尺寸的选取原则

(1)独立性原则:功能尺寸间必须相互独立,它不会因为其他尺寸的改变而改变。例如轴与孔的配合,如选功能尺寸为轴与孔的直径,那么轴尺寸的改变必然会导致孔尺寸的改变。但若选取轴与孔的配合间隙为功能尺寸,它们之间必然不会发生干涉,相对独立。

1.2装配体中面的表示方式

本文只研究同一方向上的尺寸,沿X轴正方向装配体依次用A、B、C...等英文字母表示其各个面,把零件的序号作为英文字母的下标。在此将面分为两类:一类是基准面,另一类是自由面。

(1)基准面:图1为滚珠螺杆装配简图,B13表示零件1和零件3的装配基准面,而H45表示零件4与5的装配基准面,这样的标注方法蕴含了各个零件的装配基准。

(2)自由面:除基准面外都为自由面。只需将零件序号下标即可。图1中D1表示零件1的D面。这样描述言简意赅的说明了是哪一个零件的哪一个面,为装配尺寸路径图的建立奠定了很好的基础。

1.轴承端盖 2.轴承 3.轴承支撑座1 4.轴承2 5.轴 6.轴承3 7.轴承支撑座3

图1滚珠螺杆装配

1.3装配尺寸的表示方法

1.3.1功能尺寸的表示方法

表示功能尺寸的两个英文字母顺序和字母表前后顺序一样。如:F23G34不能表示为G34F23。

1.3.2相关尺寸的表示方法

相关尺寸也就是零件尺寸,因此表示相关尺寸的两个下标肯定会含有相同的数字,如A1B13。表示相关尺寸的两个字母顺序无需规定。

1.4装配尺寸路径图的建立

1.4.1路径图建立的原则

建立路径图也就是将表示零件各面的字母按照一定的规律连成线,这样的线称为“径”。为确保所有目标尺寸的形成路径合理有效,装配尺寸路径图的建立一定要遵循以下两个准则与两个要点。

准则一:路径最短,路径短有利于减少累积误差。

准则二:高精度优先,若要求每个功能尺寸的路径都最短,则很多零件尺寸标注模式会产生矛盾,因此无法保证全部功能尺寸路径都最短,应该优先保证精度要求最高的功能尺寸路径最短,对于精度要求低的功能尺寸,其形成路径稍长些是允许的。

要点一:同一性,路径图中相连的字母必须来自同一个零件,它们的下标必然存在同一数字。

要点二:唯一性,所有的面在路径连接过程中只能出现一次,这样才能避免因功能尺寸对基准要求的不同而发生重叠干涉。

1.4.2路径图的建立方法

(1)功能尺寸的确定

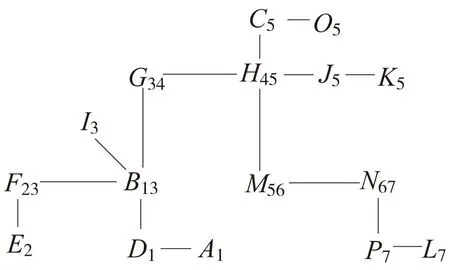

现以图1滚珠螺杆装配为例进一步说明,该装配体有16个主要面,则有15个功能尺寸。根据功能尺寸的定义找出全部功能尺寸:A1B13,B13C5,B13D1,D1E2,E2F23,F23G34,G34H45,H45I3,I3J5,J5K5,K5L7,L7M56,M56N67,N67P7,O5P7。

以E2F23、H45I3为例说明如何确定功能尺寸:E2F23是轴承2正常运转要求的间隙,因此E2F23为功能尺寸;H45I3为轴承4与轴承支撑座1右端面尺寸,太大增加了结构尺寸,太小轴承容易露出来,需要保证,因此H45I3也为功能尺寸。

(2)精度要求下功能尺寸的排序

轴承2、4、6是标准件,其功能尺寸E2F23,G34H45,M56N67的相关尺寸就是它们本身,对应的两个要素必须连接,在全部功能尺寸精度排序中的位置对其余功能尺寸的形成路径无影响,可以把它们放在最后面。依据经验将功能尺寸精度由高到低排序:D1E2,J5K5,B13C5,O5P7,H45I3,L7M56,A1B13,B13D1,F23G34,N67P7,I3J5,K5L7,E2F23,G34H45,M56N67。

如J5K5这样两个面都为自由面且是同一零件的功能尺寸,命其为独立功能尺寸。

(3)确定基准并建立连接顺序表

基准是结点,分析图1可得出B13,F23,G34,H45,M56,N67是6个基准面,根据“路径最短”和“高精度优先”的原则,按精度顺序将功能尺寸中的自由面与对应基准相连接,直到装配体中所有各面都连接为止。独立功能尺寸中一个自由面已连接,那另一自由面应与其直接相连,连接顺序见表1。

表1 路径图的连接顺序

(4)建立主干图

由表1可知有B13,F23,G34,H45,M56,N67,6个基准面。在同一性和唯一性原则下建立主干图。但是B13、F23、G34都来自零件3,连接顺序是B13→F23→G34→H45→M56→N67还是F23→B13→G34→H45→M56→N67这需要综合考虑与基准相关的功能尺寸的精度。如B13C5精度要求比较高,B13与H45之间路径越短越易保证B13C5的精度,因此主干图应为下图2所示。

图2 主干图

J5K5为独立功能尺寸,不受其他尺寸影响,该功能尺寸的一个面连接后,另一面直接与该面连接,如表1序号2中所示。

(5)建立装配尺寸路径图

在主干图的基础上,结合表1,按照“路径最短”的原则,自由面都应直接与共同基准连接,例如A1和D1的共同基准为B13,那么与B13直接连接即可,B13C5中B13为基准已连接,而基准H45、M56中下标数字中都有5,介于此情况C5应与H45连接,这样才会保证B13C5路径最短,从而保证其精度,其余功能尺寸用同样方法连接,可得图3,该图则为装配尺寸路径图。图1滚珠螺杆装配体中所有轴向装配尺寸的关系在图3中就表达得很清晰了。

图3 装配尺寸路径图

1.5路径图的改进

基于各零件加工要求、检验和标注习惯来改进图3所建立的路径图。如零件1的总长A1D1应该标注,即A1与D1需直接连接。因D1E2精度要求高,所以B13先与D1连接,然后再将A1与D1连接。同样,将零件3、5、7的总长B13I3、C5O5、L7P7进行类似的修正。改进后的装配尺寸路径图为图4,至此所有零件的尺寸标注模式可确定,图5为零件5的尺寸标注模式。

图4 改进后的装配尺寸路径图

图5 零件5的标注模式

2尺寸模型的建立及应用

2.1尺寸模型的建立

如图4所示,功能尺寸O5P7的形成路径为:O5P7→O5C5H45M56N67P7,方程式为O5P7=-O5C5+C5H45+H45M56+M56N67+N67P7(表示尺寸的两字母如按照字母表顺序就为“+”,与字母表顺序相反就为“-”)

上式为装配尺寸模型,等号左端均为功能尺寸,右端为零件的设计尺寸。

2.2路径图的应用

2.2.1零件尺寸的计算

在上述装配尺寸模型中建立起了功能尺寸与零件尺寸的关系式,由式中15个功能尺寸能够解出15个零件尺寸。

2.2.2零件尺寸公差的确定

对有公差要求的功能尺寸,相关零件尺寸公差可根据相关的设计方法求出,因篇幅局限,就不做具体计算了。

3结论

本文建立的装配尺寸模型能够准确、完整、清晰地表达装配体中各个零件尺寸的标注模式,在功能尺寸和公差的驱动下,能够计算确定出全部零件尺寸和公差。

该方法不仅避免了尺寸的重叠与干涉,同时最大程度地减小了功能尺寸的累积误差,提高了尺寸设计质量,也为参数化设计提供了一条新途径。

本文提出的尺寸建模方法是一种新方法,它仅限于单方向尺寸,对于平面或空间尺寸的路径图还需进一步研究,以不断扩展它的应用范围。

[参考文献]

[1] LI C L,YU K M,LEE Y H. Automatic datum dimensi-oning for plastic injection mould design and ma-nufacturing[J].The International Journal of A-dvanced Manufacturing Technology, 2006, 28(2): 370-378.

[2] 卢远志,杨建新,文桂林.基于排样思想的工程图坐标尺寸防干涉方法[J].中南大学学报,2010,41(2):546-552.

[3] 袁波,黄钢,孙家广.一种尺寸自动布局算法[J].清华大学学报 自然科学版,2000,40(1):61-64.

[4] 周驰,丘宏扬,黄珍媛.利用线性规划解决模具零件自动标注的尺寸重叠问题[J].锻压装备与制造技术,2007,42(6):86-88.

[5] 程亚龙,刘晓军,刘金锋. 基于轨迹相交的三维顺序尺寸标注完备性检查[J].计算机集成制造系统,2014,20(8): 1799-1806.

[6] 陆国栋,黄长林,彭群生.基于分治思想的尺寸自动标注方法的研究与实现[J].计算机辅助设计与图形学学报,2001,13(6):521-526.

[7] 陆国栋, 雷建兰,彭群生.面向工程图样智能理解的关系模型[J].计算机集成制造系统, 2001,7(9):64-68.

[8] MLIKI M N, MENNIER D. Dimensioning and functi-onal tolerancing aided by computer in CAD/CAM systems[J]. Emerging Technologies and Factory Automation, 1995, 1(10): 421-428.

[9] CHEN K Z, FENG X A , Lu Q S. Intelligent Dimen-sioning for Mechanical Parts Based on Feature Extraction[J]. Computer Aided Design, 2001, 33(13): 949-965.

[10] CHEN K Z, FENG X A , Lu Q S. Intelligent Loc-ation -dimensioning of Cylindrical Surface in Mechanical Parts[J]. Computer Aided Design, 2002, 34(8): 185-194.

[11] 尹建伟,陈刚,董金祥.基于特征造型的轴类零件的自动参数化绘图方法[J].计算机辅助设计与图形学学报,2000,12(3): 220-225.

[12] 王晓慧,任守华,易金玲.装配尺寸路径图的建立与应用[J].机械工程学报,2012,48(15): 131-136.

(编辑李秀敏)