沉淀剂对氧化铝及其负载钴费托合成性能的影响

张保海, 薛丽娜

(山西省潞安煤基清洁能源有限责任公司,山西 长治 046000)

引 言

氧化铝具有优良的热稳定性、高的机械强度以及大的比表面积和孔径,常用于费托合成催化反应中[1]。理论计算表明,具有大孔和小孔双孔结构组成的氧化铝作为催化剂载体能促进费托合成反应速率。因为,其中的大孔能加快物质的扩散速率,小孔能为催化活性中心提供更多的落位[2],所以,从工业应用的角度来看,制备大孔和小孔双孔结构组成的氧化铝更具有商业价值。然而,文献[3]报道的大部分氧化铝都是呈单孔分布。因此,为了使负载氧化铝载体的催化剂获得最佳催化性能,有必要系统地研究氧化铝前驱体物相组成和焙烧后氧化铝孔径分布及结构的关系。

要实现上述目标,首先须得到具有不同结构和表面性质的氧化铝。制备氧化铝的方法有很多,比如,共沉淀法、溶胶-凝胶法、水热合成法、气相燃烧法等[4-6]。其中,共沉淀法是制备氧化铝应用最广泛且成本最低的工艺技术。共沉淀法制备氧化铝过程中,前驱体的化学组成对合成氧化铝性能有很大的影响,而沉淀剂的选用影响最大。一些研究表明[6-7],使用不同沉淀剂所制备的氧化铝具有完全不同的性质。然而,关于使用不同沉淀剂对所制备氧化铝在孔径分布方面影响的报道几乎没有。

在本研究论文中,通过使用3种不同的沉淀剂制备得到3种不同的氧化铝,并负载金属钴和钌制备得到3个不同的催化剂。研究了不同沉淀剂对氧化铝前驱体物相组成的影响,通过XRD、TGA、BET等表征技术研究了前驱体物相组成、焙烧后氧化铝织构性质以及负载钴催化剂催化性能的关联关系。研究表明,不同沉淀剂能够影响和控制前驱体物相组成,进而影响和控制焙烧后氧化铝的孔径分布,最终得到目标孔径分布的氧化铝,提高其费托合成催化性能。

1 实验部分

1.1 制备方法

采用共沉淀法制备氧化铝。称取一定量的Al(NO3)3·9H2O溶于去离子水中,得到1mol/L的溶液,标记为溶液A。称取一定量的碳酸氢铵溶于去离子水中,得到3mol/L的溶液,标记为B1;过量的碳酸氢铵溶液溶解于去离子水中,形成饱和溶液,标记为B2;一定量的碳酸铵溶解于去离子水中形成2mol/L的溶液,标记为解B3。

在400r/min搅拌速度下,将溶液A和溶液B1、B2、B3分别于50℃水浴下进行并流共沉淀;沉淀结束后,将得到的沉淀浆液70℃老化1h;然后,抽滤,洗涤;将洗涤干净的滤饼在110℃下干燥12h,得到氧化铝前驱体,分别标记为 P-1、P-2和P-3;将 P-1、P-2和 P-3在空气气氛下400 ℃焙烧4h,得到最终氧化铝,分别标记为C-1、C-2和C-3。

将分析纯的Co(NO3)2·6H2O和亚硝酰硝酸钌溶于一定量蒸馏水,等体积浸渍于上述氧化铝C-1、C-2 和 C-3,120 ℃ 干 燥 12h,在 马 弗 炉 中350℃焙烧4h,得到最终催化剂20%Co-0.1%Ru/Al2O3,分别记为Cat-1、Cat-2和Cat-3。

1.2 表征技术

比表面积及孔结构由 Micromeritics ASAP 2020物理吸附仪测定;XRD测定在DX-2007型X射线衍射仪上进行,管电压40kV,管电流30mA,扫 描 速 率 2 (°)/min;TGA 实 验,采 用 德 国NETZSCH公司STA409C型热分析仪作热重-微分热分解(TG-DTG)实验,样品质量约30mg,N2流速40mL/min,O2流速10mL/min,升温速率为8℃/min。

1.3 催化剂性能测试

FTS反应在固定床反应器中进行。催化剂装填量为2mL,在400℃下用H2还原6h,冷却至室温后切换为合成气[φ(H2)/φ(CO)=2]。反应压力2MPa,空速1 000h-1,缓慢升温至活性点。系统稳定24h后,清空反应器。数据采集从清空后开始,并开始记录时间。液相和固相产物分别采用冷阱和热阱收集,气体产物CO、CO2、CH4、N2和 H2用碳分子筛柱和TCD检测器;气态烃用Porapak-Q柱和FID检测器;油样和蜡样用OV-101毛细管柱和FID检测。

2 结果与讨论

2.1 氧化铝前驱体的物相与结构

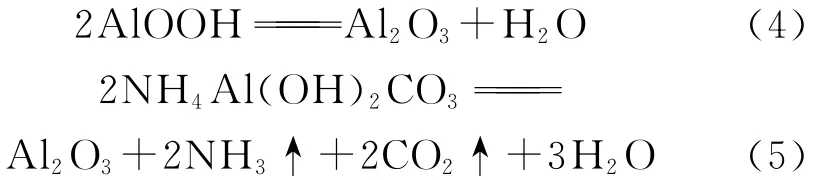

不同沉淀剂制备氧化铝前驱体的XRD图如图1所示。由图1可知,不同沉淀剂制备得到的前驱体显示出不同的晶相衍射峰。当使用碳酸氢铵作沉淀剂时,P-1出现了典型的勃姆石[AlO(OH),2θ=14.4°、28.2°、38.3°、49.2°、55.2°、64.0°和71.9°[5]]的衍射峰。P-1的生成过程如方程式(1)所示;而当使用饱和碳酸氢铵作沉淀剂时,P-2的XRD图谱中同时出现了AlO(OH)和碳酸铝铵(ammonium alumina carbonate hydroxide,AACH,2θ=15.2°、21.8°、26.9°、30.7°、34.9°、41.0°、52.8°和55.3°[8])的衍射峰。P-2的生成过程同时涉及方程式(1)和方程式(2);当使用碳酸铵作沉淀剂时,P-3则出现了典型的碳酸铝铵的衍射峰。P-3的生成过程如方程式(3)所示。

图1 不同沉淀剂制备氧化铝前驱体的XRD谱图

为了说明不同沉淀剂制备氧化铝前驱体的组成,作了TG/DTG/DTA表征分析,并从另外一个角度进行说明,结果如第23页图2所示。由图2可知,前驱体P-1在200℃~300℃具有明显的失重,这是勃姆石分解生成水产生的失重峰[9-10],分解过程见方程式(4);失重最快的温度发生在250℃,这与Kong的研究结果一致[9]。P-3在200℃处出现了尖锐的吸热峰,归属于挥发性物质的脱除,如碳酸盐、氢氧化物、氨和水蒸气[10],分解过程见方程式(5)。与P-1和P-3不同,P-2具有2个失重峰,失重峰所在温度范围分别对应于P-1和P-3的分解温度,说明P-2由勃姆石和碳酸铝铵2种物质组成,这也证实了XRD的分析结果。

前驱体的TG、DTG和DTA分析揭示了同样的分解过程,传达了样品相同的信息。从图2中的DTG和DTA曲线可知,当焙烧温度超过400℃时,3个前驱体都没有质量损失,却都出现了吸热峰。这表明,当焙烧温度超过400℃时,氧化铝前驱体不会继续分解;但是会发生晶相转变,这也表明400℃是前驱体的最佳焙烧温度。

图2 不同沉淀剂制备氧化铝前驱体的TGA曲线

2.2 氧化铝结构性质及孔径分布

将不同沉淀剂制备的氧化铝前驱体在空气气氛下,于400℃焙烧4h,得到氧化铝,其XRD谱图如图3所示。3个样品都出现了氧化铝晶相的衍射峰(2θ=37.60°、39.49°、45.80°、60.90°和67.03°[11])。然而,3个样品氧化铝衍射峰强度各有不同,C-3衍射峰的强度是最强的,C-2的强度最弱。3个不同氧化铝的织构性质列于表1。由表1可知,C-2具有最大的表面积,279m2/g。结合分析图4中C-2弱的衍射峰可知,C-2的晶体是均匀且分散的,强烈的协同作用出现在前驱体2种物相焙烧得到的氧化铝中,有效的协同、整合过程发生在P-2 2种物相的焙烧过程。由于焙烧过程释放大量的CO2、NH3和H2O,C-3具有大的比表面积,因此,使得C-3还拥有大的平均孔径和孔体积。相反,C-1具有较小的比表面积,继而较小的孔径和孔体积。

表1 不同沉淀剂制备氧化铝的织构性质

图3 不同沉淀剂制备氧化铝的XRD谱图

不同沉淀剂制备氧化铝的孔径分布曲线图如图4所示。由图4可知,氧化铝C-1呈单孔分布,主要的孔径在4nm~6nm;C-3也主要呈单孔分布,除了出现在5nm左右的很少一些小孔外,大部分的孔径为20nm左右;形成明显对比的是,C-2呈双孔分布,其中的小孔是由于焙烧前驱体P-2中的勃姆石生成,而大孔则是由于焙烧前驱体中的碳酸铝铵生成。

图4 不同沉淀剂制备氧化铝的孔径分布图

2.3 氧化铝负载钴催化剂性能测试

不同沉淀剂制备氧化铝负载钴费托合成催化性能见第24页表2。由表2可见,在相同的反应条件下,3个催化剂的CO转化率顺序为Cat-2>Cat-1>Cat-3,Cat-2比Cat-1和 Cat-3达到最高的 CO 转化率(51.4%)。这是因为,使用饱和碳酸氢铵制备的氧化铝具有大的比表面积和合适大小的孔径,因而载体可以为钴提供更多的落位,且负载的钴具有合适的颗粒大小(8.6nm),有利于提高其费托合成催化性能。3个催化剂的CH4选择性顺序为Cat-2<Cat-1<Cat-3,这个顺序和对应催化剂的CO转化率顺序恰好相反。如图4所示,载体C-1的孔道是狭窄的,负载其上的催化剂同样具有狭窄的孔道,限制了物质的转移,这就导致了低的CO转化率和高的甲烷选择性;载体C-2的孔道在20nm以上,缺乏10nm~20nm的孔道,负载其上的钴颗粒缺乏限域作用,钴颗粒容易团聚长大,同样导致了低的CO转化率和高的甲烷选择性;载体C-3具有双孔结构分布,钴颗粒大小受到抑制,活性位点同时分布于大孔和小孔的孔道内,小分子产物在小孔道内生成,然后转移至大孔道内继续发生链增长长大,大孔和小孔之间有着高效的协同作用。

表2 不同沉淀剂制备氧化铝负载钴费托合成催化性能

3 结论

使用碳酸氢铵作沉淀剂,可制得纯的勃姆石;使用碳酸铵作沉淀剂,可制得纯的碳酸铝铵;而使用饱和碳酸氢铵作沉淀剂,可制得勃姆石和碳酸铝铵的混合物。焙烧勃姆石和碳酸铝铵的混合物制得的氧化铝具有双孔分布结构,并具有最大的比表面积(279m2/g)以及适中的孔径和孔体积大小,其上负载钴制备的催化剂用于费托合成反应具有最大的CO转化率(51.4%)和最低的甲烷选择性(6.0%),预期可作为良好的费托合成催化剂载体,应用于工业生产中。

[1] 蒋清民,智红梅,杨梅,等.纳米氧化铝的制备及应用进展[J].金刚石与磨料磨具工程,2014,34(3):77-82.

[2] 赵瑞红.有序介孔氧化铝合成及催化应用研究[D].北京:北京化工大学,2007.

[3] Du-Chul Shin,Seong Soo Park,Joo Hyun Kim,et al.Study on a-alumina precursors prepared using different ammonium salt precipitants[J].Journal of Industrial and Engineering Chemistry,2014,20:1269-1275.

[4] 李广慈,柳云骐,刘迪,等.不同形貌纳米薄水铝石的水/溶剂热合成及其催化应用[J].化工进展,2010,29(7):1215-1223.

[5] 尹海亮,周同娜,柳云骐,等.pH摆动-共沸蒸馏法制备高比表面大孔容介孔纳米氧化铝[J].功能材料,2011,42(2):283-286.

[6] 刘红霞,莫文龙,邹梦,等.有序介孔氧化铝制备的研究进展[J].合成材料老化与应用,2014,43(6):77-80.

[7] Li J G,Ikegami T,Lee J H,et al.Co-precipitation synthesis and sintering of yttrium aluminum garnet(YAG)powders:the effect of precipitant[J].Journal of the European Ceramic Society,2000,20:2395-2405.

[8] Stoica G,Perez-Ramirez J.Reforming dawsonite by memory effect of AACH-derived aluminas[J].Chemistry of Materials,2007,19:4783-4790.

[9] Kong J,Chao B X,Wang T,et al.Preparation of ultrafine spherical AlOOH and Al2O3powders by aqueous precipitation method with mixed surfactants[J].Powder Technology,2012,229:7-16.

[10]Varma H K,Mani T V,Damodaran A D,et al.Characteristics of alumina powders prepared by spray-drying of boehmite sol[J].Journal of the American Ceramic Society,1994,77:1597-1600.

[11]Kul′ko E V,Ivanova A S,Litvak G S,et al.Preparation and microstructural and textural characterization of single-phase aluminum oxides[J].Kinetics and Catalysis,2004,45:714-721.