基于STAR-CCM+的发动机冷却风扇CFD仿真分析

孟庆林,尹明德,朱朝霞

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

发动机冷却风扇的主要作用是加快空气的流动,加速冷却剂的冷却效果。风扇静压和质量流率是冷却风扇的重要性能参数,因此,为满足冷却系统的散热量要求,冷却风扇在相应的压力和转速下应有足够的空气质量流率。本文以实际使用中的某车型发动机冷却风扇为研究对象,其基本性能要求是:在环境温度为30℃±10℃、工作转速为2 000r/min情况下,风扇静压为75Pa时,风扇的风量为0.96kg/s。基于此,利用STAR-CCM+分析软件对冷却风扇进行性能模拟,以分析风扇运行的性能参数以及噪声的影响因素[1-3]。

1 系统建模

1.1 风扇3D模型的建立

在对仿真分析结果影响不大的情况下,为了减少计算工作量,将风扇轮毂上的孔洞简化为实体,用Pro/E建模软件建立的风扇三维模型如图1所示。把该模型以.step格式导入到Hypermesh前处理软件中进行面网格划分,然后导出面网格模型,以.stl格式存盘,以便进行后续处理。

1.2 流场仿真模型的创建

考虑到通流区内的流场特性以及为方便以后的网格划分,将仿真模型分为进口区、出口区、旋转流体区和管道区四个区域[4]。根据风扇性能实验要求,设置入口区长度不小于入口管道直径的6倍,出口区长度不小于出口管道直径的10倍[5];为了尽量减小分析误差,旋转流体区交界面半径应尽可能地接近风扇旋转半径;旋转流体区与管道区的半径差为4mm,和实际应用中风圈与风扇旋转半径差相等。各区域几何参数如表1所示,建立的仿真模型如图2和图3所示。

图1 风扇三维实体模型

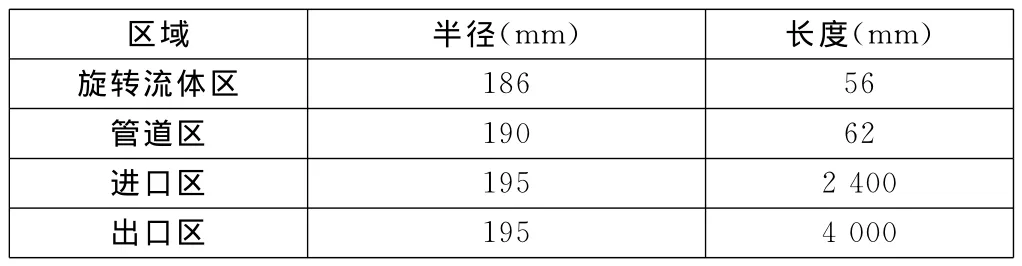

表1 仿真模型区域几何参数

图2 通流区模型

1.3 网格划分

利用STAR-CCM+软件的网格划分优势,对仿真模型分区域单独划分网格,并对模型进行局部加密,所有区域均使用切割体(Trimmer)网格划分方式,并保证网格划分的质量和数量,以便得到更为精确的分析结果。由于进、出口非加密区域流场变化比较平稳,因此此区域网格间距最大,旋转流体区和管道区内流场复杂以及压力场变化剧烈,所以此区域网格间距最小。最终得到的网格划分模型参数见表2,模型如图4和图5所示。

图3 旋转流体区模型

表2 网格模型参数

图4 通流区网格图

图5 旋转流体区网格图

2 仿真模型选择与参数设置

2.1 设定边界条件

在此分析模型中,假定空气为理想气体,因此只需设定气体的绝对温度以及相对大气压的相对压力,由理想气体状态方程,便可得到气体密度。起初由于不知道进口处的空气流速,故将进口区的进口面设为“Stagnation inlet”条件;因出口区直接与大气相连,故将出口区出口面设为“Pressure outlet”条件;其他壁面设为“Wall”条件。并设置旋转流体区与管道区以及管道区与进、出口之间的交界面(Interface)。

2.2 风扇旋转模型

对于风扇的模拟,STAR-CCM+提供了简单可靠的模拟方法,即MRF模型(Multiple reference frame),又称多参考坐标系方法,即风扇运动所引起的动量源效果被定义为相对于风扇轴具有给定转速的一个转动惯量。在模拟计算中只需设定其运动的相对坐标系(圆柱坐标系)和角速度,本文将旋转流体区的旋转速度设置为2 000r/min,旋转方向为y轴正方向,这样风扇本身不需要旋转(即无需网格运动),就可以模拟旋转的效果。

2.3 流场仿真模型的设定

发动机冷却风扇的流场属于低马赫数流动,所以可以认为空气为不可压缩的理想气体;内部流动为稳态流动,采用定常计算,忽略重力影响。采用Coupled耦合隐式求解器,动量方程、湍流动能、湍流耗散项均采用二阶迎风格式离散;综合考虑求解精度和计算量,SIMPLE算法更适合作为发动机冷却风扇的气动性能计算的速度压力耦合算法;靠近风扇附近流场的流线高度旋转,弯曲程度大,选择RNGκ-ε湍流模型。本模型将收敛准则定为连续(Continuity),监测项残差小于1×10-4,并建立了出口区y=3m截面处的空气质量流率监测面。

3 流场计算仿真及结果分析

3.1 仿真结果

通过CFD仿真分析可以得到丰富的流场内部特征,这些信息可以帮助研究风扇运行的机理,改进风扇的性能。要判断仿真模型的准确性,需要对这些流场特性进行分析,研究其是否能够反映流场的实际情况,可以从速度矢量、流线、压力场等三个方面对流场特征进行分析。流场仿真经过1 912迭代步后结果收敛,流场残差曲线如图6所示。监测面的质量流率为0.981 2kg/s,监测面的质量流率随迭代次数的变化如图7所示。

图6 流场残差曲线图

图7 监测面质量流率收敛曲线

图8为x=0与z=0截面速度矢量图。从图8可以看出:进口区气流在经过风扇后有较为明显的加速;并且沿出口区轴线形成一个圆锥形的低速区,该区域速度远小于外围气流速度,一方面是因为风扇轮毂部分挡住了进口区的来流空气,在出口区靠近轮毂处形成了一个局部负压区所造成的,另一方面是因为靠近风扇处的出口气流在风扇离心力的作用下向外离散所致。沿着低、高速区域的圆锥形交界面上会形成巨大的涡流区,越靠近风扇区域,气流的湍流运动越充分,所引起的涡流区域就会越大;在远离风扇区域,随着湍流运动的削弱,涡流区逐渐变小甚至消失。随着大尺度涡的破裂以及涡流与风扇之间的相互作用,就会产生涡流噪声,所以沿着圆锥形交界面处是产生风扇噪声的主要区域。图9为叶片壁面上的速度矢量图,同实际情况相对比可知仿真模型的正确性。

图8 x=0与z=0截面速度矢量图

图9 叶片壁面上的速度矢量图

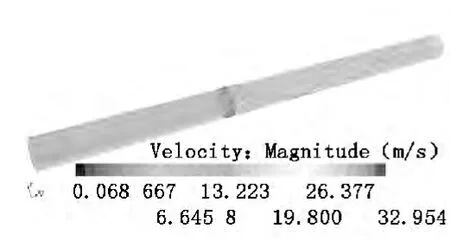

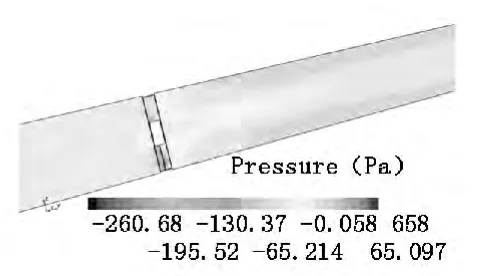

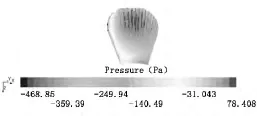

图10为通流区流线图。从图10可知,气流在进口区基本上是层流运动,但经过风扇的作用之后,出口气流呈螺旋状向外流动。图11为x=0截面压力云图。从图11可以看出,在管道区出口处形成一沿轴线分布的呈圆锥状负压区,这是形成出口区低速区的原因之一,也是产生风扇噪声的主要原因之一。图12为风扇吸力面压力云图,图13为风扇压力面压力云图。由图12、图13可以看出,叶片压力面后缘处的压力远小于其他区域,而吸力面上刚好相反,该区域的压力远大于其他区域,这些压力变化剧烈的区域,也是风扇重要的噪声源。

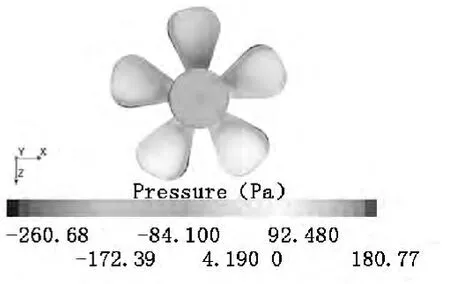

3.2 仿真结果与性能要求对比

在转速为2 000r/min的情况下,在计算收敛后,出口区监测面的质量流率为0.981 2kg/s,大于风扇的出厂标定试验流率0.96kg/s,满足风扇要求,且二者误差仅为2.2%,小于5%的误差标准。监测冷却风扇某一叶片压力面的压力云图如图14所示。从图14可以看出,叶片压力面高压区域的压力值在75Pa左右,符合风扇出厂性能要求。上述分析表明:冷却风扇的性能仿真数据与出厂标定数据的误差较小,从而说明了仿真模型的准确性和仿真分析结果的可信性。

图10 通流区流线图

图11 x=0截面压力云图

图12 风扇吸力面压力云图

图13 风扇压力面压力云图

4 结语

本文采用STAR-CCM+软件建立风扇台架试验的CFD仿真模型。通过将仿真结果与风扇性能要求对比,得出误差在可接受范围之内,从而证明了风扇的CFD建模与仿真分析结果的可靠性。

图14 风扇叶片压力面压力云图

[1]Coggiola E.CFD based design for automotive engine cooling fan system[J].SAE Paper,980427.

[2]王荣.汽车发动机冷却风扇的CFD分析与优化设计[D].西安:西安理工大学,2011:30-35.

[3]肖林红,石月奎,王海洋,等.大型车辆冷却风扇数值模拟的研究[J].汽车工程,2011(7):636-640.

[4]耿丽珍,袁兆成.轿车发动机冷却风扇CFD仿真分析及降噪研究[J].汽车工程,2009(7):664-668.

[5]曹蕴涛.重型汽车发动机冷却风扇性能的CFD分析及优化[D].长春:吉林大学,2009:36-40.