含复杂混合流程转炉冶炼单元生产管理信息化体系解决方案

赵启成

(攀枝花钢钒有限公司提钒炼钢厂,四川攀枝花617062)

含复杂混合流程转炉冶炼单元生产管理信息化体系解决方案

赵启成

(攀枝花钢钒有限公司提钒炼钢厂,四川攀枝花617062)

攀钢钒提钒炼钢厂是一个富集元素综合利用钢厂,改造后具备600万吨/年规模,拥有5台套脱硫装置、2台提钒转炉、5台炼钢转炉、5台套铸机精炼系统,分属于不同区域,含有复杂工艺流程,通过L2/L3系统改进优化、利用L3WEB系统及挖掘数据系统平台的合理解决方案,使处于中间环节的转炉冶炼单元良好运行,从而整个转炉—铸机流程受控。

流程;转炉;半钢炼钢;信息;多对多

1 引言

工艺流程的采用方式是影响钢厂生产顺行的主要因素,一般来讲,其不仅影响生产任务的完成,更对技术经济指标的优化及生产成本的控制产生直接影响。近年来,钢厂为了降低生产成本和提高产品竞争力,更加重视对生产流程的研究与管控,这已经成为钢厂的共识。

对于一些建设时间较久的钢厂,经过改造,不断增加规模,提升产品质量,增强产品在市场上的竞争力,但也带来很实际的问题,这就是老厂改造后流程不匹配。攀钢钒提钒炼钢厂,通过近年来不断改造,规模由原设计的150万吨/年,达到目前的600万吨/年,同样遇到流程不顺的问题,对钢厂生产造成大的影响,生产难度大,管控难度大。以下便阐述在这种变化中,处于中间基础环节的转炉冶炼工序如何利用信息化手段改进和改善管理工作,来理顺各种关系,以消除不利因素,达到生产总体受控的目的。

2 攀钢钒提钒炼钢厂转炉炼钢流程现状与特点

攀钢钒提钒炼钢厂于1971年投产,是上世纪60年代国家“三线”建设的重点工程之一,原设计150万吨/年,采用提钒—混铁炉—转炉—模铸生产工艺流程,含有公称容量120t的转炉3座,厂房布局在一个紧凑的区域内,就生产流程设计及运行来看比较顺行。以后经过数次改造以增加规模及改变产品结构,直到2011年11月份,在与3#方圆坯连铸配套的5#LF工程项目建成投产后钢厂大规模的改造才算结束,生产流程固定下来,规模达到600万吨/年。

2.1 攀钢钒提钒炼钢厂的工艺流程改变简介

攀钢钒提钒炼钢厂采用的基本流程基于铁水中高价值V元素的综合利用,转炉使用提钒后的半钢进行炼钢。建设之初,炼钢没有专门的铁水脱硫设施,铁水采用雾化提钒,转炉同一跨间内设置2座1 200t混铁炉用以盛铁,以达到与3座转炉匹配的目的。为配合二期工程1350连铸—1450热轧项目, 1992年6月建成两套年处理能力为230万吨的喷吹式铁水脱硫装置,保证了1993年10月1#板坯连铸顺利投产。为进一步提高钒资源综合利用水平,1995年建成两座公称容量120t的提钒转炉,以代替雾化提钒工艺。为配合三期全连铸工程改造,2004年引进美国ESM公司的CaO-Mg复合喷吹脱硫装置,保证了2003年2#板坯连铸及1#方坯连铸的顺利投产。为配合600万吨规模扩能改造,2007年分别增加一套混合喷吹及复合喷吹脱硫装置,保证了2#方坯连铸及3#方圆坯连铸的顺利投产。两套ESM公司的CaOMg复合喷吹脱硫装置位于原转炉跨间,3套混合喷吹脱硫装置位于新的脱硫转炉提钒区域,两个区域并行排列,用高9m的过跨栈桥连接。期间,为连铸达产达效及扩能改造,于2001年拆除1#混铁炉,2007年拆除了2#混铁炉。

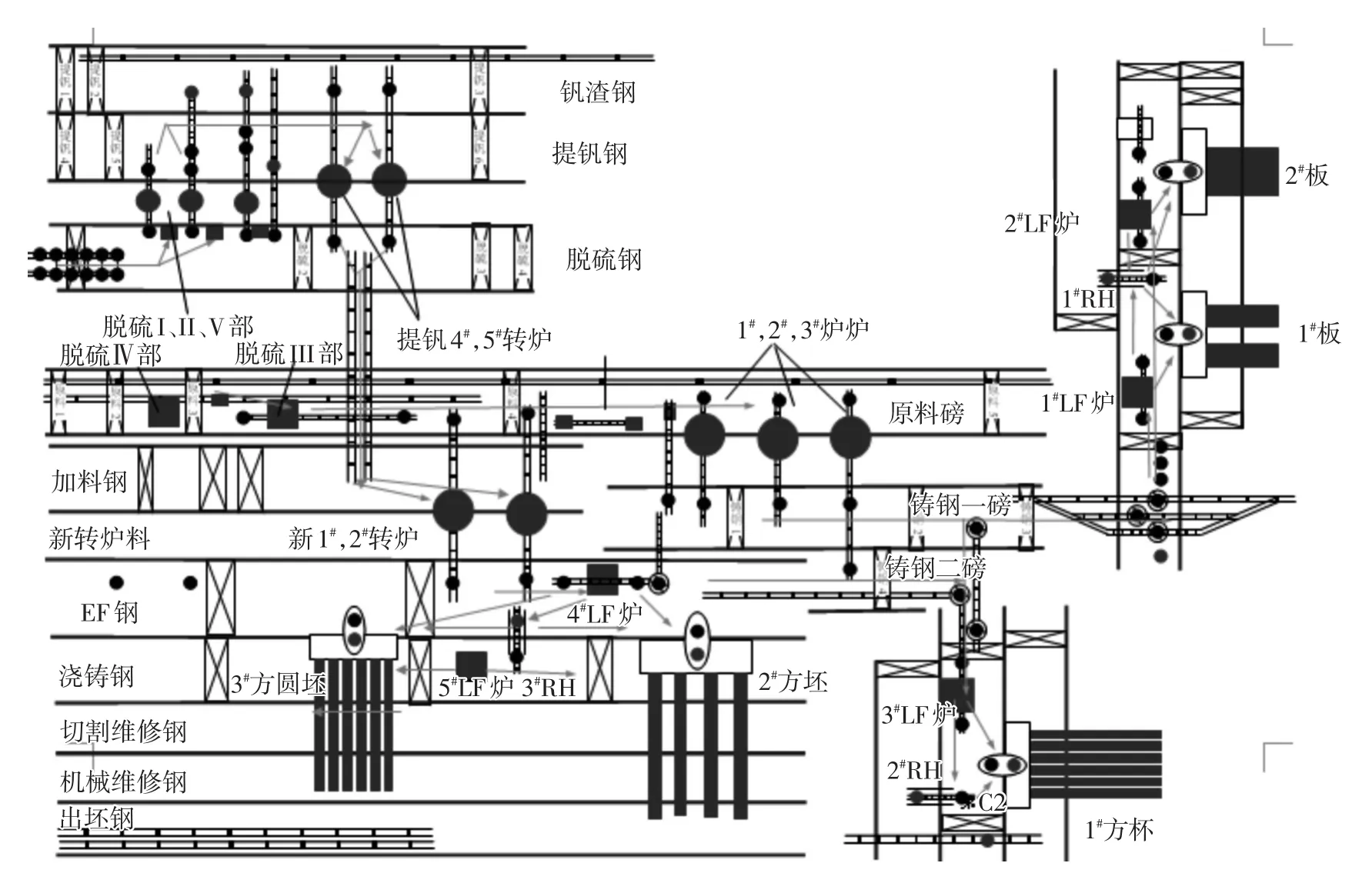

转炉区域的改造,主要是2006年两座新转炉(6#/7#转炉)投产,其布局于原转炉另一跨间区域,用原高9.1米过跨栈桥延长,达到与脱硫转炉提钒区域进行连接、供应半钢的目的。总之,通过不断改造铁水预处理工序,增大脱硫能力及铁水提钒能力,较好地适应了不同时期提钒炼钢厂增加规模及改变产品结构的需求,到2011年为止,生产流程稳定下来,达到了产能600万吨、全连铸、全脱硫、全提钒的目的。最终炼钢厂的工艺流程如图1所示。

2.2 攀钢钒提钒炼钢厂的工艺流程特点

(1)转炉多出一个提钒工序,半钢冶炼,攀钢转炉主原料条件有特殊性。

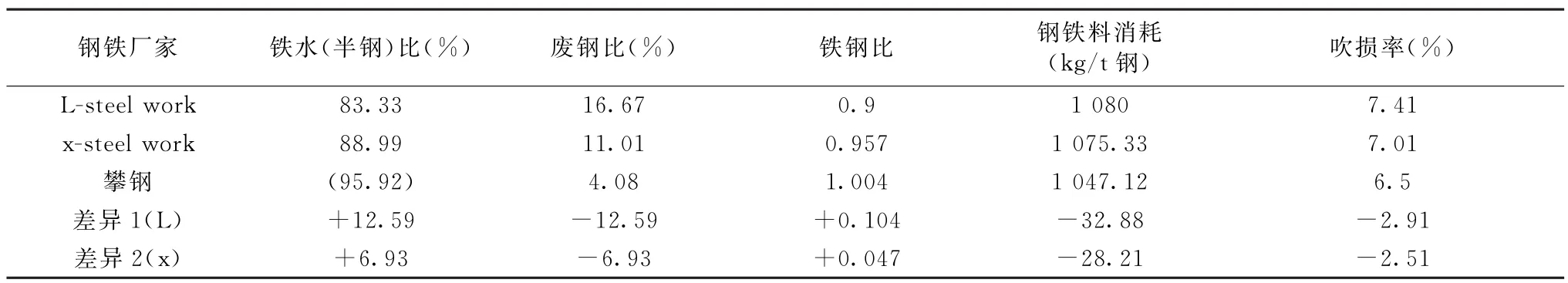

与一般钢厂相比,攀钢钒炼钢厂含有提钒工序。攀钢转炉入炉[C]平均3.65%,而其它钢铁厂入炉[C]平均4.15%,攀钢入炉[C]比其它厂平均低0.5个百分点,攀钢转炉入炉温度平均1 328℃,而其它钢铁厂入炉温度平均1 310℃,攀钢入炉温度比其它厂平均高18℃。攀钢转炉入炉发热元素[Si]、[Mn]由于提钒吹氧后氧化完全成微量,能量来源主要依靠铁水不高的[C]氧化放热,从表1可以看出,攀钢主原料的特点是铁水比高、废钢比低,铁钢比达到1.004,也就是说1t铁水生产不了1t钢水。这种本质上的差异,造成攀钢半钢冶炼一直有其特殊性,无法与它厂进行有效比较,它厂经验难以吸收复制,这就要求控制管理手段较它厂必须要有差异性、针对性。

图1 攀钢钒炼钢厂生产工艺流程示意简图

表1 冶炼条件情况

(2)流向多变、多对多的流程格局

从图1可知,攀钢钒炼钢厂拥有5台套脱硫装置、2台提钒转炉、5台炼钢转炉、5台套铸机精炼系统,分属于不同区域,含有复杂工艺流程。

转炉冶炼单元共计5座转炉,分属于新、老不同区域,上接距离较远的提钒工序,脱硫工序分属两个不同区域,同时面临炼钢转炉进行提钒的混合流程情况,后接三个不同方位区域的5台套精炼铸机系统,转炉工序前面采用长距离过跨栈桥与前工序提钒跨对接,转炉后区域大量使用转盘+运输车辆来改变物流方向以实现与精炼系统对接,流程复杂。不同区域的脱硫、提钒厂房布局,使铁水预处理流程方式运行多样化,既有先铁水脱硫后提钒方式,又有先提钒后脱硫流程模式。多流向、多对多的流程格局,造成该厂生产管控难度大,靠简单的思维模式难以适应复杂的流程模式。

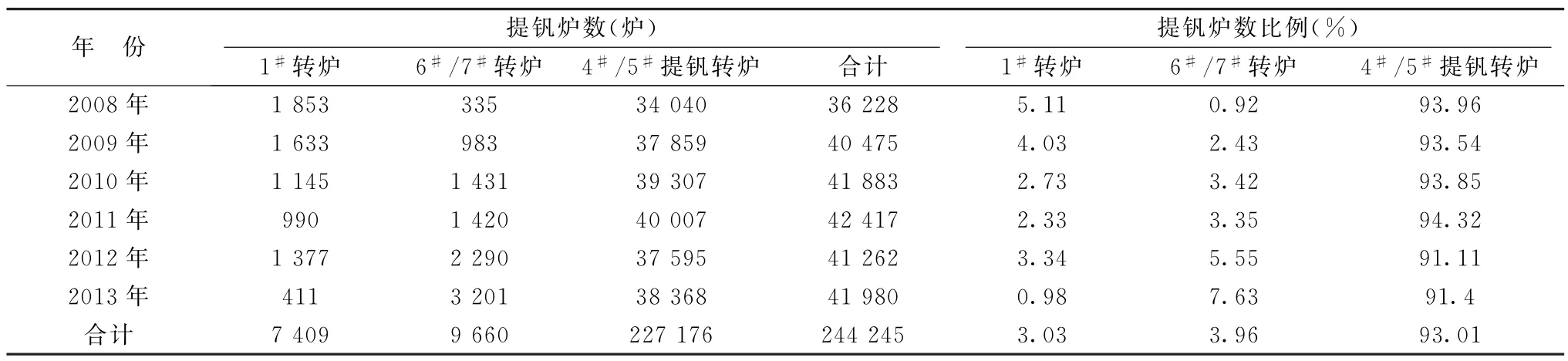

(3)混合流程,采用提钒炉进行炼钢,炼钢转炉进行提钒的双重模式

在设备检修情况下,为最大限度提钒与最大限度炼钢,达到平衡生产的目的,需要采取炼钢炉提钒与提钒炉炼钢双模式进行生产。2006年以前,新转炉未投产,为了增加钢产量,需要进行提钒炉炼钢。2006年新转炉投产后,炼钢能力大于提钒能力,需要采取炼钢炉提钒。从表2可知,2008年到2013年炼钢转炉进行提钒的炉数(计17 069炉)占钢厂总提钒炉数的6.99%。转炉角色的不确定,造成生产要素难以管控到位,简单的L2、L3系统难以支撑。

表2 2008年~2013年炼钢转炉提钒情况

3 攀钢钒炼钢厂转炉冶炼单元信息化系统改进策略及解决方案

信息化带动工业化,这是现代管理界的共识。为了使攀钢钒提钒炼钢厂的复杂工艺生产流程良性运转,只有靠信息化系统的改善改进,来理顺各种生产要素关系,弥补各种不足。基于这样的认识,加大了信息化投入,植入特定的管理思维,理顺控制思路,实施各种具体而得当的措施,使处于中间环节的转炉单元体系化系统建成,从而带动全流程顺行。

3.1 攀钢在L3WEB上建立管理系统

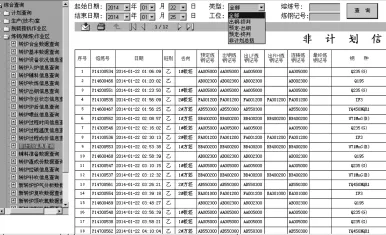

攀钢钒提钒炼钢厂产品结构复杂,含有450余个钢种,既有型线材,又有扁板材,5台铸机产品差异化大。5台转炉分处于不同区域,因此,改钢、非计划控制难度大,基本的生产状况难以迅速掌握。因此,转炉工序利用L3WEB平台,设置了大量信息查询功能,如非计划查询(见图2)、过程时间/过程温度/过程成分查询等,以便生产技术管理人员掌控生产的全要素,采取适当对策,弥补复杂流程结构关系所造成的生产被动局面。

3.2 在L3上建立铁水/半钢分配系统

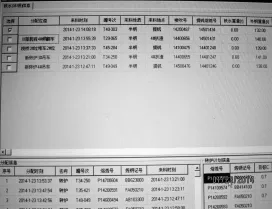

2005年攀钢钒建成了ERP系统,钢厂L3系统开始运行,但当时脱硫提钒一个单独系统,转炉-连铸一个系统,两者在L3上没有直接连接,当时主要是混铁炉在流程上起连接作用,两者数据的传输靠转炉/混铁炉L2系统与提钒脱硫L2系统进行数据交换。对于这样的构建方式,信息交流缓慢,数据不便于整体控制,操作不快捷,数据易丢失。更为重要的是,对L3的强大功能认识不够,对于这样一个信息平台正好能解决像提钒炼钢厂这样复杂铁水预处理工序的信息混乱问题。基于这样的认识不断进步,在L3上建立铁水/半钢分配系统,解决脱硫提钒与转炉炼钢的信息不能直接连接的问题。具体的铁水/半钢分配系统操作画面、监视画面见图3、图4。这个系统的建立使用,使钢厂的生产控制发生本质上的变化,转炉—铸机匹配管控能力得到加强。

图2 L3WEB非计划控制查询画面

图3 L3界面上铁水/半钢分配操作画面

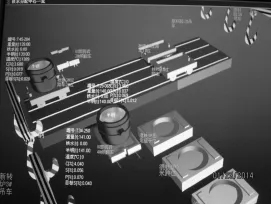

图4 L3界面上铁水/半钢分配直观位置模拟示意图(吊车、罐号等信息、分配转炉熔炼号等关系)

3.3 新转炉L2的合理构建与改善

2006年新转炉建成投产后,为了与L3良好连接,首先建立了新转炉L2解决L3数据源问题。新转炉引进了先进的副枪—炉气分析设备及其控制系统,L2功能强大,为使其L2有效运行,说服外方接受L3铁水/半钢分配系统,系统直接接受L3铁水/半钢原料数据,不需要炉前炼钢操作人员在L2上操作铁水接受数据,简化了L2操作,使外方L2系统更加人性化。

3.4 老转炉L2系统功能结构改善

基于引进L2的新颖实用性,针对老转炉L2系统管理散乱的问题,对老转炉L2进行功能提升改造,老转炉过程管控能力加强,使老转炉L2系统适应了复杂多变的流程管控状况。

3.5 在数据挖掘上建立管理系统

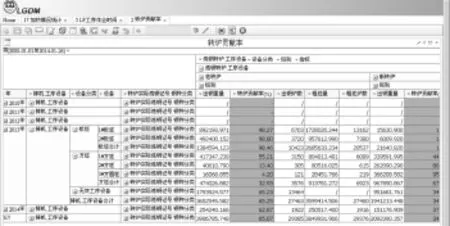

为了改进管理、改善流程、降低消耗,对生产经济指标的各种影响因素进行查找与控制,在数据挖掘多维分析系统上,确立时间、区域、装置、钢种、班别等维度,建立起分析系统,管控住辅料消耗、钢铁料消耗、炉机供给匹配能力等指标。具体的转炉—铸机匹配多维分析画面见图5,转炉辅料消耗多维分析画面见图6。这个系统的建立使用,使钢厂转炉冶炼单元的生产管理水平发生本质上的变化,转炉—铸机匹配管控能力得到加强,各种消耗得到有效管控。

图6 挖掘系统转炉辅料消耗多维分析画面

4 攀钢钒转炉冶炼单元信息化改进控制效果

通过系列系统构建,开展有针对性的工作,化解了转炉冶炼单元的控制难题,取得了可观效果及效益。

4.1 控制改钢、控制非计划的能力加强

通过L3WEB平台,配合各种保证措施,经过不断努力,改钢得到大幅度遏制。2008年以前,月改钢在20~30炉/月,到2013年,月改钢控制在2~3炉/月水平,降幅98.3%。

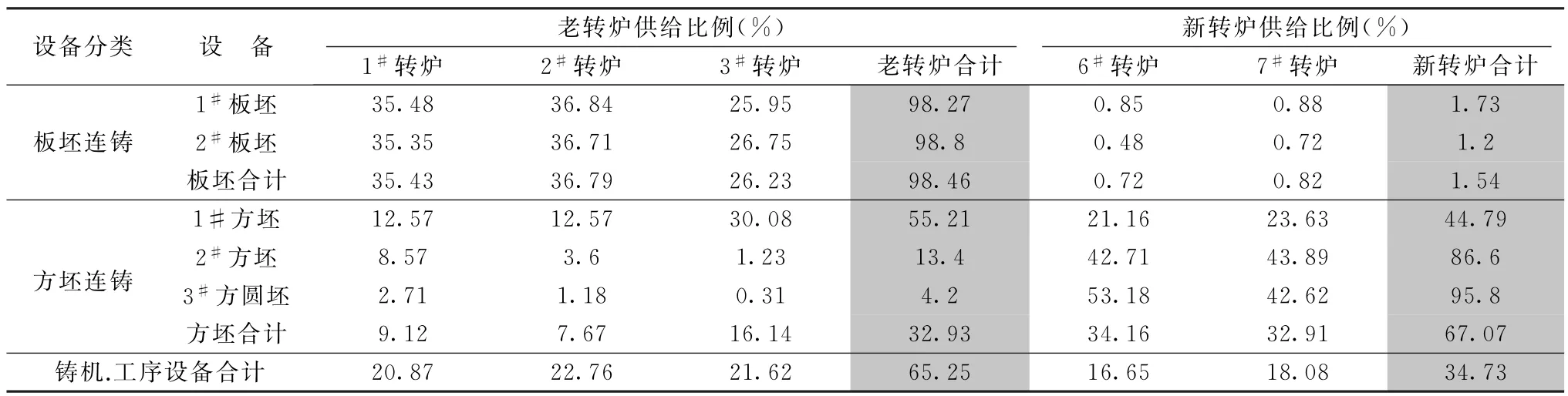

4.2 形成新管控模式,炉机匹配良好,降低流程低水平运行风险

通过L3WEB平台及数据挖掘平台,研究转炉—铸机匹配关系,探索与确立区域对区域格局。如表3所示,2013年老转炉对板坯(1#板坯/2#板坯)比例是98.5%,新转炉对1#方坯比例是44.8%、老转炉对1#方坯比例是55.29%,新转炉对2#方坯比例是86.6%,新转炉对3#方坯比例是95.8%;从而形成了老转炉与板坯连铸区域对应、新转炉与2#3#方坯连铸区域对应、老转炉和新转炉共同与1#方坯连铸区域对应的关系对应格局。总体生产稳定受控。

表3 2013年转炉-铸机匹配关系

4.3 区域消耗降低

通过L3WEB平台及数据挖掘平台,配合各种保证措施,经过不断努力,区域钢铁料消耗、辅料消耗大幅度降低。2008年以前,活性石灰消耗在26.58kg/t钢,到2013年,活性石灰消耗在22.75kg/t钢,降低了3.83kg/t钢。2008年以前,转炉钢铁料消耗在1 047.12kg/t钢,到2013年,转炉钢铁料消耗在1 033.65kg/t钢,降低了12.47kg/t钢。

4.4 现代企业形象良好

通过各种系统构建,清晰的信息化体系业已形成,人性化、可操作、适宜的L2过程管理系统及L3生产管理系统良好运转, L3WEB平台及数据挖掘平台信息化管理支撑系统成功运行。该厂生产整体受控,消耗降低,改钢受控,快捷经济生产,具备发展后劲,现代企业形象确立。

5 结论

(1)攀钢钒炼钢厂冶炼单元含有复杂混合流程,利用信息化手段弥补了物流不畅问题,在L3层面建立提钒与转炉炼钢工序间适宜的联结方式,即铁水/半钢分配系统,使提钒与炼钢信息有效沟通,解决方案有效,管住了流程,生产基本顺行,成效显著。

(2)为降低攀钢钒炼钢厂转炉炼钢冶炼单元的生产管理难度,在L3WEB系统上大量采用从转炉到铸机的数据勾连,解决了生产中的紧要问题。进一步解决了攀钢钒炼钢厂转炉炼钢冶炼单元的生产管理难度和影响生产的各种要素,为决策提供了方向。在数据挖掘系统(DM)上合理确立多维条件,定位准确,手段有效,管理水平大幅度提升,整体信息化水平提高,在产量规模增加的同时,质量水平受控,并不断改善。

(3)攀钢钒炼钢厂转炉炼钢冶炼单元的信息化系统的成功应用经验,给有相同复杂情形的钢厂的信息化建设提供了范例。

Production Manage Informationization System of Converter Melting Unit Having Complex and Mix Route Solve Scheme

ZHAO Qi-cheng

(Vanadium Recovery and Steelmaking Plant of PZH Steel,Panzhihua 617062 Sichuan,China)

The PSV converter steelworks having making steel by enrichment element integration utilize,having 600×10^4 ton annual after reconstructing,holding 5 series desulfurize equipments、2 series recovery vanadium equipments、5 series steel melting converters equipments、5 series casting and refining equipments,attributing differ area,having complex technics flows and routes,getting acrss optimizing and improving on L2 and L3 systemutilizing L3WEB system and data mine system flat roof of in reason and comprehend projects,converter smelt cell locating middle tache move better,controled by entire converters to casting machine flows.

route;converter;self-steel melting;information;more to more

TP273

:A

1001-5108(2015)03-0008-06

赵启成,工程师,主要从事炼钢精炼方面的工作。