基于CAN 总线的液压支架电液控制系统节点设计

王吉松

摘要:煤矿井下综采工作面液压支架的姿态及推移控制是目前我国实现无人开采的主要瓶颈之一。电液控制是目前井下液压支架控制的主要方式,作为对液压支架姿态的监测和控制,电液控制系统的通信稳定性及可靠性是核心。本文分析了国内煤矿井下使用的支架电液控系统存在的诸多不足之处,结合CAN总线技术支持多主总线及分布式控制等优点,设计了一种基于CAN总线技术通信的煤矿井下液压支架控制系统节点,内容包括以支架控制器为单元的CAN节点硬件设计和系统节点软件设计,通过实验验证,此系统提高了液压支架控制系统的稳定性和可靠性,为国内液压支架电液控制系统的研究提供了参考依据。

关键词:液压支架; CAN总线; 支架控制器;

中图分类号:TP202 文献标识码:A 文章编号:1009-3044(2015)30-0197-03

国内煤矿行业已经进入寒冬季节,各大型煤矿公司为减少开采成本,正酝酿着缩减井下人员,这无疑将井下无人或者少人开采技术上升一个需求高度。作为综采工作面的支护设备,液压支架的自动控制是井下少人或者无人开采的技术难点之一。目前进入国内市场的液压支架控制一律采用电液控制方式,主要有3种:德国MARCO公司的PM31型、德国DBT公司的PM4型及美国JOY公司的RS20型[1];PM31系统各支架控制器之间的通信采用BIDI Bus总线技术,而整个工作面之间的通信则采用T Bus总线技术;PM4系统各支架间采用BIDI Bus互联成综采面网络;RS20系统与上述两种不同,架间通信采用19芯电缆连接,其中有8芯电缆用于系统间通信和急停闭锁功能[2]。PM4和PM31虽然采用的是总线协议,但是属于私有、非标准现场协议,形成的技术思路比较早,实现起来复杂,没有制定可靠的通讯协议,一切后期稳定措施都要靠用户自己编程实现,不但增大了开发难度还需要消耗较多的系统资源。综采工作面对支架的控制可靠性及稳定性要求很高,私有的非标准现场协议不适宜用于控制系统间的网络通信,采用现场总线技术则可以很好地解决上述问题。

CAN总线技术作为一种标准的现场总线,大量应用于煤矿井下的控制系统之中,其优点是接在总线上的各节点不分主从,各节点都可以向总线上发送数据;采用独特的非破坏总线仲裁技术,预先设置优先级,当各节点同时传输数据时,优先级低的主动退出发送,优先级高的优先传输数据,避免信息阻塞,提高通讯可靠性。另外,CAN总线还具有纠错功能,能够克服井下变频器等导致的强烈电磁干扰影响[4],而且传输距离远,最远传输距离可达10Km[3];因此,采用CAN总线协议通信,从稳定性、实时性和传输距离上都满足矿下综采工作面的要求。

1 液压支架电液控制系统及支架控制器节点硬件设计

1.1 液压支架电液控制系统

液压支架电液控制系统主要实现支架的动作控制及传感器数据的采集,目前液压支架电液控制系统主要分为3种结构形式,第一种由支架控制器、电磁驱动器、传感器等组成;第二种由支架控制器、人机界面、驱动器和传感器等组成;第三种由支架控制器和传感器组成;本文论述的设计是基于第一种结构形式支架电液控制系统,该系统主要由地面监控、井下主支架控制器、从支架控制器、电磁驱动器及各类传感器组成。其组成框图如图1所示。

从支架控制器通过外部按键或者传感器的监测数据发出控制命令到驱动器,从而达到对支架进行相关动作控制,主支架控制器监测各个从支架控制器节点发往CAN总线的传感器数据和状态数据并通过以太网与地面集控室实现互联,这样可以方便实现地面上对井下液压支架的监测和控制。

1.2 支架控制器CAN节点硬件设计

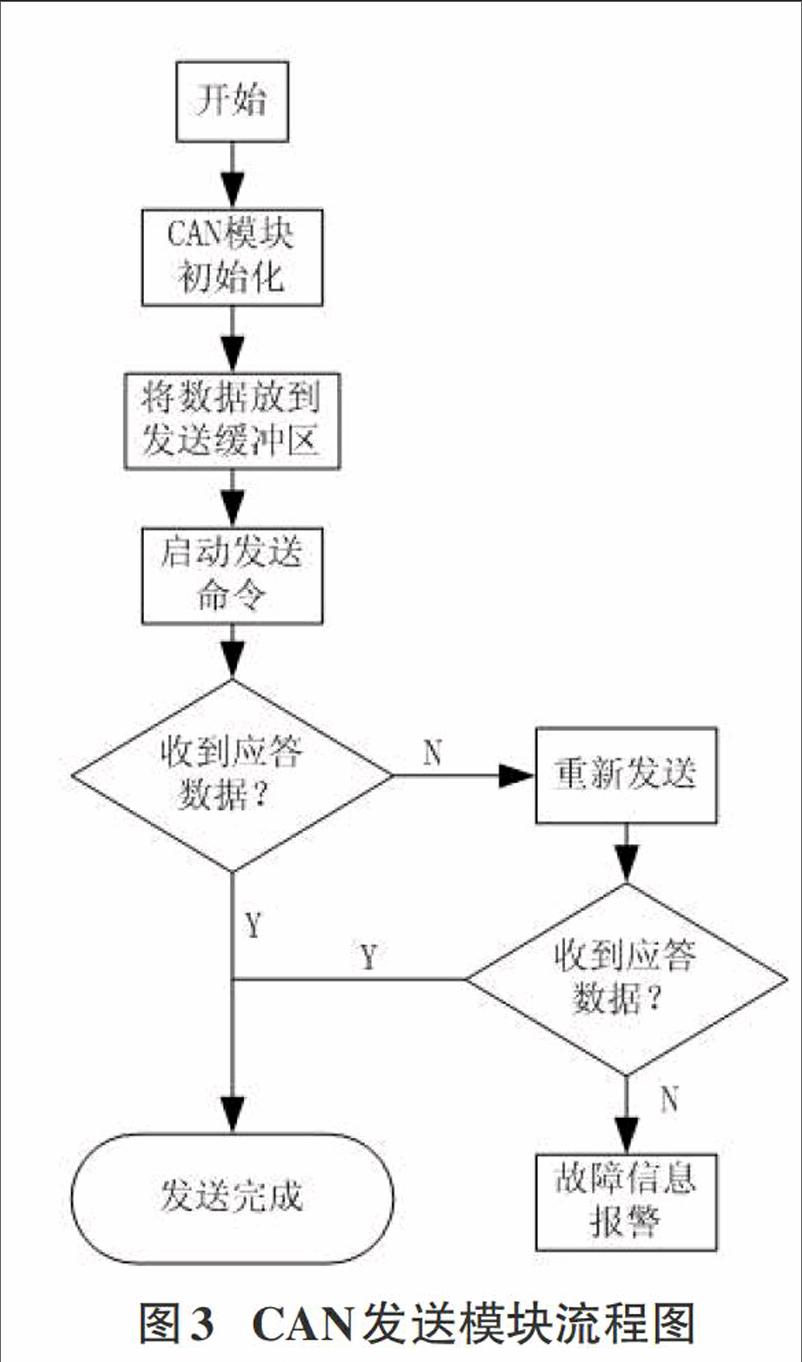

支架控制器在CAN总线上属于一个节点,支架控制器分为主、从控制器两种,主支架控制器主要用于CAN数据的采集并通过以太网上传地面集控中心,在CAN节点设计上与从支架控制器并无区别,因此本文以从支架控制器的CAN节点设计作为代表。本文选择带有CAN控制器的PIC18F2480微处理器作为CAN智能节点主控芯片,该芯片自带1路CAN接口,自带模拟量输入通道,不需要外围电路设计就可以实现模拟量的采集,既简化了电路又提高了系统的稳定性。支架控制器节点CAN通信硬件原理图如图2所示。

微控制器(D1)与CAN收发器(D3)之间采用双通道数字隔离器ADUM1201ARWZ (D2),有效保证微控制器与CAN收发器之间的信号及电源隔离,保证煤矿系统的特殊安全要求;同时,在CAN收发器的输出端加一个磁珠(L1),以提高CAN信号的抗干扰能力;CAN收发器采用飞利浦公司的PCA82C250,根据芯片手册选择Rs引脚与地之间的电阻,确定合适的CAN收发器工作方式,本系统采用差分连接方式,采用双绞线传输,有效控制射频干扰,提高系统的稳定性。另外,CAN节点输出端设计了一个120欧姆终端电阻,在长距离传输时可以减少信号反射干扰。输出端加入TVS管(F1,F2,F3)可以防止外部尖峰脉冲对CAN收发器的损害,保证系统通信稳定。

2 支架控制器CAN节点软件设计

2.1 CAN总线节点应用层报文设计

CAN总线协议有三层:底层物理层、数据链路层和应用层。协议一般规定物理层和数据链路层,应用层根据用户自行设定。根据煤矿井下支架操作要求,应用层需要包含以下信息:

1) 支架控制器发出的命令信息:包括成组数量、成组操作命令及单架操作等信息。

2) 传感器传回的支架状态信息:液压支架压力、液压支架推溜距离、采煤机位置信息等。

3) 急停、闭锁紧急命令信息:紧急情况下主控支架控制器或从支架控制器发出的急停、闭锁命令。

应用层传输数据分为8种信息功能标识(ID10~ID8),通过不同的信息功能标识赋予不同的优先权。CAN报文数据内容如表1所示。

表1 CAN报文数据帧格式

[ID10 ~ID8\&ID7~ID0\&RTR\&IDE\&DLC3~DLC0\&数据区域\&CRC\&ACK\&功能标识\&目的地址\&0\&0\&数据长度\&数据\&校验码\&应答信号\&]

功能标识将应用层传输数据分为8个优先级,目前使用其中的三个优先级,急停信号属于最高优先级、控制数据是次优先级、传感器数据优先级最低,这样当同时有信号传输时,高优先级的最先发送。ID7~ID0为数据目的地址,用于指示数据的发送目的地。RTR为远程发送请求位,IDE为扩展位标识符,由于本系统是标准CAN协议,采用标准帧格式,所以默认为0。数据区域存放源节点地址(1字节)、急停闭锁信息(1字节)、支架控制信息(1字节)、压力传感器数据(2字节)、行程传感器数据(2字节)、红外传感器数据(1字节)。因此,数据长度为8个字节,DLC3~DLC0为1000。

将急停闭锁信息、支架控制信息、传感器回传信息赋予不同的优先级、达到控制的实时性和可靠性。这样的设计充分利用了CAN总线非破坏性总线仲裁技术和节点ID优先权,实现不同信息命令的优先级发送,实现了煤矿安全传输可靠的要求。

2.2 CAN 总线节点通信子程序设计

为了便于软件程序的整体移植和修改,CAN通信软件设计采用子程序模块化设计,包括CAN初始化模块、CAN发送模块、CAN接收模块以及错误处理模块。

CAN初始化模块主要是对CAN控制器中的寄存器写入控制字来实现,包括通信速率等,CAN初始化模块确定CAN控制器的工作方式。其步骤如下:

1) 将寄存器TNIT和CCE位置位;

2) 配置位寄存器确定通信速率;

3) 配置全域的屏蔽寄存器确定滤波方式。

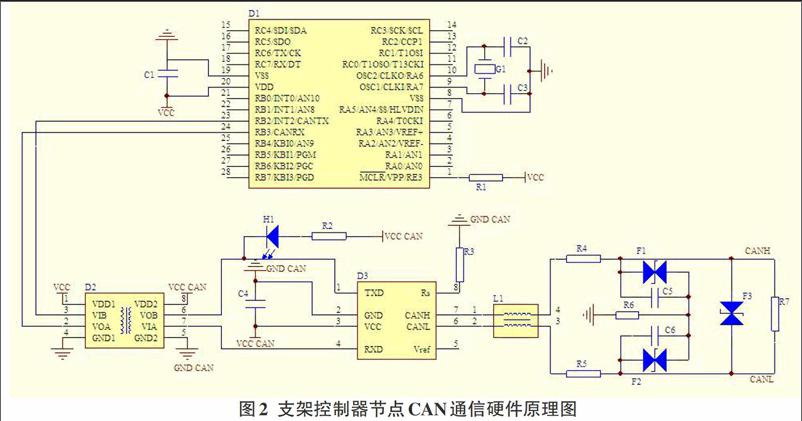

CAN发送模块只需要将发送的信息帧放到CAN发送缓冲区,由软件启动发送命令,CAN控制器会自动地将数据帧发送到CAN总线上,目的地节点收到信息后做出应答,发送模块在规定时间内如果没有收到应答数据,应做出错误处理报警。因篇幅有限,错误处理模块不做分析。CAN发送模块流程图如图3所示。

CAN数据接收时CAN控制器会自动地将总线上的数据接收到缓冲区,因此,接收程序只需读取接收缓冲区信息帧即可。接收程序可以采用中断或者查询的方式,接收完数据后将标志位置位,并做出应答,主程序通过标志位和数据的内容调用其他处理模块程序完成对应的功能。CAN接收模块流程图如图4所示。

3 结束语

本文介绍了国内几种液压支架电液控制系统架间通信方式存在的不足,考虑到井下工作面的分布式控制要求,结合CAN总线技术支持多主和分布式通信的特点,研究了一种基于CAN总线通信网络的液压支架控制系统,并对支架控制器CAN节点的硬件进行了设计;同时,根据支架控制要求,对CAN总线协议的应用层报文进行了分类和设计,最后简单讲解了CAN协议通信的初始化、发送和接收模块的软件设计。通过实验室及现场实验,该系统工作稳定可靠、能够达到煤矿实时、可靠的需求。

参考文献

[1] 张良.液压支架电液控制系统的应用现状及发展趋势[J].煤炭科学技术,2003, 31(2): 5-8.

[2] 蔡晓巍.基于双CAN总线液压支架监控系统的设计[D]. 南昌:南昌大学,2009.

[3] 孙晓健,张东来.CAN总线在液压支架电液控制系统的应用[J].微机算机信息, 2006(06z):97-98.

[4] 陈琨.基于CAN总线的电液比例系统数字化管理与控制的实现研究 [D].杭州:浙江大学,2012.