风力发电机偏航减速器的运动设计与仿真

设计

风力发电机偏航减速器的运动设计与仿真

李明伦王益轩刘玮黄新武张永军

(西安工程大学机电工程学院,陕西710048)

摘要:为了实现风电偏航减速器的大减速比,借助虚拟样机技术,用Pro/E软件建立了四级行星齿轮减速器三维模型,然后导入到ADAMS中进行仿真分析,计算出所有齿轮的角速度,通过分析证实了各级传动比分配是合理的。同时,为了避免减速器行星架在工作过程中发生共振,运用ANSYS/Workbench15.0计算了减速器行星架的固有频率及振型,并进行了分析,最后得出了偏航驱动减速器的工作频率范围。

关键词:行星齿轮减速器;仿真分析;偏航系统;传动比;模态分析;风力发电机

中图分类号:TS 103.133文献标志码:A

收稿日期:2015—04—16

基金项目:本文由陕西省教育厅产业化培育项目资助(项目编号:2013JC17)。

Kinematic Design and Simulation of Yawing Reducer

for Wind Generator

Li Minglun, Wang Yixuan, Liu Wei, Huang Xinwu, Zhang Yongjun

Abstract:To realize larger reduction ratio of yawing reducer of wind generator and adopt of virtual prototype technique, 3D model of four-stage planetary reducer has been established with Pro/E software, then simulative analysis has been conducted with the model leading to ADAMS to work out angular velocities of total gears, it has been proved that various drive ratio distribution was reasonable. Meanwhile, natural frequencies and vibration shapes of gear carrier have been calculated and analyzed by applying ANSYS/Workbench15.0 in order that sympathetic vibration of reducer gear carrier wouldn't occur during operation, finally working frequency scope of yawing drive reducer has been determined.

Key words:planetary reducer; analogue analysis; yawing system; drive ratio; mode analysis; wind generator

偏航系统是风力发电机的重要部分,偏航系统的灵活可控性可以使风机准确稳定对风,使风电机组能最大程度利用风能,提升发电效率。减速器是偏航系统至关重要的一个组件, 行星减速器在风力发电机上应用较多,为了提高行星减速器的可靠性能及其使用年限,同时为了克服常规解析分析方法计算量大、耗时长、效率低等不足,运用有限元分析软件对减速器的关键件行星架进行模态分析并计算其固有频率及阵型是有必要的。

本文利用虚拟样机技术,在Pro/E中建立了四级行星齿轮减速器各个零件的三维模型并装配,通过Pro/E和ADAMS软件之间的接口将模型导入ADAMS中,添加运动副和驱动之后进行仿真,得到各级行星轮和太阳轮、输入轴和输出轴的角速度曲线,通过分析数据和曲线,验证了设计的合理性。运用ANSYS/Workbench15.0对其行星架进行了动态特性分析。

1风力发电机的三维模型

风力发电机组由风轮和发电机两大部分组成。风轮的功能是将风能转换为机械能,发电机的功能是将机械能转换为电能。风力发电机一般由风轮、发电机、偏航装置、控制系统、塔架等主要部件所组成。如图1所示。

2偏航减速器传动系统的选择及参数的拟定

2.1传动系统的选择

本文设计的风力发电机组偏航减速器的传动机构如图2所示,由四级NGW型行星齿轮传动串联而成。由于大功率直驱风力发电机组整体结构受力较多,所处场所的运行条件一般都很恶劣,故要求偏航减速器所用的材料要满足机械强度的要求和极端条件下的材料特性。减速器各个传动齿轮的材料及热处理工艺见表1。

2.2各构件参数的拟定及传动比的计算

在多级行星齿轮传动中,高速级传动比的范围一般为3.15~9;减速器低速级的传动比一般为4~5.6;而中间级传动比的范围常取5~7.1。根据风电机机型和功率,一般额定功率为500 kW~3 000 kW的风电机组,偏航转速为(0.1~0.5)r/min。已知本文设计的减速器输入转速为750 r/min,取偏航转速为0.428 r/min,需要实现的总传动比为1 752.3∶1,故采用四级减速。设计各级齿轮具体参数及尺寸见表2。

1—风轮 2—发电机 3—偏航系统

采用反转法,即:根据物体的相对运动原理,假使让整个周转轮系加上公共角速度,那么行星架可认为固定不动了,于是,周转轮系便转化成了定轴轮系。一级行星齿轮系统(见图3),各个构件转化之前和之后的角速度见表3。

本文中ω3为零,即行星轮内齿圈是固定的,则传动比i1H为

由公式(1)可得,第一级行星齿轮传动比i14=第一级行星内齿圈/第一级太阳轮+1=126/18+1=8(下标14为图2行星齿轮传动系统简图中所对应的构件),按照此方法推得第二级齿轮传动比i47=117/21+1=6.57,第三级i7·10=120/24+1=6,第四级i10·14=123/27+1= 5.56,总传动比i=i14i47i7·10i10·14=1 753.4。经理论计算可得,行星齿轮减速器第一级(即高速级)传动比i1=8,中间级的第二级传动比和第三级传动比i2=6.57、i3=6,第四级(即低速级)传动比i4=5.56,均在要求的传动比范围内,故该行星齿轮减速器各级减速比分配合理,理论上能实现总减速比为1 752.3∶1,接下来通过Pro/E软件建立四级行星齿轮减速器三维模型,并运用ADAMS软件平台对减速器虚拟仿真,验证传动比的合理性。

3偏航四级行星齿轮减速器的建模及动力学仿真分析

3.1偏航四级行星齿轮减速器的三维模型

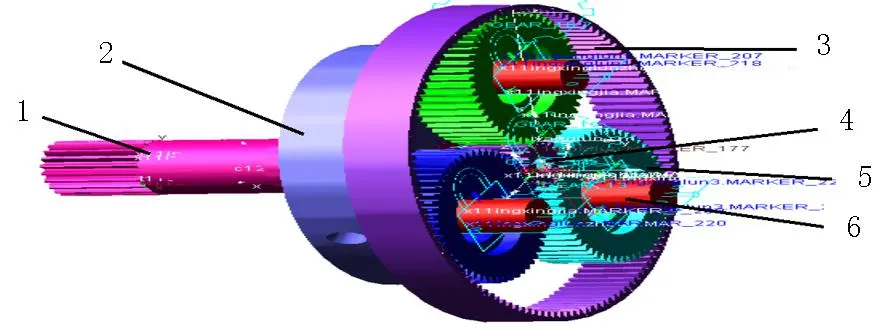

利用Pro/E参数化建模功能,按照表1中的数据建立偏航四级行星齿轮减速器中各个零件的三维模型,然后根据装配原则进行装配,见图4。

表1 齿轮的材料及其热处理工艺

表2 各级行星轮系参数

第一级 第二级 第三级 第四级

图3 一级行星齿轮系统简图

构件原角速度转化轮系齿轮1ω1ωH1=ω1-ωH齿轮2ω2ωH2=ω2-ωH齿轮3ω3ωH3=ω3-ωH支架4ω4=0ωH4=ω4-ωH=-ωH行星架HωHωHH=ωH-ωH=0

3.2ADAMS平台上为模型添加约束条件

利用Pro/E和ADAMS之间良好的数据交换功能,将减速器的三维模型导入到 ADAMS/View 中,文中减速器各个零件之间的运动副主要包括齿轮副、旋转副和固定副。减速器采用四级行星轮系减速,每一级所添加的约束都相同,各级之间用固定副连接。

第一级所加的约束(见图5)有:三个行星轮与行星架之间添加旋转副;分别在内齿圈与行星轮、太阳轮与行星轮之间添加齿轮副,共6个;3个行星轮分别与行星轮旋转轴之间添加旋转副;在行星架与大齿圈、太阳轮与行星架之间施加旋转副;行星齿轮内齿圈与减速器固定外壳之间施加固定约束。其余各级均按此依次添加约束,所有约束添加结束所得减速器整机模型如图6所示。

3.3为模型添加驱动并分析数据

在ADAMS为行星齿轮减速器选择添加旋转驱动,设定的电机转速为750 r/min。即角速度ω=4500°/s,设置仿真时间为5 s,仿真步长为500,仿真后的结论如下:

(1)减速器能够在ADAMS实现运动仿真,各部件都能够协调匀速旋转,装配正确,完全不存在干涉现象,故说明该减速器结构设计合理。

(2)通过ADAMS/Processor(后处理模块)获取各主要部件角速度曲线,即第一级太阳轮角速度为4 500°/s,第一级的行星架角速度为562.5°/s,第二级太阳轮角速度562.5°/s(因为第一级行星架和第二级太阳轮间设置了固定副,故角速度相同),第二级行星架角速度为85.7°/s,第三级太阳轮角速度为85.7°/s(第二级行星架和第三级太阳轮设置固定副),第三级行星架角速度为14.3°/s,第四级太阳轮角速度为14.3°/s(第三级行星架和第四级太阳轮设置固定副),第四级行星架角速度为2.57°/s,即行星减速器输出轴角速度为2.57°/s,即偏航角速度为2.57°/s(即0.428 r/min)。

图4 Pro/E平台上的四级行星齿轮减速器三维模型

1—输出轴 2—行星架 3—内齿圈

图6 ADAMS平台上加约束副之后的减速器

(3)整理计算出减速器各级传动比i1=8,i2=6.56,i3=5.99,i4=5.57,总传动比是i=1 751,与理论设计总传动比1 752.3的总误差小于1%,因此,该减速器传动比分配合理。

4ANSYS/Workbench 15.0模态分析

4.1行星架模态分析理论计算

行星架模态计算就是将行星架三维实体分散为一个多自由度系统,并且计算该系统中每一个自由度的模态及阵型,并通过线性几何的方法叠加这些参数,对于n自由度系统,其物理参数的模型需要要通过n个相互独立的物理坐标来表达,在该系统的物理坐标系中n个主振动叠加为该系统自由振动的响应,每一种主振动都会相对为一种特定形态的自由振动,主振动的振动形态即为该系统的模态,而该系统的主振动频率即系统的固有频率。

一般结构系统动力学分析的基本方程为:

式中,{F(t)}是力向量;[K]是刚度矩阵;[C]是阻尼矩阵;[M]是质量矩阵;{x"}是用物理坐标描述的加速度列阵;{x′}是用物理坐标描述的速度列阵;{x}是用物理坐标描述的位移列阵。

当系统的作用力为零时,该系统将处于自由振动状态,则:

当行星架结构发生自由振动的时候,在无阻尼时它们之间的频率存在如下关系:

而实际中行星架阻尼比往往较小,即为λ<20%,对行星齿轮系统振动的影响可忽略不计,忽略后可得到该系统无阻尼自由振动方程:

设公式(5)的特解为:

将公式(6)代入方程(5),得:

当矩阵{∅}为非零时, ([K]-μ2[M])为方程(7)的系数矩阵,{∅}为特征向量,μ2为特征值。如果需要方程(7)有非零解,那么该方程系数矩阵的行列式必须等于零,方可满足条件,即:

对方程(8)求解可得μ的n个根 μ0e(e=1,2,…n),即该行星架的固有频率。代入方程(7)得到矩阵{∅}的n-1个独立方程组,一共能求解得到n个线性无关的解,称为行星架固有振型。其表达式为:

将特征矢量{∅i}按列排成一个n阶方阵,即为:

公式(10)即为系统的模态矢量,是最终要求解的模态矩阵。

因为矩阵[M]和矩阵[K]都为正定矩阵,故{∅i}关于[M][K]正交,即表达为:

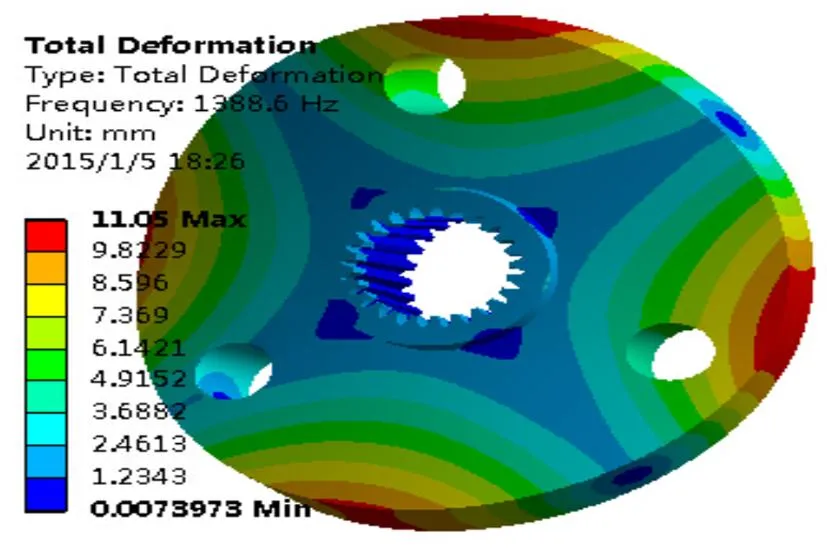

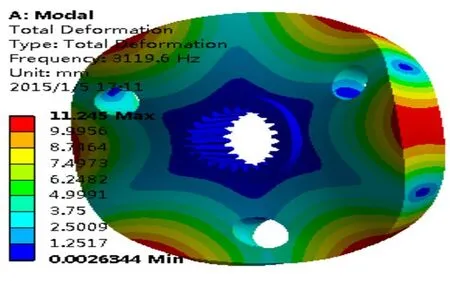

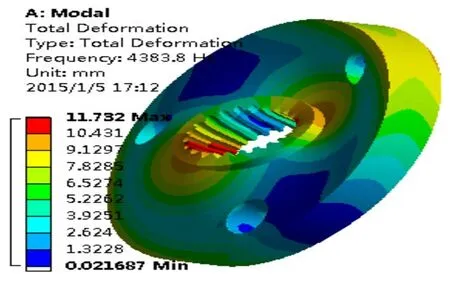

4.2行星架模态分析

模态分析用来确定目标结构的固有频率和模态振型,同时要避免该结构在外加载荷的作用下出现共振。本文运用ANSYS/Workbench15.0 对四级行星齿轮减速器行星架进行模态分析,确定其固有频率及其振型,并计算出减速器各个部件的转动频率以及齿轮的啮合频率,然后和行星架固有频率相比较,进而验证结构设计的合理性。

如图7所示,在Pro/E软件中建立行星架的三维模型,然后将在Pro/E中建立的实体模型导入ANSYS/Workbench15.0软件中设置单位,为模型添加材料为structuralstell,采用自动划分网格,生成六面体单元,并设置行星架在无约束下(自由状态下)求解前二十阶模态,通过ANSYS/Workbench15.0计算出行星架前二十阶固有频率,各阶频率见表4,其中4阶的模态振型见图8~图11。

根据分析结果,可得知行星架的动态特性,在工作中尽量使工作频率远离求解的该系统的固有频率,禁止机器在运行中发生共振现象,避免不必要的的人员伤亡及财产损失。由表4可以看出行星架前6阶频率几乎都是0,这是由于前6阶模态分别代表6个自由度的刚体模态,沿轴x、y、z方向的移动和转动均不受约束,因此频率等于0,第七阶模态的固有频率才是我们最终所得出的结果。经过计算得出齿轮的啮合振动频率、各级齿轮的扭转频率,和该四级行星齿轮减速器各运动部件的工作频率,可得知太阳轮与行星轮、行星轮与内齿圈的啮合频率远低于行星架的第七阶固有频率1 388.6Hz,故该结构设计合理,能保证减速器正常运行,不至于在运行过程中发生共振现象。

表4 前二十阶固有频率

图7 Pro/ E平台上行星架三维模型

图8 行星架第七阶振型图

图9 行星架第十阶振型图

图10 行星架第十五阶振型图

图11 行星架第二十阶振型图

5结论

行星齿轮结构比较复杂,特别是多级行星齿轮系统在设计制造时过程繁琐。本文利用Pro/E软件建立了四级行星齿轮减速器三维模型,在ADAMS中对行星齿轮减速器仿真分析,并针对仿真结果进行有效分析,验证了理论传动比分配是合理的,基本符合设计要求。并通过ANSYS/Workbench15.0对行星架进行分析计算,计算出结构的各级固有频率,可防止结构在外加载荷影响下,发生共振,进一步改善减速器性能,为2MW大型风力发电机偏航减速器的设计提供了参考依据。

参考文献

[1]鄂加强,张彬,董江东,等.新型风电偏航减速机动力学仿真分析[J].中南大学学报:自然科学版,2011,42(8):2324-2331.

[2]彭清东.多级行星齿轮减速器传动比的优化分配[J].中国高新技术企业,2008(9):82-83.

[3]Chen,J.L.,Tseng.DesignConsiderationsforAssembleinPlanetaryGearTrains[J〗.ProceedingsoftheInternationalConferenceonGearing,Transmissions,andMechanicalSystems.NotinghamTrentUniversityUK.Conference.2000.

[4]李善飞.偏航行星减速机优化设计研究[D].大连理工大学硕士学位论文,2008:52-60.

[5]郝则胜. 基于精确加载的大功率增速器行星架结构拓扑优化设计[J]. 机械设计与制造,2008(7):61-62.

[6]赵丽娟,陈令国,刘红梅.矿用减速器行星架的有限元分析[J]. 煤矿机械,2007,28(1):51-52.

[7]濮良贵,纪名刚.机械设计[M].西北工业大学机械原理及机械零件教研室,2005:186-200.

[8]饶振纲.行星齿轮传动设计[M].北京:化学工业出版社,2003:54-78.

[9]朱孝录.齿轮传动设计手册[S].北京:化学工业出版社,2005:190-210.

[10]刘银虎,缪炳祺.多体动力学仿真软件ADAMS理论基础及其功能分析[J].电子与封装,2005(4):25-28.

[11]行星齿轮装配原理,施洪生,滕健.SolidWorks中行星齿轮传动的快速装配[J〗.中国制造业信息化,2006(6):71-73.

[12]李军.2MW风力发电机组塔架结构分析研究[J].太原理工大学学报,2011(05):43-45.

[13]陈旭,王益轩,李端,等.大型龙门数控纤维缠绕/铺放机动态分析[J].西安工程大学学报,2013(2):216.

编辑傅冬梅