HX420LAD板材冲压性能研究

HX420LAD板材冲压性能研究

郝俊珂1,毕大森1,2,李明亮1,姜立忠3

(1.天津理工大学 材料科学与工程学院,天津 300384;2. 天津市金属材料高效近净成形技术工程中心,天津 300384;3.天津津兆机电开发有限公司,天津 300384)

摘要:通过单向静载拉伸试验与杯突试验研究了HX420LAD板材的冲压性能,并以某汽车零件为研究对象,通过有限元模拟和实物冲压,分析了该板材的冲压成形性能。结果表明,HX420LAD板材强度较高,属于高强度钢板,有较好的结构稳定性,但其成形极限较低,易出现起皱破裂缺陷。利用有限元模拟和实物冲压的对比试验,为制定出合理的零件冲压成形工艺提供了参考依据。

关键词:HX420LAD板材;冲压成形;单向拉伸;杯突;有限元模拟

中图分类号:TG386文献标识码:A

收稿日期:2015-04-28;修订日期:2015-06-02

作者简介:郝俊珂(1990-),女,天津理工大学材料科学与工程学院硕士研究生。

Research on the formability of steel plate HX420LAD

HAO Jun-ke1,BI Da-sen1,2,LI Ming-liang1, JIANG Li-zhong3

(1.School of materials science and engineering , Tianjin University of Technology, Tianjin 300384,China;

2. Tianjin Engineering Center of Near-Net-Shape Forming Technology for Metallic Materials , Tianjin 300384,China;

3.Tianjin JinZhao Machine &Electronic Development Company Limited, Tianjin 300384,China )

Abstract:The article investigated the basic stamping property of steel plate HX420LAD. Taking the automobile part as the research object, through finite element simulation and physical stamping, the steel plate stamping performance were analyzed. The result indicates that the steel plate has higher strength, belongs to the high strength steel plate, better structural stability. However, its forming limit is low, and wrinkle and rupture is easily happened. Using the finite element simulation and comparing physical stamping experiment, it can be used as reference for the stamping technique of steel plate.

Keywords:HX420LAD steel plate; stamping formability; Uniaxial tensile; cup drawing; finite element simulation.

0引言

汽车工业是我国国民经济五大支柱产业之一。近年来,汽车工业飞速发展,同时也面临三大问题:能源、公害和安全。其中能源问题是汽车工业发展与变革的动力。若汽车车身减薄5%,则可减少4%~5%的燃料消耗。因此,汽车轻量化已成为汽车发展中的关键性研究课题。汽车轻量化材料主要包括:高强度钢板、轻合金和塑料。其中,高强度钢板已广泛应用于汽车车身外覆盖件,车身内覆盖件,保险杠,轮辋和轮辐,车门边梁等。本文以高强度钢板HX420LAD为研究对象,对其冲压成形性能进行研究。

1冲压成形性能试验

试验材料选用厚度为1.1 mm的HX420LAD钢板,其化学成分如表1 所示。

表1 HX420LAD钢板化学成分

1.1拉伸试验

单向静拉伸试验是基本的材料力学性能试验,用于研究材料在受载过程中变形和断裂的规律。所获得的不同的参数对板材性能有不同的影响。在成形过程中,屈服强度σs较低,变形区切向压力较小,板料起皱的趋势较小,而抗拉强度σb高,则传力区的承载能力较大,因此较低的屈强比σs/σb有利于成形极限的提高,但提高的屈强比有利于结构的稳定性。加工硬化指数n值越大,有利于增加局部变形抗力,使变形均匀化和增大极限变形程度。厚向异性系数r是板料拉伸时,宽向与厚向的应变之比,r值越大,则板平面方向上越容易变形,而厚度方向上较难变形,这对拉深成形有利。

操作规程按照GB/T 228.1-2010执行,在 WDW-100型微机控制电子万能试验机上进行试验。将试验所得到的数据经过整理后,可得到制件的应力-应变曲线(图1),以及板材基本力学性能参数(表2)。

图1 钢板工程应力-应变曲线 Fig.1 Engineering stress-strain curves for metal plate materials at room temperature

牌号料厚/mm屈服强度σs/MPa抗拉强度σb/MPa屈强比σs/σb断后伸长率δt硬化指数n厚向异性系数rHX420LAD1.14275060.8519.90.181.3低碳钢板0.6~2.0<250<4000.6~0.75>220.20~0.25(沸腾钢)0.22~0.26(镇静钢)1.0~1.4(沸腾钢)1.0~1.4(镇静钢)

从试件的应力应变曲线图1可以看出,制件有明显的屈服点。这是由于溶质原子和位错相互作用形成的,在宏观上,材料在变形经过屈服时表面会产生目视可见的滑移线,影响零件表面质量。

通过表2比较,可以发现HX420LAD板材力学性能与普通低碳钢板相比有很大差异。HX420LAD板材σs与σb均大于普通低碳钢板,σs/σb,δt,n这几项的值均低于普通低碳钢板,r值则与低碳钢板相当,说明板材冲压成形性能较差,成形极限较低。在成形过程中易出现起皱,定形差等缺陷。

钣金变形是一个集大挠度、大变形的塑性变形过程。在实际生产中,不会只存在简单的单向拉伸的应力状态。因此,单向静载拉伸试验不能完全代表钣金的冲压性能。还需要能够模拟真实应力状态的直接试验对其成形性能进行分析研究。

1.2杯突试验

杯突试验模拟了实际生产中零件所处的应力应变状态和变形特点,具有胀形和拉深的特点。生产中用胀形试验表示拉深件的冲压性能。

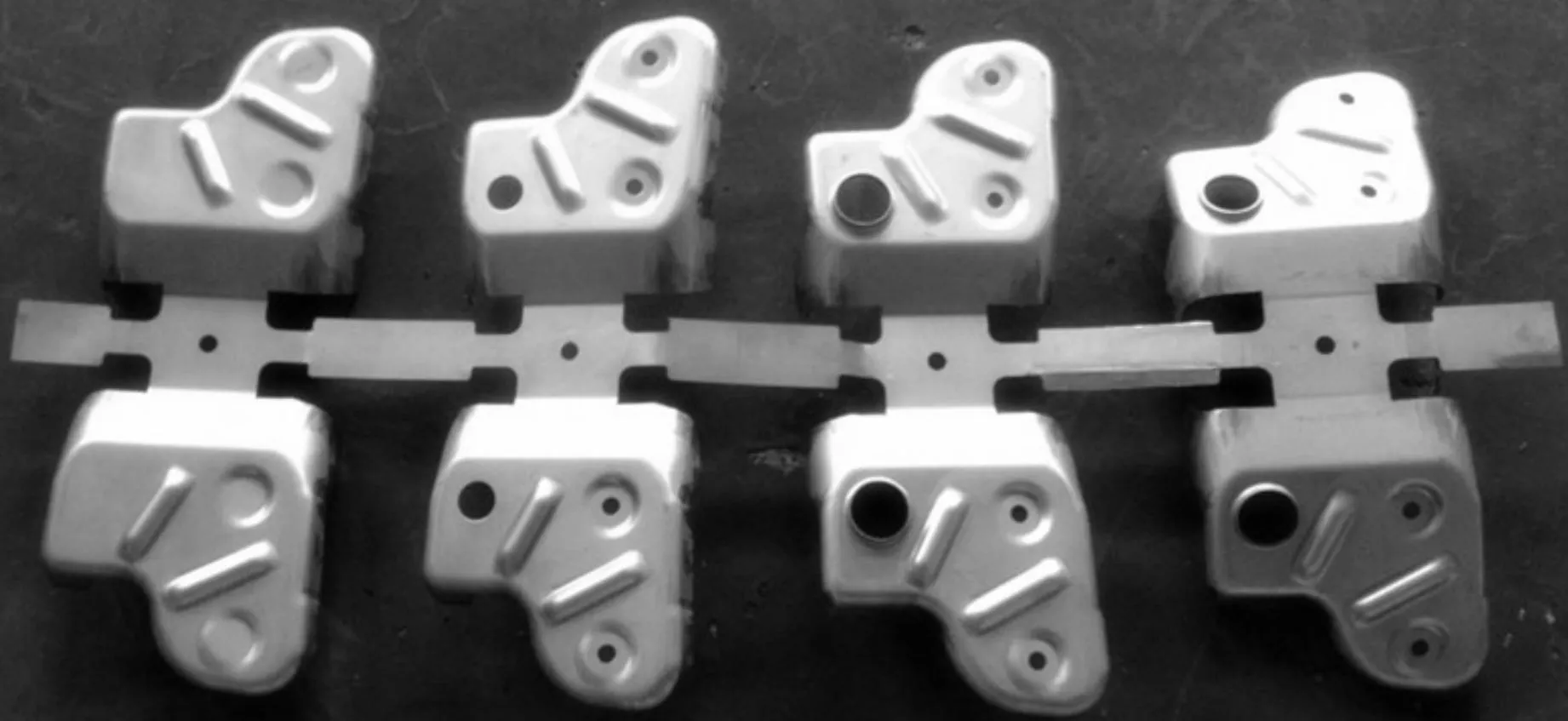

试验规程按照GB415-84规定要求进行,压边力始终设置为15KN,试样数量共9件,所得到的试样如图2所示,板材杯突值如表3 所示。

图2 杯突试验样品 Fig.2 Samples of cup drawing test

材料料厚杯突值HX420LAD1.1mm10.19低碳钢板1.1mm>10.2

从实验结果表3可以看出,HX420LAD板材杯突值比低碳钢板低,说明该板材胀形性能差,不适用于进行复杂曲面的拉深成形。在成形时,板料中间部分受到两向拉应力做用而发生胀形,在板材变薄严重处发生破裂。

2实物冲压及成形过程模拟

HX420LAD板材有较高的强度,零件结构稳定性较高,但其冲压成形性能差。在进行产品工艺设计时,需要借助有限元模拟分析软件对成形工艺进行分析,可以有效减少试模的损失,提高工作效率。本次模拟分析选取的有限元分析软件为Autoform,该软件主要用于汽车板材冲压成形性能分析。

2.1零件工艺分析

本次模拟选取的产品为汽车壁板,材质HX420LAD,料厚1.1 mm,产品外形如图3所示。零件形状不规整,属于空间曲面。表面分布有加强筋,2个圆孔与一个翻边孔。该制件不能通过一次冲压成形,主要的成形工序为拉延工艺

与翻边整形工艺,制件的形状与刚性均在这两步工艺中得到保证与实现,因此主要对拉延与翻边整形工艺进行模拟分析。

图3 汽车壁板零件图 Fig.3 Drawing of partition part

2.2模拟分析预处理

在UG中建模,设计合理的工艺补充面,以IGS格式导入至Autoform中,分别定义拉延工序与翻边整形工序工具,如图4所示。

图4 模拟分析工具定义 Fig.4 Tools of simulation analysis

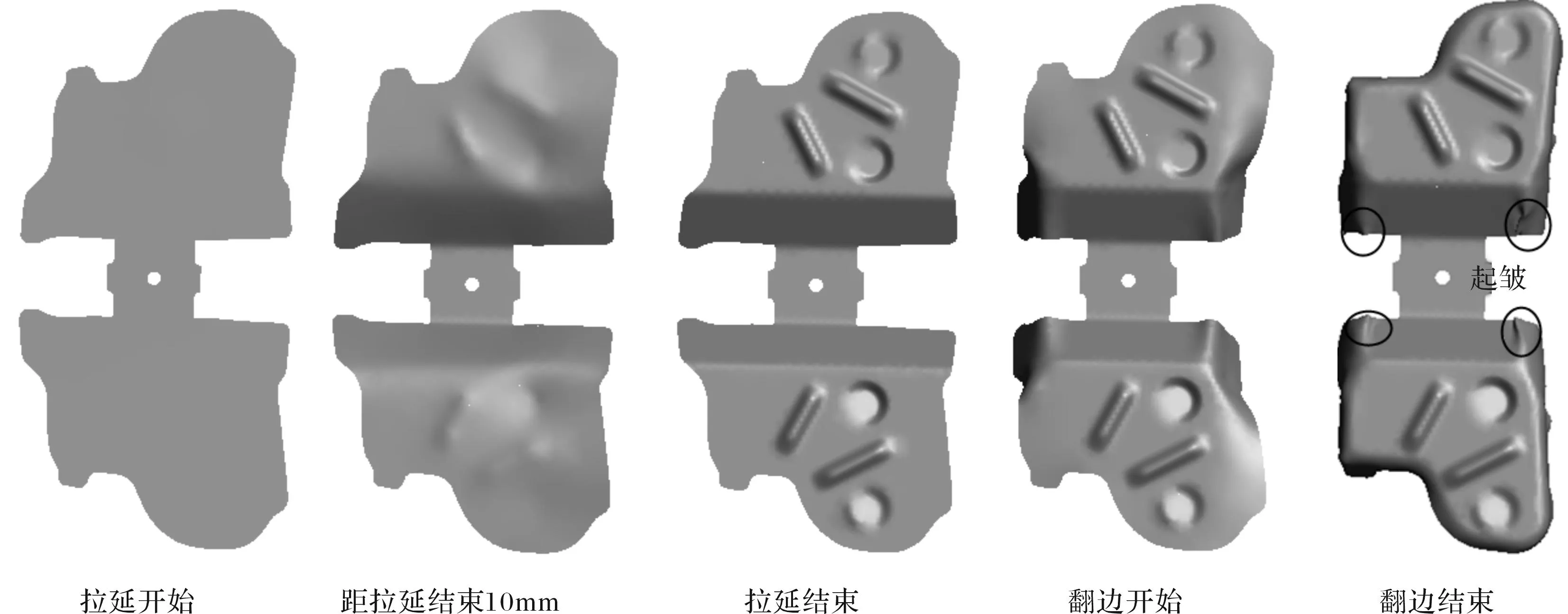

2.3初次模拟结果分析

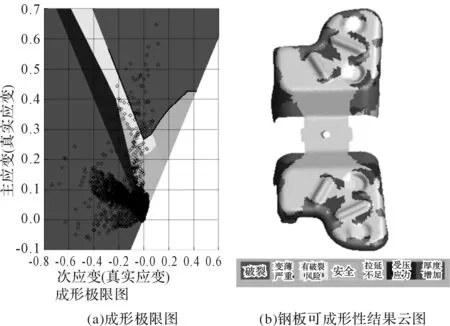

通过汽车壁板成形过程图5可以看出,在翻边过程中,板料端部出现了较为严重的起皱现象。通过观察成形极限图6可以看出,端部发生了破裂。

2.4方案优化

板料起皱造成了料难以流动,最终导致破裂。制件起皱的原因是,弯曲力集中作用在板料上未受约束造成的。改进方案:增大板料受约束面积,使压缩应力增大,修改模具结构。将拉延模具平面部分改为带有一定角度的锥形面,如图7所示,板料接触面积比原来提高了3.1%。

2.5二次模拟结果分析

通过对模具结构优化调整,提交模拟运算后得到的结果如图8所示。由成形极限图可以看出,板材没有破裂的危险。对起皱程度分析看出,端部起皱程度最大为0.04,是可以接受的范围,不影响成形性能。

图5 板材冲压变形过程 Fig.5 Forming condition of material stamping press

图6 板料成形极限分析 Fig.6 Analysis of steel plate forming limit

图7 模具优化前后结果 Fig.7 Die shape before and after optimization

通过分析二次拉延结果可知,本次对拉延工序模具做出的修改可行,保证了零件在成形部分的质量与刚度,提高了后续冲孔与翻孔工艺的精确性。由于板料冲压性能较差,起皱现象不能完全消除,后续可以增加整形工序进行修正,使起皱控制在可接受范围内。

3冲压实物验证

结合有限元模拟分析结果制造模具,对成形部分模具进行试冲,得到成形部分的料带如图9所示。试冲结果表明,零件端部起皱现象得到了控制。观察零件表面可以发现,表面有较多的冲击线与滑移线,表面质量不高,这与板材本身屈服点现象有关。同时,经过测试,该零件有较高的结构稳定性。

图8 二次模拟板材成形性能分析 Fig.8 Forming property analysis of the plate second simulation

图9 成形工序料带实物图 Fig.9 Player drawing of forming process

4结论

(1)本文以HX420LAD板材为研究对象,用单向静载拉伸试验与杯突试验测定其冲压成形性能,试验标准均按国家标准执行。通过与普通低碳钢板比较分析,该板材强度高,较高的屈强比也保证了零件的结构稳定性,但其冲压成形性能较差,塑性不好,导致了在成形时易出现起皱和破裂的风险。

(2)采用Autoform有限元模拟软件对汽车壁板成形过程进行模拟,针对结果对拉延与翻边工艺分析,为设计人员在模具设计初期及时发现问题提供了依据,有效减少了试模次数,保证了产品的成形质量。

参考文献:

[1]苏建春,于涛.金属板料成形CAE分析及应用[M]. 北京:中国国防工业出版社,2011.

[2]宫晓峰,于仁萍.基于Autoform汽车后围上盖板拉延成形模拟应用[J].锻压技术,2014,39(4):149-152.

[3]古丽,张建,李云涛,等.6061铝合金板材冲压成形性能研究[J].重型机械,2009(2):20-24.

[4]段成龙.金属板料成形性能及其CAE分析[J].南方金属,2005(1):10-12.

[5]曲智.汽车板材应用现状及冲压模拟分析[D].吉林:吉林大学,2009.

[6]林通.Autoform4.0饭金冲压成形分析从入门到精通[M].北京:机械工业出版社,2009.

[7]赵迎祥,李飞舟. 基于Autoform的轿车引擎盖板冲压成形仿真的研究[J] .沈阳:机械设计与制造2010(11).