2 000 m3高真空(10-3Pa)系统漏率分析和安装工艺控制实践

2 000 m3高真空(10-3Pa)系统漏率分析和安装工艺控制实践

陆长胜1,岳向吉2,巴德纯2,石教澜3,黄金祥3

(1. 武汉科技大学机械自动化学院 武汉 430081; 2. 东北大学机械工程与自动化学院 沈阳 110819;3. 武汉一冶钢结构有限责任公司 武汉430081;)

摘要:随着科技和科研的需要,真空装备开始向大型化,高真空方向发展。本文针对容积在2 000 m3量级大型高真空系统的安装工艺控制和静态保压漏率进行分析,重点对系统的总装工艺控制过程进行论述,并考虑到在工程实际中的不确定性和查补漏困难的问题,通过对漏率分析,计算材料表面放气等“虚漏”量,提出在高(超高)真空工程设计和建设中一种基于“虚漏”阈值保压指标的计算方法,结果显示满足安装质量要求。

关键词:大型高真空容器;漏率分析;静态保压指标;安装工艺控制

中图分类号:TB74文献标识码:A

收稿日期:2015-04-26;修订日期:2015-05-19

作者简介:陆长胜(1973-),男,硕士,讲师,主要研究方向为真空技术、机械工程、CAD/CAM技术教学与研究等。

Assembly technology and leak rate analyze of 2 000 m3high vacuum vessel

LU Chang-sheng1, YUE Xiang-ji2, BA De-chun2,SHI Jiao-lan3, HUANG Jin-xiang3

(1. Wuhan University of Science and Technology, Wuhan 430081, China;

2. Northeastern University, Shenyang 110819, China; 3.Wuhan Yi Ye Steel Structure CO., LTD, Wuhan 430080,China)

Abstract:Vacuum equipment goes toward large scale and high vacuum nowadays. This essay analyses the assembly technology and static leak rate of large scale high vacuum vessel of 2 000 m3 volume. Considering the problem of uncertainty and difficulty of leak-checking in the project, this essay lays stress on the assembly technology of the system, calculates the virtual leak of material surface deflation and puts forward to the calculation method on the basis of keeping pressure index of virtual leak threshold in the design of high (ultra-high) vacuum project design and construction.

Keywords:large-scale high vacuum vessel; leak rate analyses; static pressure- keeping ; assembly technology

0前言

四川某科研试验新区二期工程中与低密度风洞配套的设备——高真空系统,其设备包括2 000 m3真空球罐、真空管道、阀门、高真空泵组等,其中2 000 m3真空球罐是目前国内单体容积最大、极限负压最低的高真空球罐,同时系统要求按照“最小压升率指标考核系统的静态密闭性”。由于该系统庞大,90%以上设备需现场拼装;加之,真空度要求高,对泵组、阀门的安装精度和密闭性要求特别高,所以对焊接质量、现场安装提出了高要求。

1系统漏率分析和静态保压指标的计算

高真空系统主要参数见表1所示。由于系统要求按照“最小压升率指标考核系统的静态密闭性”。该系统的极限真空度为10-3Pa,属于高真空,必须考虑材料放气等“虚漏”对系统的静态压升率指标的影响。

表1 高真空系统主要参数

首先,计算和确定系统的“虚漏”,包括对放气(qf)、渗气(qs)、固体或液体蒸发(qz)气流量进行全面的计算分析。

放气量的计算与分析[1,3]。容器被抽空后,暴露于真空下的各种材料构件的表面将把原来在大气压下所吸收和吸附的气体解析出来。材料的放气速率除了与材料本身的性质有关外,还受材料的制造工艺、储存状况、预处理工艺(如清洗、烘烤、气体放电轰击、表面处理等)等因素影响。S30408 (06Cr19Ni10)材料与1Cr18Ni9Ti相近,借用现有的1Cr18Ni9Ti的数据进行放气量的计算。由于材料放气率随时间和温度变化,是时间和温度的函数,本系统高真空球罐在常温下工作,实验阶段也不允许进行高温烘烤,这里只考虑时间对放气速率的影响。

考虑系统在调试过程中系统运转不规律且不是长期稳定的暴露于低真空[2],这里的放气速率可以约取等效于经历100 h的放气,原材不锈钢放气速率为

q1j=1.1364×10-5Pa·m3/(m2s)

此时高真空球罐的表面放气量为:

qf=q1j×S=1.25×10-2Pa·m3/s

考虑到密封材料、真空封脂的蒸发和升华,扩散泵油的返油等都不是影响静态压升的主要因素;同时,真空罐体内施工的真空卫生问题也必须重视,以减少有害物质的残留;在密闭试验时还可以通过真空抽气操作来控制和提高高真空球罐密闭考核指标。可以确定系统的虚漏主要为材料表面放气,其他因素可以忽略。

高真空球罐在制造、安装过程中的漏气均较小,可不考虑。

就一般静态真空系统设计而言[4,2],考虑到真空系统气源计算的精度和诸多不可预测的因素,这里将“虚漏”理论计算值作为该真空系统静态压升率指标的参考值,提高一个数量级作为该系统静态保压的工程控制指标,是符合真空工程实际情况的,则可以得出该系统最大允许漏率确定为

qtot=ω*qx·tot=0.125 Pa·m3/s

则该系统静态密闭性计算压升率指标M为

系统24 h静态保压压升计算指标为Δp=4.81 Pa。

所以,可以初步确定该系统24 h静态保压压升工程控制指标应小于10 Pa。

2系统制造、装配工艺过程控制要点

针对该真空系统容积超大,真空度要求高的特殊性,为了达到该系统的安装质量指标(即以最小压升率指标考核系统的密闭性),设备制造和安装过程中制定分步控制指标。

球罐及管道制作、安装工艺控制。球罐及管道采用S30408不锈钢材料,其材料须符合国家标准或行业标准,对每块板材分规格和炉批号标识和分类存放。下料时不允许表面产生污染和损伤,切割下料时用的导轨、卡具等均采用同质材料,下料切口和边缘不应有焊渣、裂缝、压痕等,作业操作人员必须穿软底胶鞋在球片上操作。 球片采用多点冷压缓慢成型压制工艺,成型后对切割坡口整形,然后进行工厂预装,保证每块对接球片的棱角度、错边量和间隙满足标准要求。

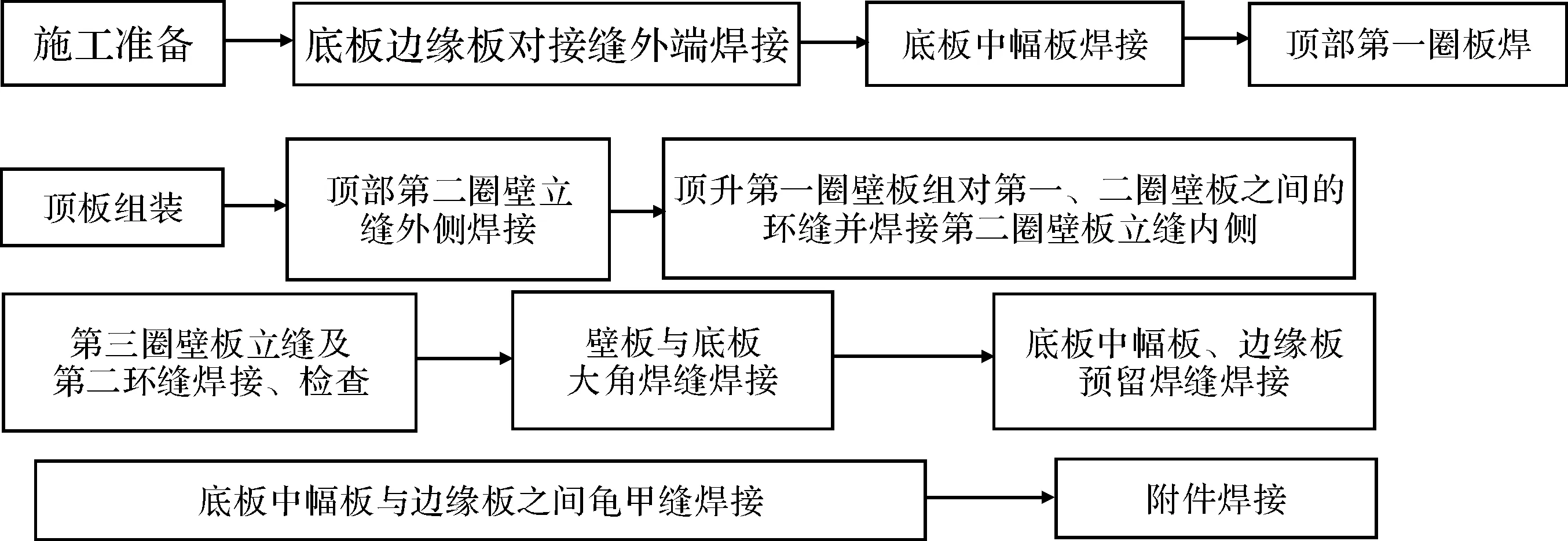

球片的现场焊接组装采用散装法,施工工序如图1。以赤道带为基准进行组焊接装,组装顺序为:赤道带-南温带-南极带-北温带-北极带-附件。球片的组装要保证每块对接的球片的棱角度、错边量和间隙均能满足设计要求。

现场焊缝焊接工艺控制[5]。焊缝漏率每300 mm长焊缝控制在小于1×10-9Pa·m3/s。考虑到焊接一次结晶中,低熔点共晶物聚积,在热应力的作用下易形成焊接热裂纹,同时可能存在碳化物聚集,造成脆硬组织裂纹。要严格控制高真空侧焊缝一次成型,大气侧焊缝仅作为加强焊缝,焊缝在焊接各阶段都进行缺陷测试,最大限度地防止热裂纹的产生,确保焊缝质量要求。

图1 球罐现场焊接施工工序 Fig.1 Construction procedure on spot

焊前对所有焊接表面进行清理和修补,清除焊接飞溅物,溶渣,氧化皮、焊疤、油污等杂质,不使用碳钢刷清理压力容器的内表面,采用机械抛光时,抛光磨料选用氧化铝,抛光等级由粗到细顺序逐级提高。

设备可拆密封连接工艺控制。工艺控制主要是管道、阀门间的法兰连接,按要求高真空阀门处法兰的漏率控制在每300 mm长小于1×10-8Pa·m3/s。

法兰连接的尺寸和结构设计符合GB/T6070-95《真空法兰》要求,所有配偶件加工表面的粗糙度为1.6以上。装配前法兰密封槽和密封圈应仔细清洁,法兰和胶圈密封表面无径向擦伤和划痕。在法兰压紧密封圈、垫时应垂直、均匀压紧,避免密封件产生横向运动搓伤。对焊接后法兰的尺寸和形位公差必须重新检测和校正。法兰连接的可拆静密封连接不使用真空油脂。

3系统总装调试检漏和静态密闭试验[6]

3.1系统总装调试检漏

系统总装完成后,总体检漏分为两步:即正压检漏法和氦质谱检漏仪真空检漏法。采用充压法,其灵敏度一般较低,只能达到1×10-2Pa·L/S托升/秒。考虑到该系统容积特大,如果充氨气对系统存在腐蚀的隐患,同时大容积的混和氨气,注入和排泄都很复杂,且对人体和环境有害,不宜采用。所以采用冲入大气,采用超声波检漏,对被检测容器内充入1.15倍的大气压。超声波检漏采用LD300超声检漏仪,重点检测可能出现漏气的管道、阀门法兰连接处及焊缝经过补焊的部位等可能出现的较大漏点。对于系统怀疑可能存在的微小漏点,采用正压超声波粗检不能检测的出来,利用氦质谱检漏仪按照检漏盒法对系统进行复检的双重检漏模式,这样即保证了检漏工作的效率,也保证了检漏的质量,可以查找绝大多数系统微小漏点。

3.2静态密闭试验

完成正压超声波初检和处理完检出漏点后。在调试完真空抽气系统,对系统内部进行四氯化碳清洗和烘干,设计了检漏路线,在真空泵的最远端,即2 000 m3球罐的最底端,安装了真空计,设计支管连接氦质谱检漏仪接到前级真空侧,理论上能够实现反应和清除时间为10 s,检漏灵敏度为1×10-9Pa·m3/s的总装检漏。进行连续抽真空和静态保压实验,其保压曲线如图2所示。

1~6.真空曲线 图2 静态保压真空曲线 Fig.2 Static pressure vacuum curve

图2中曲线1为6月14日至6月15日曲线,从0.84 Pa开始保压,13.5 h后真空度为8.5 Pa,漏率为0.354 629 63 Pa·m3/s;曲线2为6月15日至6月16日曲线,从0.014 Pa开始保压,15 h后真空度为3.5 Pa,漏率为0.145 25 Pa·m3/s;曲线3为6月16日至6月17日曲线,从0.007 8 Pa开始保压,14 h后真空度为200 Pa,漏率为8.928 022 321 4 Pa·m3/s,查出漏点,已处理完毕;曲线4为6月17日至6月18日曲线,从0.005 7 Pa开始保压,11 h后真空度为3 Pa,漏率为0.170 130 682 Pa·m3;曲线5为6月18日至6月19日曲线,从0.004 7 Pa开始保压,11 h后真空度为25 Pa,漏率为1.420 178 5 Pa·m3/s;曲线6为6月19日至6月20日曲线,从0.003 9 Pa开始保压,17 h后真空度为5.5 Pa,漏率为0.202 062 5 Pa·m3/s。

保压曲线分析:

第一次保压曲线是6月14日到6月15日曲线1,其压升曲线满足典型的压力-时间曲线关系,开始1.5 h上升较快,主要原因是材料表面放气影响,而后上升速度逐渐减慢而趋于平衡。

6月16日到6月17日曲线2反映系统在保压8.5 h时出现漏点,查验是法兰密封圈问题。6月18日到6月19日曲线3经判断属于无效数据,予以剔除。

本次保压实验由于是连续的,中间没有对系统破空,在6月15日,6月17日和6月19日实验所做的曲线4、5、6真实地反映出材料放气影响逐渐趋于稳定,其压升曲线能够真实有效的反映系统的密闭性。

从试验曲线结果分析,其真空极限压力达到10-3Pa数量级,平均12 h保压压升平均值为4 Pa。换算成24 h静态保压压升平均值为8 Pa左右。

根据系统漏率分析和静态保压指标的计算的结果,确定的该系统24h静态保压指标为10 Pa,实际24 h静态保压压升平均值为8 Pa左右,结果验证了2 000 m3高真空(10-3Pa)系统在制作、安装等工程施工过程中工艺控制的可行性,可以满足以“最小压升率指标考核系统密闭性”的安装质量要求。

4结论

(1)经对本系统的综合分析,认为静态保压压升的主要原因还是由于现场焊接存在的未检测出的焊接微缺陷和难于查找的安装缺陷等造成的,针对真空容积过于庞大,现场焊缝和设备安装接口面大的项目。在系统的设计时就必须要科学的计算和分配各环节的漏率控制指标,必须从源头开始实施过程控制,特别要严格设备制造工艺和安装工艺,现场设备的安装和焊接必须有详细的过程控制方案,才能满足用户真空环境的要求。

(2)超大容积高(超高)真空静态保压指标的确定,由于真空内表面积较大,表面处理降低材料的放气速率成本太高,如果按照常规“24 h静态保压压升低于10%”的指标考核不符合大部分工程实际,所以在静态保压指标的确定上必须要予以重新考虑,本文提出的基于“虚漏”值的保压指标的计算方法符合常规超大容积高真空工程技术的现状。

(3)该系统在极限真空度(10-3Pa)下其静态保压时间仅为10 s左右,即使在理想状态下也超不过100 s,所以,在涉及到超大容积超高真空度(<10-5Pa)要求的系统,如何降低材料的表面放气量等也是今后真空材料处理的一个研究方向。

参考文献:

[1]陆长胜. 大型高真空容器的气体负载分析[J]. 真空, 2014(1).

[2]D Edwards, Jr. The influence of Virtual Leaks on the Pressure in high and ultra-high Vacuum Systems[J]. Vacaum, 2012(4).

[3]张以忱,黄英.真空材料[M]. 北京:冶金工业出版社,2005.

[4]徐成海,巴德纯.真空工程技术[M].北京:化学工业出版社,2006.

[5]曹传民.奥氏体不锈钢存储罐焊接工艺分析[J].现代焊接,2012(5).

[6]蒋道满.大型金属超高真空系统检漏的特点和方法[J].真空科学与技术, 1996,16(2):148-150.

[7]陆艳君,石教澜.大型真空容器的漏率控制与密封设计[J].真空,2014,51(6):49-51.

[8]廖旭东,杨丹.大型真空系统氦检漏率的快速准确检测方法[J].真空,2012,49(3):22-25.

[9]郭等柱,王福云.钛泵-不锈钢超高真空系统静态升压特性研究[J].真空与低温,1999,5(4):238-241.

[10]顾伯勤.温度和伪泄漏率对真空静态升压法检漏的影响[J].南京化工大学学报,1998,20(4):25-29.

[11]李殿东.高真空阀门漏率和升压率的区别[J].真空,2003(6):37-39.

[12]刘玉魁.真空环境中受内压双重橡胶圈密封结构漏率的计算[J].真空与低温,2001(1).

[13]闰国山.1万m3进口天然气球罐的安装与质量控制[J].城市燃气,2002,323(1):21-28.

[14]毕龙生,冯毅明.国外泄漏检测标准的现状分析与借鉴[J].航空标准化,1999(4):46-50.

[15]吴立民,张伟江.大型空冷机组真空系统泄漏诊断新技术分析[J].河北电力技术,2012,31(5):5-6.