内平动齿轮减速器刚度试验台测控系统设计

内平动齿轮减速器刚度试验台测控系统设计

刘艳玲,姜佳怡,沈兆奎,樊学赞

(天津市先进机电系统设计与智能控制重点实验室,天津 300384)

摘要:介绍了内平动齿轮减速器刚度试验台的基本组成及刚度检测的试验方法, 阐述了该试验台测控系统的硬件设计,并应用LabVIEW平台开发出相应的测控软件。针对自主研发的内平动齿轮减速器,应用该刚度试验台进行刚度检测试验,通过具体的试验数据分析其刚度性能,最终得出试验减速器的刚度性能是否符合要求。

关键词:内平动齿轮减速器;刚度;试验台;测控系统;LabVIEW

中图分类号:文献标识码:A

收稿日期:2015-03-07;修订日期:2015-04-15

作者简介:刘艳玲(1963-),女,天津理工大学副教授,天津市人,研究方向:机电传动与控制。

通讯作者:姜佳怡(1990-),女,天津理工大学硕士研究生,山东省人。研究方向:机电传动与控制。

Design of stiffness tester’s measurement-control system for the internal parallel moving gear reducer

LIU Yan-ling,JIANG Jia-yi, SHEN Zhao-kui, FAN Xue-zan

(Tianjin Key Laboratory of the Design and Intelligent Control of the Advanced

Mechatronical System, Tianjin 300384, China)

Abstract:This paper introduces the basic composition of a stiffness tester using for the internal parallel moving gear reducer, and stiffness testing methods. It describes the hardware design of the tester’s measurement-control system and the measurement-control software designed by LabVIEW. With an internal parallel moving gear reducer of independent research and development as the research object, stiffness test is conducted by the stiffness tester. Finally, it concludes that stiffness performance meets the requirements or not by analyzing detail data.

Keywords:internal parallel moving gear reducer; stiffness; tester; measurement-control system; LabVIEW

0前言

减速器是机械装备的基础元件,随着我国机械设备持有量和新增产量的增大,其配套减速器的品种、规格和数量亦随之增大。内平动齿轮减速器作为一种国内新型精密减速器,其在传动比、机械效率、承载能力、使用寿命以及成本等方面较之其他减速器而言具有明显优势[1,2],其主要应用于重载荷、大数比、长寿命以及需要精密传动的场合,这需要满足其刚度要求,且具有较高的精度和较小的回差,而刚度不足会产生较大的弹性回差,严重影响机器的正常运转,因而研制内平动齿轮减速器刚度试验台对于分析内平动齿轮减速器的刚度性能具有十分重要的意义。

内平动齿轮减速器的刚度是将减速器输入端固定,然后向输出端连续施加负载扭矩,产生相应的转角,而以转矩变化量与其相应转角变化量的比值来定义扭转刚度。采用NI公司开发的LabVIEW完成对数据的分析处理,最终绘制滞后曲线、生成报表。LabVIEW是一种基于G语言的32位编译型图形化编程语言,其具有较好的人机交互界面,并在测试测量、数据采集、仪器控制、数字信号处理等领域得到了广泛的应用[3]。

1内平动齿轮减速器试验台

1.1试验台原理及组成

图1是内平动齿轮减速器刚度试验台,图中将待测减速器的输入端固定,在输出端加载直至达到减速器的额定转矩。在减速器输出端连接转速转矩测量仪,实时检测输出端的转矩,同时采用高精度圆光栅检测输出端在不同转矩下对应的转角。为反映出结构在力的反复作用下的变形特征、刚度退化及能量消耗,需要通过试验在力循环往复作用下,得到结构的滞后曲线,进而得出内平动齿轮减速器的刚度特性。

1.加载力臂 2.法兰盘 3.JSC4型转速转矩测量仪 4.雷尼绍圆光栅(L=300 mm)5.待测内平动齿轮减速器 图1 刚度试验台 Fig.1 Stiffness tester

1.2试验台技术关键

(1)试验台的连接件和支座多采用刚性连接,根据已完成的初步试验发现:进行刚度试验时,由于连接件间多存有间隙,一旦扭转力积蓄到一定值,即加载力臂加载到一定转矩时,扭转件克服接触面的滑动摩擦力,快速转过间隙的同时会产生惯性冲击,最终导致实验数据局部的阶梯型变化,严重影响最终的测试精度,而采用刚性连接可以极大避免这个问题,且试验过程中加载较为平稳、转速很小,能保证被联两轴轴线相对偏移极小,但相应的安装精度和加工精度相对要求较高,若刚性连接过多则会导致蓄积的内应力得不到释放,从而导致试验空载时的零点不准确并在试验过程中数据的突跳,因而需要在连接位置,特别是加载端适量且合理地采用刚性连接,将有助于试验的进行。

(2)为保证检测精度,选用体积轻薄、内径大的高精度光栅,其刻划精度小于±0.5角秒,且光栅的转动惯量非常低。锥面安装方式纠正了回转轴的偏心,确保精度的同时细微调整安装误差。相应的读数头的细分误差保持在±40 nm以下,足够该试验的精度要求。

选用的高精度转速转矩测量仪,采用应变电测原理,通过应变电阻的变化转变为电压信号的变化进行测量。由于采用了能源与信号的无接触耦合,能够实现旋转状态下转矩的准确测量。其固有频率为10 kHz,转矩误差≤0.2%,且重复性和滞后性较小。

由于检测传感器的采集频率和精度较高,因而对数据卡有较高要求,该试验采用了美国NI公司的PCI6602,其拥有8个32位计数器/定时器和32条与TTL/CMOS兼容的数字I/O线,80 MHz最大源频率 (使用预定标度可达125 MHz),可执行3种同步高速DMA转换,完成对输入频率信号的预处理,且能很好与LabVIEW、MatLab等软件连接[4]。

2测控系统设计

2.1系统硬件设计

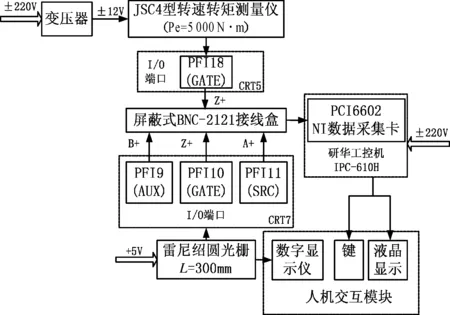

数据的采集分析系统的硬件主要由计算机和PCI6602数据采集卡两部分组成。计算机主要完成数据的计算处理以及数据的显示和绘图。利用计算机图形显示技术和多媒体技术,将复杂的数据计算和数据处理推向后台,把测控的结果用数字、曲线、图形等形式提供给用户[5]。系统硬件的结构框图如图2所示。

图2 刚度试验系统硬件结构框图 Fig.2 Hardware structure diagram of stiffness test system

2.2系统软件设计

2.2.1定时与手动采集数据存储

系统软件采用LabVIEW开发,数据采集分别由手动采集和定时采集两种模式。在本试验阶段,由于加载环节采用人工加载方式,加载过程需要缓慢平稳后测得检测数据,因而手动采集方式也更为适合。若加载环节采用连续加载方式,为避免连续采集模式的过多冗长重复数据和手动采集模式的人工操作,采用定时采集模式更为合理。定时采集是每间隔自定义的一段时间记录一次数据(本试验设置间隔时间为1 s)。系统软件流程图如图3所示。

图3 刚度试验系统软件流程图 Fig.3 Software’s flowchart of stiffness test system

2.2.2DAQ通道数据采集与数据处理

多通道数据采集卡是刚度试验台硬件的关键。根据数据采集卡PCI6602的各个引脚定义,将GATE端接入待测量信号,AUX端决定计数方向,SOURCE端接内部时基信号。根据高精度300 mm圆光栅的性能指标,设置CI角度编码器的每转脉冲值及解码类型。为消除零点漂移产生的误差,采用多次平均取均值的方法去除。由于电信号的干扰对刚度试验影响较大,需要在DAQmx通道下应用高级内部时钟滤波方法,根据刚度试验的信号特点,最小脉冲宽度设置为。若驱动信号保持高电平或低电平时,LabVIEW测量脉冲的子VI会超时报错,可解除错误捆绑后通过条件结构删除其code代码控制的错误,即在驱动信号受到冲激干扰时仍可保证程序的连续运行,防止中断。此外,LabVIEW为用户提供大量可被层次化无限调用的函数[6],通过子VI调用可简化程序易于修改。

2.2.3滞后曲线绘制及报表生成

LabVIEW Report Generation Toolkit利用ActiveX技术将其与Microsoft Excel和Word结合起来。通过Write To Spreadsheet File.vi和Read From Spreadsheet File.vi实现数据在Microsoft Excel中的存储与读取,根据调用的列数据绘制滞后曲线[7]。当程序运行时,LabVIEW利用ActiveX技术调用Microsoft Word的自动化服务器,可快速高效的生成包括文字、表格、图表图片等在内的专业的试验报告。为加快报告生成速度,word初始窗口模式应选minimized,通过New report.vi 、Word Easy Title.vi、Word Easy Text.vi 及Append Control Image to Report.vi分别完成对报表的创建、标题、文本及图表的生成。

为了通过读取减速器额定转矩±3%处的转矩值和转角值,便于计算试验减速器的刚度值,针对生成的坐标图创建Map Coords To XY和GetPlotAtPos两个调用节点,实时读取鼠标在经过坐标图中曲线时的坐标,添加超时及鼠标按下的事件分支,读取鼠标点击位置的XY坐标,即可获取需要的转矩值和转角值。

3测试结果与分析

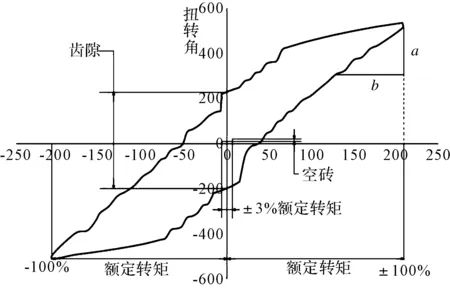

以自主研发的内平动齿轮减速器为试验对象,固定其输入轴,然后向输出轴施加转矩,产生与转矩响应的扭曲,绘制出的滞后曲线如图4所示。其中,弹簧常数=b/a,约为正向二次加载的斜率;空转是指在额定转矩的±3%处的滞后曲线宽度的中间点的扭曲角;齿隙是指滞后曲线的转矩“零”处的扭转角。内平动齿轮减速器刚度测试前面板如图5所示,得出该试验减速器的空转为11 s,齿隙为426 s。

图4 滞后曲线 Fig.4 Lag curve

图5 内平动齿轮减速器刚度测试前面板 Fig.5 Stiffness test control panel of internal parallel moving gear reducer

根据图4中随机抽取的试验数据绘制的滞后曲线作为范例,分析该减速器的刚度性能。

加载的直线回归方程为φc=ac+bcTc

式中,φc为加载后相对于空载的输出轴转角;φcn为第n次加载后相对于空载的输出轴转角;Tc为输出轴所受扭矩;Tcn为第n次输出轴所受扭矩;Nc为总加载次数。

该试验减速器的空转值较小,可以满足大传动比的精密传动要求,但其刚度较差,需要改进减速器的材质且其结构需要进一步优化。

4结语

目前国内大多数研究仅停留在理论分析和实验模拟的基础上,本文设计的内平动齿轮减速器刚度试验平台检测精度高、速度快,综合运用了传感器、数据采集卡和LabVIEW图形化编程软件综合开发检测平台,成本较低,可广泛应用于内平动齿轮减速器的测试测量领域,具有较高的可靠性。

参考文献:

[1]程爱明,张春林,赵自强. 内平动齿轮副啮合综合刚度与系统的分岔特性[J]. 振动与冲击,2010,05:118-122+244-245.

[2]张春林,姚九成. 平动齿轮机构的基本型与其演化的研究[J]. 机械设计与研究,1998,03:26-27+4.

[3]张旭, 张春梅, 王尚锦. 虚拟仪器软件LabVIEW 和数据采集[ J] . 微机发展, 2004( 3) : 77-79.

[4]李春芾,陈慧岩,李艳琴,郑广军,段亚丽. 自动变速器电磁阀占空比及油压采集系统设计[J]. 微计算机信息,2010,07:3-5.

[5]王首礼. 基于虚拟仪器的电机拖动试验系统[J]. 重型机械,2011,03:24-27+35.

[6]ZHANG ShuHua,WANG YiFang,YE Mei,LI XiaoNan,ZHANG YinHong,XU Jun,MIN Jian,DU XiaoFeng,ZENG Lei. Detector control system for Daya Bay Reactor Neutrino Experiment[J]. Science China(Technological Sciences),2013,08:1966-1973.

[7]汪翠英,裴锋. LabVIEW中Excel报告生成功能开发[J]. 仪表技术,2005,03:60-61+64.